二,金錫合金焊料的具體用途有哪些?

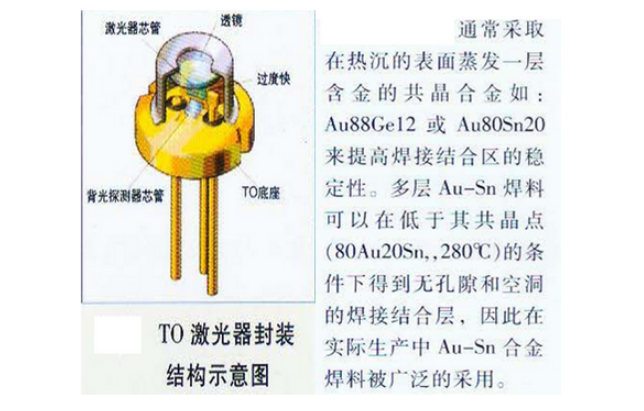

(一)、激光二極管

AuSn合金在光電子學中激光器封裝有重要的應用。未來5年光通信和光子計算機的推廣,金錫合金將是重要的封裝材料。

目前,英特爾已將硅基激光器集成到芯片上,從而可以低成本量產。以硅材料產生激光的技術也能達到傳統激光95%的性能,可將傳統(激光)器件售價大大降低,出現了硅光電子學,采用批量生產的硅制造技術來實現光子器件。

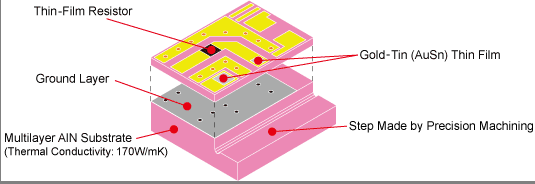

激光二極管封裝的金錫合金焊料的應用

一種激光管封裝的金錫合金焊盤

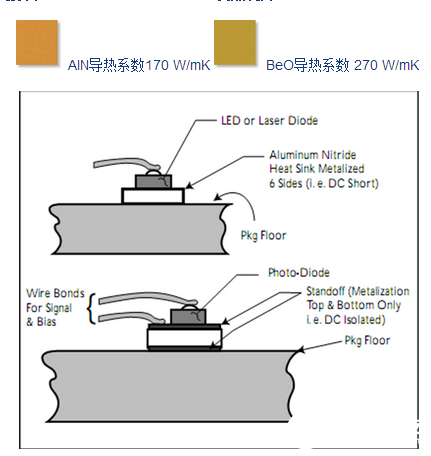

ATP公司激光二極管的次級封裝

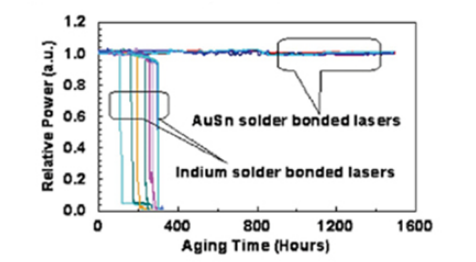

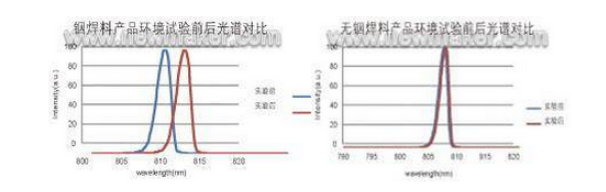

銦焊料是大功率半導體激光器封裝最常用的焊料之一。銦焊料在高電流下易產生電遷移與電熱遷移問題,將影響半導體激光器的穩定性。銦焊料封裝的激光器的壽命遠遠短于金錫焊料封裝的器件,而且在使用時器件性能會出現突然退化的現象。采用無銦化封裝技術可克服銦焊料層的電遷移。在無銦化焊料的選擇中,金錫焊料由于其封裝器件的性能穩定性而成為封裝中的重要焊料。

不同焊料封裝激光器加速壽命測試對比曲線

銦焊料封裝的激光器不到400小時輸出功率就出現突然退化的現象;而金錫焊料封裝的器件1500小時后功率仍然穩定輸出。

采用無銦化技術,用金錫制備的激光器產品具有儲存時間長、耐高溫、性能穩定的優點。

(二)、 金錫合金焊料大功率LED中的應用

A、芯片封裝

提高大功率LED 的散熱能力是LED 器件封裝和器件應用設計要解決的核心問題。

芯片襯底粘貼材料通常選用導熱膠、導電型銀漿、錫漿和金錫合金焊料。金錫合金焊料的熱導特性是四種材料中最優的, 導電性能也非常優越。

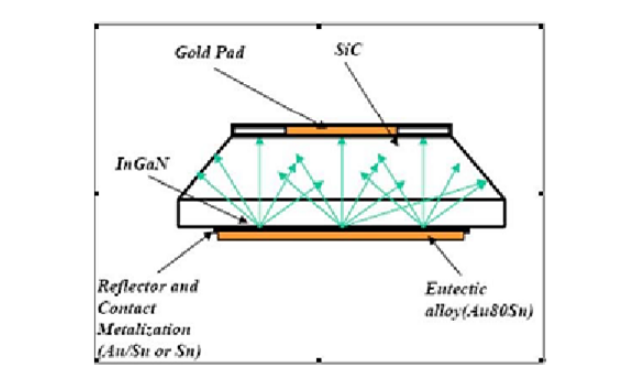

由于金錫合金具有熱導率高、熔點較高等特點,因此采用金錫共晶合金(80Au20Sn)作為LED固晶材料,可以大大減少芯片與散熱基座之間的界面熱阻。芯片下平整的金錫合金層只有3μm厚,所以除了共晶固晶機臺需要有高位置精度外,基板表面粗糙度(Ra)與高低差(PV)要低。

L 型電極的大功率LED芯片封裝。首先在 SiC 襯底鍍一層金錫合金(一般做芯片的廠家已鍍好),然后在熱沉上也鍍一層金錫合金,將LED 芯片底座上的金屬和熱沉上的金屬溶合在一起,稱為共晶焊接。

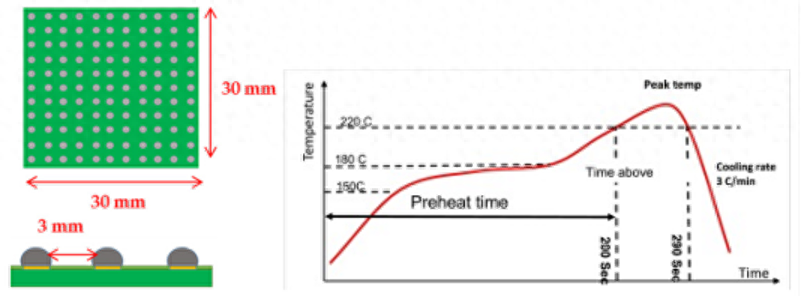

高功率芯片與基板材料的連接通過自動固晶機完成,固晶機臺設置為預熱區溫度

180℃,固晶區溫度300℃,壓力70, 時間 25ms,功率100mW。

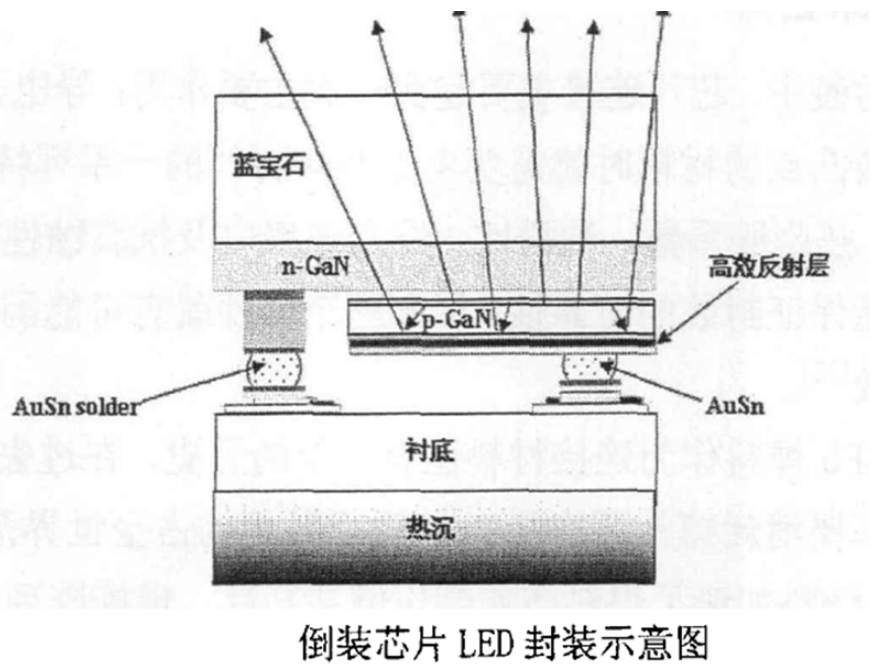

以氮化鎵為原料的高亮度LED生產有兩種方法:即金-金熱壓和金錫共熔粘結。前者粘結時的溫度250℃ to 400℃,壓力1至7 MPa,時間從幾分鐘到幾小時。低溫時需增加時間和壓力。如果時間和壓力不夠,通常晶圓與晶圓間只有局部的結合。

錫金共熔法是通過固體與液體的擴散而形成金屬間化合的合金達到粘結。一個晶圓涂上一層薄金,而另一晶圓涂了一層厚度達5微米的金錫。必要時可涂擴散阻隔層。晶圓粘合在氮氫混合氣(95% N2, 5% H2)中進行。這種方法只需低壓和用比熔點稍高的溫度,可在幾分鐘內完成粘結。

B、晶園片粘結

4英寸鍺晶圓與砷化鎵晶圓通過金錫粘結后的介面超聲圖像,深藍色是粘結完好的區域。可見整個介面都很均勻地粘結在一起。

2英寸格狀藍寶石晶圓與2英寸硅晶圓通過金錫粘結的聲像圖。淺灰色的區域是粘結好的器件,黑色條紋切割器件的分隔道。

Au-Sn合金在大功率LED 的應用包括芯片焊料及凸點

選擇芯片連接凸點的材料時需要考慮凸點材料的一系列特性,包括可焊性、熔化溫度、楊氏模量、熱膨脹系數、泊松比、蠕變速率以及抗腐蝕性等,才能保證封裝的可靠性,否則整個器件就有可能因為過熱或連接處機械強度不夠而過早失效。

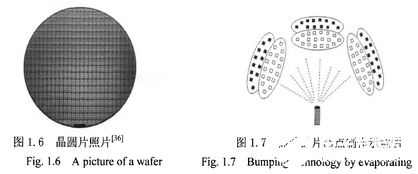

傳統的正裝芯片一般采用植金球凸點或金線鍵合進行焊接。單個芯片動輒有著近20個凸點,而每一個凸點都需要單獨植,生產效率低。C-LED技術可以以晶圓( wafer )為單位一次性電鍍所有凸點,并以整個晶圓為單位進行焊接,從而有效地提高生產效率,降低生產成本。晶片凸點制作是焊料凸點倒裝芯片技術的核心。

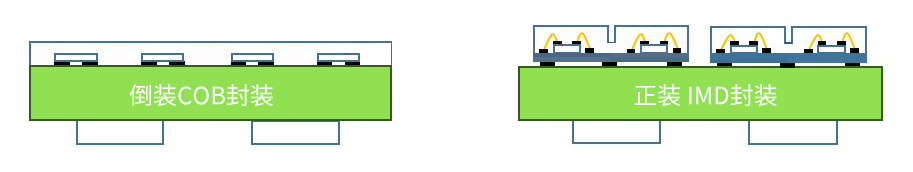

大功率LED 焊接示意圖

Au-Sn合金凸點形成方法---蒸發法、電鍍法

目前最成熟的晶片凸點制作方法是蒸發晶片凸點制作工藝,蒸發工藝需要通過金屬掩膜來定義出金屬的蒸鍍位置與形狀,在蒸發凸點的同時有大量金屬被蒸鍍在掩膜上,部分金屬穿過掩膜的開口部位在晶圓上形成凸點。這種方法設備費用高,又需要特殊的掩膜,加上金屬的浪費,因此總體制作費用較高。

第二種最成熟的方法是電鍍,是一種濕法凸點制造工藝。首先在整個晶片表面濺射金屬,在金屬薄膜上涂覆一定厚度的光刻膠,使用掩膜確定凸點的圖形,然后將晶片作為陰極進行凸點的電鍍。電鍍釬料要超過光刻膠一定的高度以便在形成蘑菇型頂部后得到預定高度的凸點。晶片回流時熔化的釬料在表面張力的作用下形成球形焊料凸點。球狀凸點可使焊接過程中對位準確,在使用過程中電流密度也較均勻。這種方法目前非常流行,因為它能以任意組分電鍍焊料。電鍍法制備凸點價格低廉,設備簡單,且能節省原材料。

實現白光HB-LED照明意義重大。倒裝芯片技術是實現白光HB-LED封裝的有效手段,其技術關鍵之一在于芯片凸點的制作。

經濟、快捷、有效地制備出具有優異性能的80wt%Au-20wt%Sn共晶凸點是實現倒裝芯片的關鍵。

目前金錫凸點的制備多采用分層電鍍Au和Sn的方法來實現,顯然,直接金錫合金鍍具有更明顯的優勢。

(三) 、Au-Sn在微電子學中的應用

1. IC及功率半導體器件中的應用

AuSn20合金焊料是熔點在280~360℃內唯一可以替代高熔點鉛基合金的焊料。AuGe和AuSi主要用于芯片與電路基材的連接,而AuSn20焊料除用于芯片與電路基材的連接外,還可以廣泛用于多種高可靠電路氣密封裝。

在功率放大器微電子器件制造中,通常采用焊料合金把芯片焊接在管殼上來建立散熱通道。金基焊料比錫基或鉛基焊料有較優良的熱導性和較高的熔點。與高鉛焊料相比,金基焊料具有較高的抗熱疲勞性能,因此,金基焊料是性能優良的微電子器件封裝用材料。金基焊料價格昂貴,但是典型的IC僅使用2~3mgAu,其成本幾乎可以被忽略。

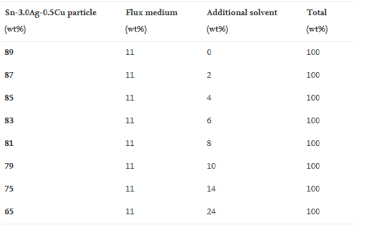

2. 低成本的無鉛晶圓凸點技術

在芯片封裝中,每個焊盤(Pad)的焊線不多于300,而采用凸點其數量則可以超過3000。

凸點成形工藝、晶圓片凸點電鍍技術、凸點下金屬化及可靠性問題和無鉛化材料是微電子封裝發展方向之一。

凸點(Bump)成形方法

(1)、固態球形位置

(2)、凸點成形漏印板印刷技術

隨著細間距芯片規模封裝的到來,固態球形位置法多為漏印板印刷技術的焊料淀積法替代

(3)、晶圓片凸點形成的電鍍技術

漏印板印刷技術的最小間距目前局限在150~200μm范圍。對超細間距和高互連密度封裝,電鍍技術最受歡迎。凸點電鍍技術的理論間距可小到40μm,凸點高度均勻度在±1μm范圍內,而漏印板印刷的凸點高度均勻度在±7μm范圍內,使用電鍍技術可達到更好的均勻性。由于電鍍技術的效率高,對高價值、大尺寸IC而言,電鍍技術是低成本技術。

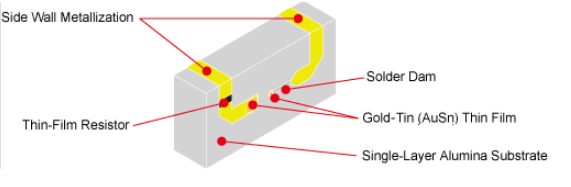

3. 薄膜集成電路中的應用

國外知名公司ATP、ATC、DLI公司均在薄膜電路中大量使用電鍍金錫合金焊盤。

ATP公司氧化鋁基片上制作的凸點,Φ120μm, t 24±6μm。典型值為Φ、t各為25.4μm。

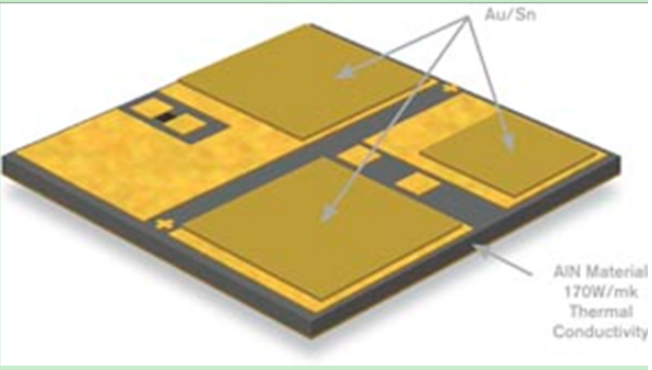

ATP公司在氮化鋁基片上預沉著圖形化(Au/Sn)合金

4. 可焊性AlN、BEO支撐片(Submount、Standoff)及熱沉片(Sink)

5. 金屬化微波介質基片上預沉著圖形化 (Au/Sn)合金,厚度100-350μm

我公司微波陶瓷介質基片的介電常數K值范圍6.8~180,低頻1MHz陶瓷介質基片的介電常數K值范圍20~900,,低頻1KHz陶瓷介質基片的介電常數K值范圍2000~30000。

綜上可知,金錫合金電鍍法形成的Au80/Sn20焊料在微電子學、光電子學、半導體發光和MEMS等領域有廣闊的應用前景,這一技術目前即將在部分電子廠家投入使用,金瑞欣特種電路多年陶瓷基板加工制作經驗,在陶瓷基板制作采用金錫合金焊料,可以實現陶瓷基電路板具備更好的焊性,無需助焊劑就可以實現有效的焊接,大大節省時間;具備高強度的氣密性能。金瑞欣累積了熟練制作技術和精湛工藝,主營氧化鋁陶瓷基板、氮化鋁陶瓷基板,是專業的陶瓷基板生產廠家,期待給客戶制作更多高品質的產品,為推進電子領域和技術的發展貢獻一份力量!

編輯:jq

-

IC

+關注

關注

36文章

5900瀏覽量

175237 -

釬焊

+關注

關注

1文章

19瀏覽量

10099 -

MEMS技術

+關注

關注

0文章

141瀏覽量

21114

發布評論請先 登錄

相關推薦

含鉍錫膏相較于SAC305錫膏有哪些優勢?

解析SAC305錫膏及其作用

解析金錫合金焊料的優勢以及其特定的用途 (下)

解析金錫合金焊料的優勢以及其特定的用途 (下)

評論