作者:楊旭東,綦慧,王道靜,張紅光,劉凱

1 燃料供給系統(tǒng)

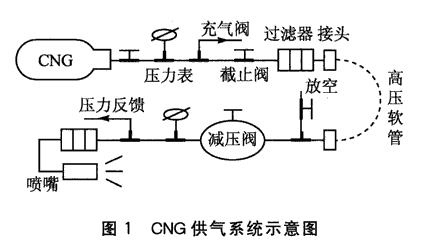

對原機(jī)的改造主要是燃料供應(yīng)及噴射系統(tǒng)的改造,用一套完整的天然氣供給系統(tǒng)和電控系統(tǒng)來實(shí)現(xiàn)改造目的。所使用的天然氣是由高壓氣瓶(CNG)提供的壓縮天然氣,出口壓力達(dá)到20 MPa。圖1所示為供氣系統(tǒng)示意圖。該設(shè)計(jì)實(shí)現(xiàn)了高壓天然氣的可靠存儲和壓力轉(zhuǎn)換,并可對供氣壓力進(jìn)行實(shí)時監(jiān)測。

2 電控單元

電控單元選用Atmel公司的AVR單片機(jī),利用單片機(jī)C語言進(jìn)行程序開發(fā),并且采用了多片式ECU設(shè)計(jì)。

(1)多片式ECL多片式ECU是指在一個電控單元ECU中使用多個單片機(jī)(MCU)。各個MCU分別承擔(dān)不同的工作內(nèi)容。圖2所示為多片式ECU的結(jié)構(gòu)簡圖。考慮到控制系統(tǒng)的性能和特點(diǎn),對3個MCU的任務(wù)做出如下分配:一個MCU專門負(fù)責(zé)點(diǎn)火,根據(jù)主MCU計(jì)算的數(shù)據(jù)和實(shí)際發(fā)動機(jī)運(yùn)行情況,精確控制點(diǎn)火時刻和點(diǎn)火線圈的閉合時間,實(shí)現(xiàn)發(fā)動機(jī)電子點(diǎn)火。另一個MCU專門負(fù)責(zé)燃?xì)鈬娚洌鶕?jù)主MCU計(jì)算的數(shù)據(jù)和實(shí)際發(fā)動機(jī)運(yùn)行情況,精確控制燃?xì)鈬娚鋾r刻和噴射量,實(shí)現(xiàn)發(fā)動機(jī)電控燃?xì)鈬娚洹V鱉CU主要接收各種傳感器采集的數(shù)據(jù)并進(jìn)行計(jì)算,同時進(jìn)行發(fā)動機(jī)的怠速控制和與監(jiān)控系統(tǒng)進(jìn)行實(shí)時通信,在怠速過程中完成對進(jìn)空氣量的準(zhǔn)確控制,從而保證發(fā)動機(jī)轉(zhuǎn)速的穩(wěn)定,同時負(fù)責(zé)外界與發(fā)動機(jī)之間的通信,實(shí)時地了解發(fā)動機(jī)當(dāng)前的狀態(tài),為下一步發(fā)動機(jī)控制提供良好的信息反饋。另外,分別將點(diǎn)火和噴射數(shù)據(jù)傳輸給點(diǎn)火和燃?xì)鈬娚涞腗CU,同時提供額外的控制功能。

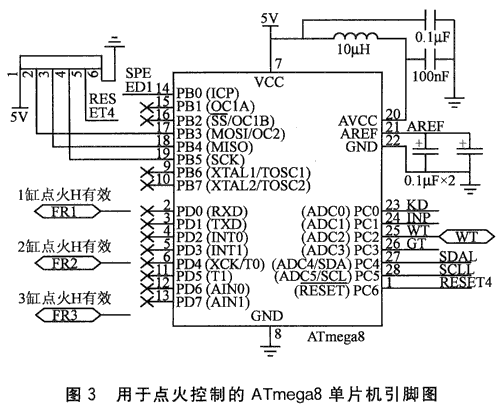

作為發(fā)動機(jī)ECU的核心部分,3個MCU必須采用功能強(qiáng)和運(yùn)算速度高的單片機(jī)。針對本系統(tǒng),采用3個At-mel公司AVR系列單片機(jī)組成多片式ECU控制系統(tǒng),它們分別針對不同的對象各自分擔(dān)任務(wù)。如上所述,其中兩個ATmega8單片機(jī),一個用于控制發(fā)動機(jī)的電子點(diǎn)火,一個作為ECU主控單片機(jī);另外一個ATmega128單片機(jī)控制發(fā)動機(jī)的燃料噴射量。

考慮到控制系統(tǒng)需要以及單片機(jī)的性能特點(diǎn),在多片式ECU中采用了兩個ATmega8單片機(jī),其中用于控制發(fā)動機(jī)電子點(diǎn)火的MCU引腳圖及其附屬電路如圖3所示。

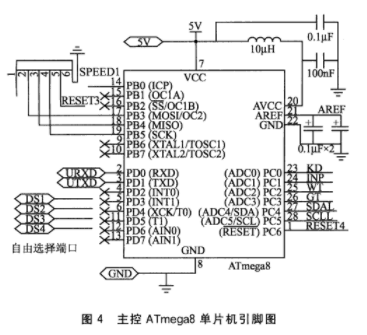

另一個作為ECU主控單片機(jī),同時進(jìn)行發(fā)動機(jī)的怠速和ECU與監(jiān)控軟件的串口通信控制,引腳圖及其附屬電路如圖4所示。

另外考慮到燃?xì)鈬娚涞膹?fù)雜性,選用了AVR家族另一款存儲空間大、引腳多、性價比高的ATmega128單片機(jī)來控制發(fā)動機(jī)的燃料噴射。圖5為用于噴氣控制的AT-mega128單片機(jī)引腳圖及其附屬電路。

(2)系統(tǒng)電源

由于天然氣發(fā)動機(jī)電控系統(tǒng)為裝機(jī)嵌入式系統(tǒng),ECU必須直接使用發(fā)動機(jī)蓄電池提供的電源,因此,必須將蓄電池的12 V電壓進(jìn)行轉(zhuǎn)換,為單片機(jī)、輸入輸出接口和傳感器提供穩(wěn)定的+5 V、+12 V和+9 V電源。本設(shè)計(jì)采用了LM7809和LM7805兩個穩(wěn)壓芯片實(shí)現(xiàn)電壓轉(zhuǎn)換。

圖6為電源電路圖。

3 傳感器及信號處理

(1)轉(zhuǎn)速傳感器

轉(zhuǎn)速傳感器是位于分電器的霍爾傳感器,通過傳感器來捕獲分電器中齒輪的下降沿,從而進(jìn)行轉(zhuǎn)速的計(jì)算以及各缸上止點(diǎn)的判斷,以進(jìn)行精確的點(diǎn)火控制。圖7為轉(zhuǎn)速捕獲信號采集電路。

(2)溫度傳感器

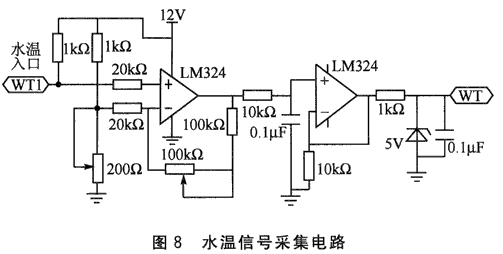

水溫傳感器和進(jìn)氣溫度傳感器原理基本相同,故其信號處理電路也基本一致,只需在參數(shù)上略加調(diào)整,現(xiàn)在以水溫傳感器為例說明。如圖8所示,信號采集轉(zhuǎn)化電路為電橋測量形式,利用單電源供電的運(yùn)放LM324.實(shí)現(xiàn)信號的放大處理。

進(jìn)氣溫度傳感器信號的采集方式與水溫傳感器信號處理電路結(jié)構(gòu)相同。

4 執(zhí)行器與驅(qū)動控制

(1)怠速步進(jìn)電機(jī)

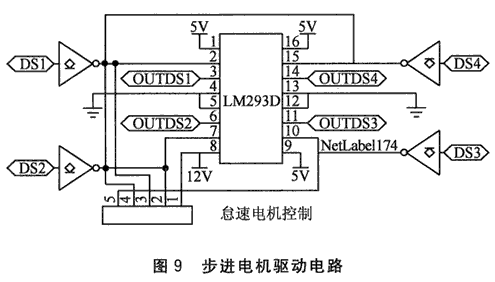

在硬件設(shè)計(jì)過程中,通過主MCU輸出控制脈沖,經(jīng)過74F06芯片及LM293D步進(jìn)電機(jī)驅(qū)動芯片來最終把信號輸出給步進(jìn)電機(jī)的4個輸入端,控制步進(jìn)電機(jī)的運(yùn)轉(zhuǎn)方向和運(yùn)轉(zhuǎn)步數(shù),實(shí)現(xiàn)進(jìn)氣旁通閥開度的大小調(diào)節(jié)從而完成了怠速過程的控制。圖9為ECU怠速步進(jìn)電機(jī)驅(qū)動電路。

(2)天然氣噴射閥

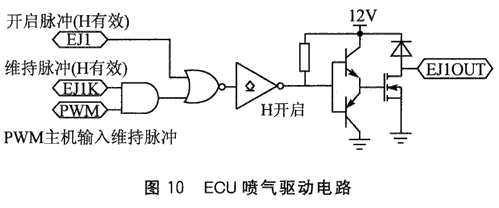

噴氣驅(qū)動電路采用開關(guān)式電流反饋功率放大電路,利用脈寬調(diào)制(PWM)原理,輸出信號經(jīng)功率復(fù)合管放大,處于開關(guān)狀態(tài)。由于控制線圈的感抗作用,當(dāng)功率放大管開關(guān)導(dǎo)通時,通過線圈的電流按一階特性上升,其速率取決于電氣時間常數(shù);當(dāng)功率放大管開關(guān)截止時,由于線圈旁路二極管的作用,工作電流也按一階特性下降。由于功率放大管只在“完全導(dǎo)通”和“完全截止”兩種工作情況下工作,所以功耗很低,效率高,也提高了系統(tǒng)工作的可靠性。燃?xì)鈬娚淇刂朴扇剂蠂娚銶CU 來實(shí)現(xiàn),通過采集發(fā)動機(jī)轉(zhuǎn)速信號、進(jìn)氣壓力信號、節(jié)氣門位置信號和氧傳感器信號等,經(jīng)過ECU的處理,控制噴射閥實(shí)現(xiàn)對發(fā)動機(jī)燃?xì)夤┙o量的精確控制,從而有效地控制空燃比,使發(fā)動機(jī)處于穩(wěn)定高效的工作狀態(tài)。通過霍爾傳感器獲得轉(zhuǎn)速和曲軸位置信號,確定燃料噴射基準(zhǔn)時刻。圖10為ECU噴氣驅(qū)動電路。

(3)點(diǎn)火線圈

發(fā)動機(jī)的電火花點(diǎn)火是通過一整套電器設(shè)備和機(jī)件,在相互配合下,將汽車的低壓電變?yōu)楦邏弘姡醚b在汽缸燃燒室內(nèi)的火花間隙放電,產(chǎn)生電火花,將可燃混合氣點(diǎn)燃做功,并能按發(fā)動機(jī)工作要求而自動調(diào)節(jié)點(diǎn)火時間,使點(diǎn)火可靠、準(zhǔn)確。點(diǎn)火系統(tǒng)應(yīng)在發(fā)動機(jī)各種不同工況和使用條件下,均能保證正確而可靠的點(diǎn)燃混合氣。本系統(tǒng)由點(diǎn)火MCU輸出的控制信號經(jīng)過驅(qū)動電路驅(qū)動功率晶體管控制點(diǎn)火線圈初級回路的通斷,從而使次級感應(yīng)出高壓,完成發(fā)動機(jī)電子控制點(diǎn)火。圖11為 ECU點(diǎn)火驅(qū)動電路。

5 實(shí)驗(yàn)監(jiān)控系統(tǒng)

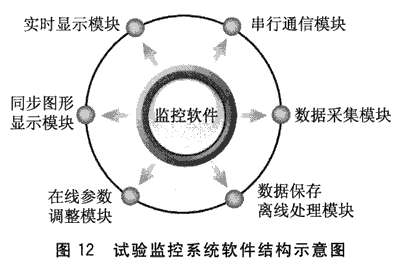

發(fā)動機(jī)實(shí)驗(yàn)監(jiān)控系統(tǒng)一般包括直接對發(fā)動機(jī)控制的電控單元以及人機(jī)交互系統(tǒng),所以一般分成兩級結(jié)構(gòu)。下位機(jī)由傳感器、執(zhí)行結(jié)構(gòu)及電控單元組成,上位機(jī)由PC機(jī)構(gòu)成。如圖12所示,系統(tǒng)監(jiān)控軟件為模塊化結(jié)構(gòu)設(shè)計(jì),便于功能的實(shí)現(xiàn)。

監(jiān)控系統(tǒng)軟件采用VB軟件編制,利用VB中的MSComm控件可以很方便地提供串行端口通信功能。監(jiān)控軟件主要實(shí)現(xiàn)的功能包括:參數(shù)采集、數(shù)據(jù)實(shí)時顯示、控制參數(shù)在線調(diào)整、數(shù)據(jù)圖形化顯示、數(shù)據(jù)離線圖形化顯示、數(shù)據(jù)保存、報警、打印等。

監(jiān)控系統(tǒng)下位機(jī)電控單元采用AVR系列ATmega8單片機(jī),通過串行通信模塊實(shí)現(xiàn)與上位機(jī)(PC機(jī))的數(shù)據(jù)傳輸。電控單元通過傳感器采集發(fā)動機(jī)運(yùn)行時的各種工況參數(shù)傳給上位機(jī),以及驅(qū)動執(zhí)行結(jié)構(gòu)(噴嘴、點(diǎn)火線圈等)按照上位機(jī)傳來的控制參數(shù)動作,軟件采用C語言編制。在微機(jī)和單片機(jī)通信中,采用軟件握手協(xié)議。

6 臺架實(shí)驗(yàn)

(1)怠速控制系統(tǒng)

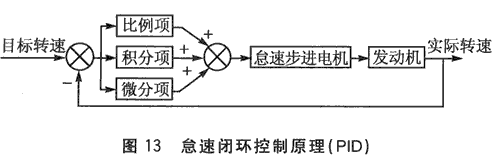

如圖13所示,怠速控制主要由主MCU采用經(jīng)典PID控制策略來完成。PID控制允許工程技術(shù)人員以簡單直接的方式來調(diào)節(jié)系統(tǒng),而且在很寬的條件范圍內(nèi)都能保持很好的魯棒性。PID控制器是整個怠速控制系統(tǒng)的核心。在怠速閉環(huán)控制中需要用到的基本控制量是怠速轉(zhuǎn)速偏差,即怠速目標(biāo)轉(zhuǎn)速與發(fā)動機(jī)實(shí)際轉(zhuǎn)速之差,通過PID控制器的計(jì)算,得出步進(jìn)電機(jī)的動作步數(shù)以及動作方向,改變旁通空氣進(jìn)氣量,從而控制發(fā)動機(jī)轉(zhuǎn)速。

(2)電控點(diǎn)火系統(tǒng)

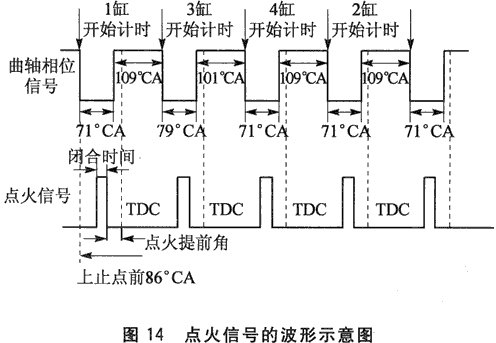

電控點(diǎn)火系統(tǒng)的工作原理:首先對轉(zhuǎn)速信號和負(fù)荷信號進(jìn)行采樣,送人計(jì)算單元,根據(jù)存儲在單片機(jī)中的點(diǎn)火MAP圖,采用插值和查表方法,確定最佳點(diǎn)火提前角;控制系統(tǒng)同時采集發(fā)動機(jī)其他工作參數(shù)信號,根據(jù)這些信號查出點(diǎn)火提前角的修正值,將最佳點(diǎn)火提前角修正后轉(zhuǎn)化為相應(yīng)的點(diǎn)火延遲時間。當(dāng)點(diǎn)火基準(zhǔn)信號 (點(diǎn)火基準(zhǔn)信號就是延遲基準(zhǔn)信號,它一般是一個曲軸位置信號)到來時,控制系統(tǒng)計(jì)數(shù)器開始計(jì)數(shù),計(jì)數(shù)結(jié)束后,ECU通過接口發(fā)送點(diǎn)火信號,點(diǎn)火驅(qū)動電路得到這個信號后初級點(diǎn)火線圈開始閉合。

此電控系統(tǒng)中點(diǎn)火提前角的控制以發(fā)動機(jī)轉(zhuǎn)速和進(jìn)氣壓力為基本輸入信號,通過查詢儲存在點(diǎn)火單片機(jī)中的點(diǎn)火MAP圖得出基本點(diǎn)火提前角,再通過發(fā)動機(jī)冷卻水溫、天然氣壓力、氧傳感器等信號進(jìn)行修正。最終確定發(fā)動機(jī)當(dāng)前工況下的最佳點(diǎn)火提前角,然后由兩個計(jì)數(shù)器相互配合來完成點(diǎn)火提前角的控制。作為點(diǎn)火信號產(chǎn)生基準(zhǔn)的是霍爾傳感器輸出的曲軸位置信號,在分電器內(nèi)安裝有產(chǎn)生該信號的信號齒盤。霍爾傳感器每隔180°CA(CA是發(fā)動機(jī)的曲軸轉(zhuǎn)角)產(chǎn)生一個信號 (下降沿有效),位置是壓縮上止點(diǎn)前86°CA。圖14為點(diǎn)火的時序圖。

(3)燃?xì)鈬娚淇刂葡到y(tǒng)

本電控系統(tǒng)中,選取了較為簡單和實(shí)用的速度一密度方式,通過發(fā)動機(jī)轉(zhuǎn)速和進(jìn)氣歧管壓力得出進(jìn)氣空氣量。由于燃?xì)鈬娚鋲毫σ欢ǎ园l(fā)動機(jī)的供氣量取決于噴射閥的噴射時間。噴射時間T由公式(1)得出:

T=Tb·Fc+Tv (1)

式中:T為天然氣噴射時間(ms),Tb為基本噴射時間(ms),F(xiàn)c為噴射時間修正系數(shù),Tv為噴射閥延時(ms)。

責(zé)任編輯:gt

-

單片機(jī)

+關(guān)注

關(guān)注

6032文章

44525瀏覽量

633260 -

mcu

+關(guān)注

關(guān)注

146文章

17019瀏覽量

350374 -

控制系統(tǒng)

+關(guān)注

關(guān)注

41文章

6550瀏覽量

110498

發(fā)布評論請先 登錄

相關(guān)推薦

AVR高檔性能低檔價格的單片機(jī)ATmega8的開發(fā)與應(yīng)用

2016中國天然氣汽車、加氣站設(shè)備展覽會

如何實(shí)現(xiàn)天然氣體積修正儀的系統(tǒng)設(shè)計(jì)?

基于單片機(jī)煤氣天然氣檢測閾值報警風(fēng)扇設(shè)計(jì)資料分享

atmega8原理與應(yīng)用手冊

基于SPCE061A的天然氣智能報警系統(tǒng)設(shè)計(jì)

ATMEGA8單片機(jī)應(yīng)用及其仿真總結(jié)30例資料

基于單片機(jī)MSP430智能化天然氣表的設(shè)計(jì)

ATmega8單片機(jī)最小系統(tǒng)板的電路圖免費(fèi)下載

基于ATmega8單片機(jī)基于T_C0的時鐘設(shè)計(jì)Proteus仿真源程序

基于ATmega8單片機(jī)模擬比較器的設(shè)計(jì)應(yīng)用Proteus仿真源程序

基于ATmega8單片機(jī)數(shù)碼管時鐘設(shè)計(jì)Proteus仿真源程序

ISD2500與ATmega8單片機(jī)配合使用的智能語音系統(tǒng)設(shè)計(jì)

基于ATmega8單片機(jī)烘干系統(tǒng)自動控制

基于ATmega8單片機(jī)實(shí)現(xiàn)高壓天然氣存儲和壓力轉(zhuǎn)換系統(tǒng)的設(shè)計(jì)

基于ATmega8單片機(jī)實(shí)現(xiàn)高壓天然氣存儲和壓力轉(zhuǎn)換系統(tǒng)的設(shè)計(jì)

評論