針對現代化工業加工和自動化生產線上廣泛采用的3軸運動控制系統的控制要求及特點,詳細介紹ACR1505型多功能運動控制卡的組成、特點及應用,是由PC+運動控制器+伺服電機組成的控制系統。其中基于DSP和復雜可編程邏輯器件(CPLD)的運動控制器充分發揮了DSP的快速數據運算能力和C

1、引 言

在現代化工業加工及自動化生產線上經常要使用諸如加工中心、機器人之類的需要進行多軸協同控制的自動化設備。對于這些設備,一種比較常見的控制方式是采用“計算機+運動控制卡+驅動器”的方法,即通過計算機軟件控制專用運動控制卡來控制驅動器,達到控制自動化設備的目的。其中,3坐標運動控制是多軸協同控制中最常見且能完成絕大多數任務要求的一種形式。本文介紹ARKER公司的ACRl505型運動控制卡的特點及其應用。

2、自動封裝系統

2.1 機械系統

自動封裝系統的任務是首先抓取蓋片A,接著在蓋片A正面上涂膠,然后反轉180°下移動,壓到基片上,完成封裝過程。

自動封裝系統主要由移動大平臺、自動涂膠機構、自動布貼機構、控制系統4部分組成。系統的主體結構設計采用了3自由度的橋架式機器人,數字控制器作為控制系統的核心,實時控制X、Y、Z軸的運動,同時通過輸出開關量控制電磁閥的開啟與關閉,完成抓取、反轉、滴膠、加壓的整個封裝過程。

自動封裝系統的控制系統工作流程如下:

(1)在移動平臺一端設有“定位槽”,控制X導軌先使“翻轉定位槽”裝置移動到平板最外端,然后將蓋片A背面向上放到“定位槽”內,該定位槽內每個對應單元格的位置上有真空吸孔,通過控制真空閥實現蓋片A的吸附固定。

(2)抓取蓋片A固定后,控制x導軌運動,將“翻轉定位槽”定位在平板待封裝基片B的正上方,采用真空吸盤吸附方式將基片A抓取槽翻轉180°,使基片A的背面正對布貼位置,并處于等待滴膠狀態。

(3)自動滴膠系統由1個3自由度直角坐標機器人控制“翻轉定位槽”帶動一排針頭將膠滴到固定好的蓋片A的正面上。

(4)通過節流閥控制氣缸使“翻轉定位槽”緩慢向下運動,使蓋片A與基片B保持一定的接觸壓力與接觸時間,同時控制噴嘴的電磁閥打開并對蓋片A均勻地施加設定的壓力。

(5)停止抽真空。

(6)布貼完成后,進行下一組蓋片的定位放置,以此類推。

2.2 運動控制系統

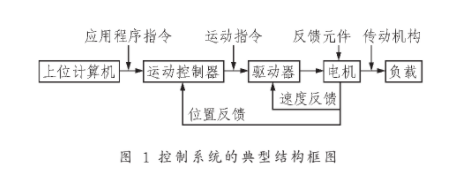

結合自動布貼系統的特點,選用“PC+運動控制器+伺服電機”的運動控制形式,功能結構框圖如圖1所示。運動控制器利用高性能微處理器(以DSP為主)及復雜可編程邏輯器件(CPLD)實現多個伺服電機的多軸協調控制,具體就是將實現運動控制的底層軟件和硬件集成在一起,使其具有伺服電機控制所需的各種速度和位置控制功能,這些功能可通過計算機方便地調用。

計算機的主要功能是根據具體裝置的運動控制類型優化指令形式,它屬于上層控制。伺服電機及其驅動器是主要的執行部件,具體完成運動控制。運動控制卡根據上層計算機給出的指令,結合具體的伺服系統類型,將其指令轉化為伺服電機的運動。

圖1 控制系統的典型結構框圖

3、系統硬件設計與實現

由于DSP具有高達數10MHz的數據吞吐能力和短至幾十ns的指令周期,非常適合于大量數據的高速數據采集系統和實時控制系統。采用基于DSP的運動控制器與PC一起構成控制系統,它可以將Windows強大的圖形用戶接口、多任務能力、強大的硬件和軟件兼容能力與基于DSP的運動控制器的伺服、插補和實時計算能力結合在一起,為用戶提供高速、高精度和低成本的現代化控制。

3.1系統組成

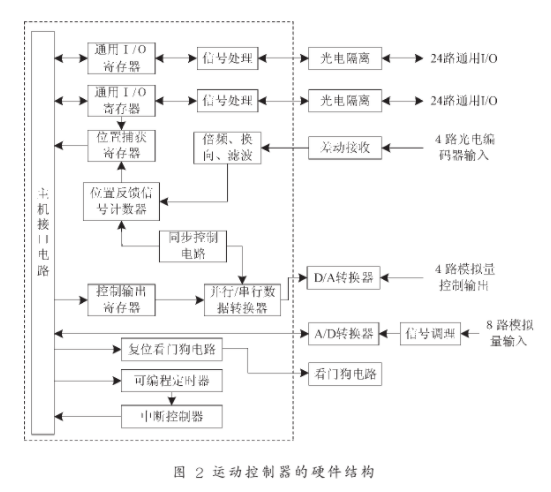

基于DSP的ACR1505型多軸運動控制卡使用120MHz、32字節浮點TMS320VC33型DSP作為CPU,提供了全新的高性能技術和Windows平臺。它是高性能伺服運動控制器,通過靈活的高級語言能同時控制1-4個軸(最多可擴展到8個軸),既可單步執行程序,也可執行存儲于控制器內部的運動程序和PLC程序,還可以進行伺服環更新及以串口、并口、總線3種方式與上位機和多個控制卡進行通信。控制系統的硬件結構如圖2所示。

圖2 運動控制器的硬件結構

核心DSP主要完成位置和速度的PID控制、插補迭代運算、開關量輸入,輸出PLC控制等實時性要求高的任務,以及程序和數據存儲及上下位機的通信。采用復雜可編程邏輯器件(CPLD)來進行外設的尋址和最終信號的輸出。由于其極短的傳輸延遲、大量的用戶可用I/O口、內部連線和可編程資源較為豐富,因而可以實現復雜的時序和組合邏輯,能大大簡化系統的硬件設計。同時由于其不可讀,與DSP配合使用具有較好的軟件保密性能,并且編程簡單方便,通過修改CPLD的軟件程序而不改變硬件就能方便實現系統的升級。

模擬量控制電路將速度信號數字量用D/A轉換器轉換成一10V~+10V的模擬信號,輸出接模擬信號輸入的電機伺服驅動模塊。反饋電路是由CPLD構成的4路12位可逆脈沖計數器,接收差分光電編碼器信號,對編碼脈沖進行循環計數。通信電路通過PCI接口器件與PC的PCI總線相連,實現高速數據傳輸。

系統的工作過程如下:電機反饋信號取白與電機同軸的光電編碼器產生的A相和z相脈沖,經由CPLD構成的正交脈沖計數器循環記錄脈沖數。DSP定時讀取計數器的計數值,計算各電機的當前速度和位置,并通過由插補程序計算出的進給指令計算電機跟蹤的誤差,通過增量式PID算法求出發給電機的控制信號,輸出到DAC,經驅動器驅動伺服電機。在控制運算間隙,DSP完成和上位機的通信,取得指令,并將電機的狀態信息反饋給上位機。

3.2 控制算法

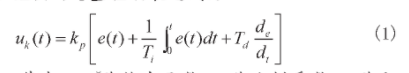

運動控制卡的控制采用增量式PID的控制算法。經典的PID控制表達式為:

其中,uk(t)為輸出函數,kP為比例系數,Ti為積分時間常數,Td為微分時間常數,e(t)為給定量和輸出量的偏差。

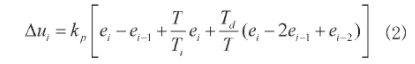

對(1)式進行數字化離散處理后,可得到增量式PID算式:

式中,△ui為增量輸出,T為采樣周期,ei為當前的差值,ei-1為ei前一次的差值,ei-2為ei-1前一次的差值。

4、軟件設計

4.1“PC+運動控制器”運動控制軟件的特點

針對運動控制卡開發的運動控制軟件在PC上運行,它由底層運動控制軟件和用戶操作界面組成。底層運動控制軟件告訴運動控制器進行直線和圓弧等插補運動所需的所有參數及對I/O口進行操作,同時接收運動控制卡上返回的運動狀態及輸入口狀態等參數。

運動控制卡按接收到的指令自行控制伺服電機進行插補運動及對I/O口進行操作。

用戶操作界面把操作員與底層運動控制軟件連接起來,輸入所有運動參數,控制運動過程及顯示各種運動狀態等。

4.2 軟件的設計與實現

軟件開發的重點是控制卡與PC的通信以及上層系統操作調度管理軟件的編制和故障診斷、參數輸入、程序編輯等非高實時性的任務功能的實現。由于控制卡提供了極其有效的開放軟件包ACR-View和API函數,與控制卡通信和交換信息只需調用動態鏈接庫acrownt.dll里面包含的函數庫里的相應功能函數或使用其提供的各種事件和方法,所以省去了繁重的通信驅動程序的開發,不必直接與控制卡硬件打交道,用Visual Basic語言即可方便的實現控制系統的操作。

在Windows操作系統下,以Visual Basic6.0為開發工具,采用面向對象的編程方法,充分利用控制卡配套的動態鏈接庫中的函數,開發伺服控制系統軟件,實現了控制系統的基本功能。可實現的具體功能包括windows友好人機接口界面、系統初始化預處理、狀態監控、坐標位置和轉速的實時顯示、系統動態參數化配置等。

軟件程序實現對電機位置的信號采集,對電機速度信號進行PID算法控制,對多軸進行插補運算,對被控對象的各種傳感器信號和控制開關等多個開關量進行控制和監測,對DSP內部存儲器中的加工程序進行管理。可以從上位機接收單獨的動作指令,并對上位機進行實時信息反饋,實現在自動和手動等多模式下運作。系統的初始化在ACR-View設置的過程中完成,主要進行控制卡參數的設置。系統的運行有許多狀態需要實時監控,這里利用timer定時器控件,在程序運行時,計時器控件每隔一定時間間隔產生一次Timer事件,周期性的控制某些操作。

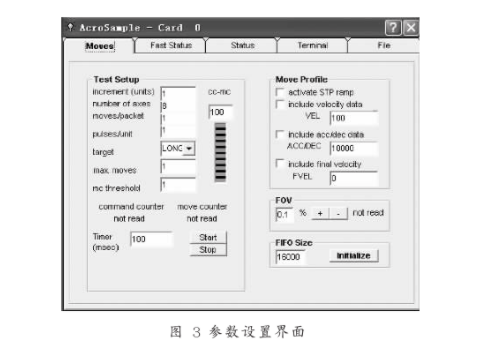

控制器提供可擦寫存儲器來存儲用戶常用的參數、變量及數組,因此在進行調試工作之前必須對一些固定不變的參數進行設定,并且保存在可擦寫存儲器中。這些參數包括電機類型設定、編碼器反饋方式、極限位置設定和扭矩極限設定等,參數設置界面如圖3所示。設定這些參數的目的是確保系統不會出現飛車情況或者在出現異常情況的時候能夠保護系統。對于一些常常變化的參數,如PID參數、行程開關極性、電機轉動極性等,可以在調試過程中不斷進行設置來達到最佳的控制效果。

圖3 參數設置界面

5、結束語

基于PCI總線的“PC+運動控制器+伺服電機”的數字化控制系統具有信息處理能力強、功能全面、高速、高精度、高可靠性、易擴展升級及易實現人機交互等優勢,提高了運動控制系統的可靠性,降低了成本,成效顯著。

編輯:jq

-

驅動器

+關注

關注

52文章

8168瀏覽量

146052 -

PC

+關注

關注

9文章

2067瀏覽量

154042 -

運動控制器

+關注

關注

2文章

394瀏覽量

24663 -

PID

+關注

關注

35文章

1471瀏覽量

85306

發布評論請先 登錄

相關推薦

PLC運動控制中的輸入輸出設備

深度學習在自動駕駛中的關鍵技術

運動控制器與plc編程一樣嗎

運動控制與自動化PLC過程控制的區別

機械運動控制系統的組成和應用

工廠自動化控制系統中光纖的作用

機器視覺系統與運動控制系統的區別

運動控制系統的組成與作用

深度解讀自動封裝系統中運動控制的設計與實現

深度解讀自動封裝系統中運動控制的設計與實現

評論