① G32加工端面螺紋介紹:

概述:端面螺紋大多以矩形螺紋為主,車床的自定心卡盤(盤絲)使用的就是這種結構。這類螺紋沒有具體的代號標注,一般是文字注釋。

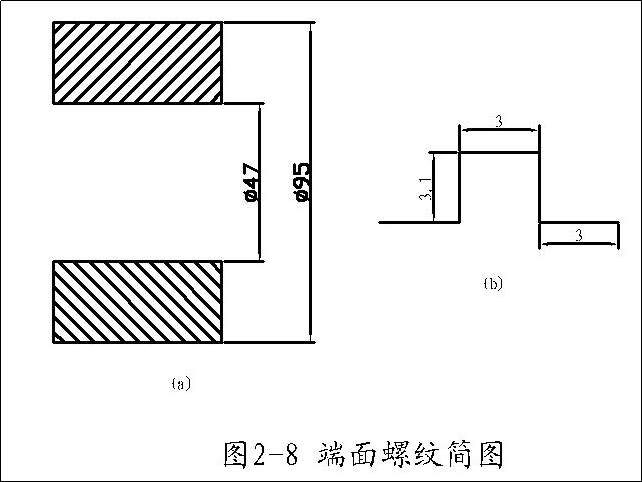

如圖2-8是端面螺紋的簡圖

圖(a)是端面螺紋整體結構簡圖,圖(b)是端面螺紋的局部放大圖,規定當螺紋深度小于5mm時,需加0.1mm。

端面螺紋旋向的判斷:

在主軸正轉情況下,從外往里車,屬于右旋(順時針),反之是左旋螺紋(逆時針)。

指令格式:G32 X_ F_(X為切削的終點坐標,F為螺紋的導程)

程序語句(僅車端面螺紋段)

G99 M3 S500 T0202;(切槽刀 B=3mm)

G0 X100. M8;

Z-0.5;

G32 X40. F3.0;

G0 Z3.;

X100.;

Z-0.7;

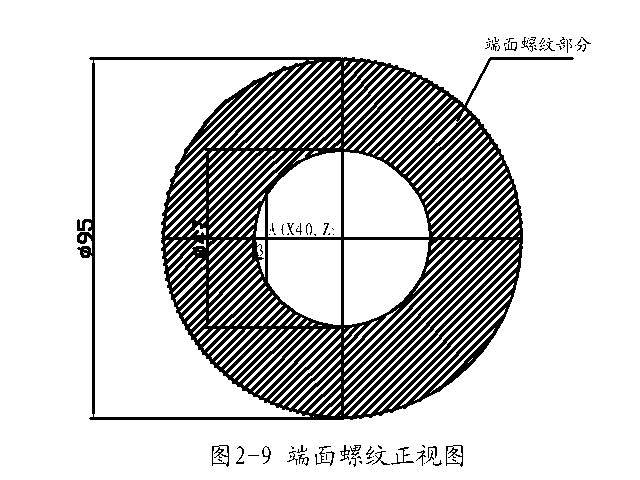

G32 X40.(考慮刀刃寬 圖2-9) F3.0;

G0 Z3.;

X100.;

Z-1.0;

G32 X40. F3.0;

G0 Z3.;

X100.;

Z-1.5;

G32 X40. F3.0;

G0 Z3.;

X100.;

Z-2.0;

G32 X40. F3.0;

G0 Z3.;

X100.;

Z-2.5;

G32 X40. F3.0;

G0 Z3.;

X100.;

Z-3.1;

G32 X40. F3.0;

G0 Z90.;

M5;

M30;

注:這幾次定位要一致。

② 變距螺紋加工介紹

廣州數控(GSK)等一些國內數控系統在加工變距螺紋時使用G32指令。

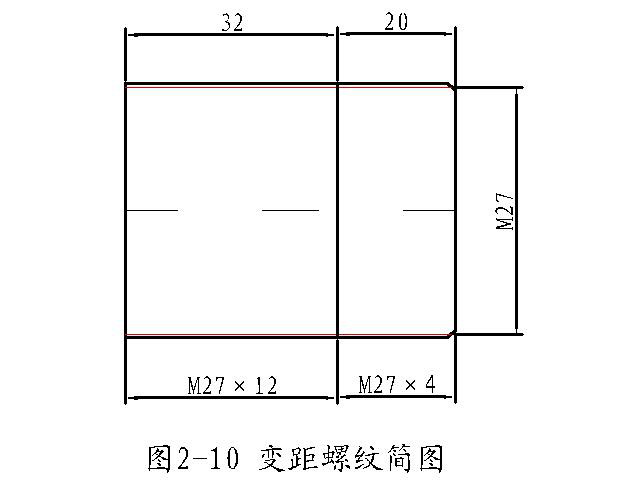

如圖2-10所示:

數值計算:

M27×4的牙高(直徑值)=1.3×4=5.2mm;

M27×12的牙高(直徑值)=1.3×12=15.6mm;

牙高以最小牙高為依據:

所以小徑=27-5.2=21.8mm。

車變距螺紋時,主軸轉速由最大螺紋的螺距(P=12)確定。

程序語句(僅車螺紋段)

G99 M3 S200 T0202;

G0 X30.;

Z3.;

X26.;

G32 Z-20 F4.0;

G32 Z-56 F12.;

G0 X30.;

Z3.;

X25.6;

G32 Z-20. F4.0;

G32 Z-56. F12.;

…;

G32 X30.;

Z3.;

X21.8;

G32 Z-20. F4.;

G32 Z-56. F12.;

G0 X30.;

Z90.;

M5;

M30;

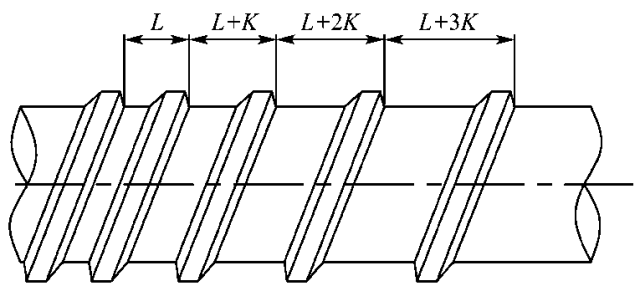

所謂變距螺紋指的是以螺紋切入開始指定基準螺距值F,然后每隔一個螺距產生一個螺距差值K(增值或減值)

在FANUC(發那科)等一些進口的數控系統中,有加工變距螺紋的特定指令G34。

指令格式:G34 X_Z_F_K_;

其中 X、Z為螺紋的終點位置,F為長軸方向在起點處的導程,K為主軸每轉導程的增加量和減少量,K值的指令范圍:

0.0001-500.0000mm,如下圖所示。

例如:起點導程5mm,導程增量為1mm,螺紋長度為50mm,程序為:G34 Z-50. F5. K1。

③ 多線螺紋的加工

多線螺紋一般用于傳動,都是直螺紋,數控加工多線螺紋,可以使用G92通過調用子程序的方法,進口機床還支持G32指令加工多線螺紋,G76指令也可以加工多線螺紋(后面講到)。

G92調用子程序加工多線螺紋

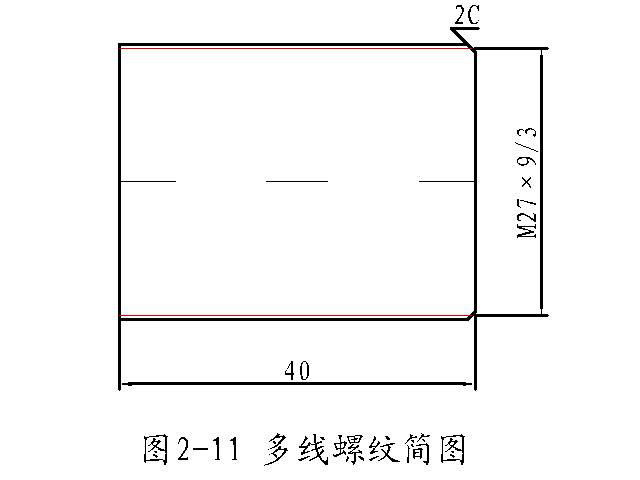

加工如圖2-11多線螺紋

圖中標注的含義:M27×9/3

其中M27是公稱直徑,9是螺紋導程,3是螺距。

因為:導程=螺距×線數 所以:這是一個三線螺紋。

數值計算:

大徑=27-0.13×3=26.61mm;

小徑=27-1.3×3=23.1mm;

程序語句(僅車螺紋段)

子程序(O0046)

G92 X26. Z-40. F9.;

X25.7;

X25.4;

X25.2;

X25.0;

…;

X23.1;

M99;

主程序

G99 M3 S700 T0202;

G0 X30. M8;

Z3.;

M98 P0046;

G0 X30.;

Z6.;

M98 P0046;

G0 X30.;

Z9.;

M98 P0046;

G0 Z90.;

M5;

M30;

Z3.→Z6.→Z9.每次定位增加一個螺距(P=3)

有一些系統也支持G32加工變距螺紋

指令格式:G32 X_Z_F_Q_;

其中 X、Z為螺紋的終點位置,F為螺紋導程,Q為螺紋的起始角。增量為0.001°,不能指定小數點;如果加工雙線螺紋,相應位移為180°,則指定Q180000.

起始角Q不是模態值,每次必須指定,否則系統認為是0.

多線螺紋加工對G32,G34,G92,G76指令均有效。

④ 梯形螺紋的加工

在數控車床上,可用G76螺紋切削循環指令,采用斜進法、交錯切削等方法加工梯形螺紋,但有一定的技術難度。所以根據長期的實踐經驗,摸索出一套在一系列經驗公式對編程數據精細計算的基礎上,使用螺紋切削指令G32和調用子程序,并在子程序中巧妙設置加工方法來加工梯形螺紋,能夠安全、可靠地加工出合格的梯形螺紋。

編程與加工技巧分析

(1)刃磨刀時注意保證車刀的刀尖角與牙型角一致,而且刀尖寬度必須小于槽底寬。

(2)盡量使車削過程牙槽間隙足夠大,保證車刀單刃切削,排屑順利。如螺距為5mm的梯形螺紋槽底寬為1.7mm,刃磨刀尖為1.2-1.4mm為宜。刀尖過大會使刀尖與牙側的間隙過小,不易排屑,容易扎刀;刀尖過小會使刀尖剛性變差,容易引起震動造成加工表面粗糙度較差,精度難以控制。

(3)注意車刀在車螺紋前的定位,刀尖到牙頂的距離要大于牙高h,小于牙高h會造成刀尖在螺紋加工后階段與螺紋牙頂之間摩擦,產生廢品。

(4)編制和調用子程序,可采用一重子程序,也可以調用多重子程序。

1.編程數據的計算

(1)毛坯的定位點X值=公稱直徑+(0.5P+ac)×2+1

式中P為螺距,ac為牙頂間隙,0.5P+ac為牙形高。根據螺距的大小來選擇牙頂間隙的值參見下表。

| P | 1.5-5 | 6-12 | 13-44 |

| ac | 0.25 | 0.5 | 1 |

(2)第一刀下刀點X值

X=公稱直徑-上下偏差平均值-0.2

(3)小徑=公稱直徑-(0.5P+ac)×2

(4)加工加數=(第一刀下刀點X值-小徑)/X方向進刀量(直徑值)+1

(5)U=毛坯定位點X值-第一刀下刀點X值。

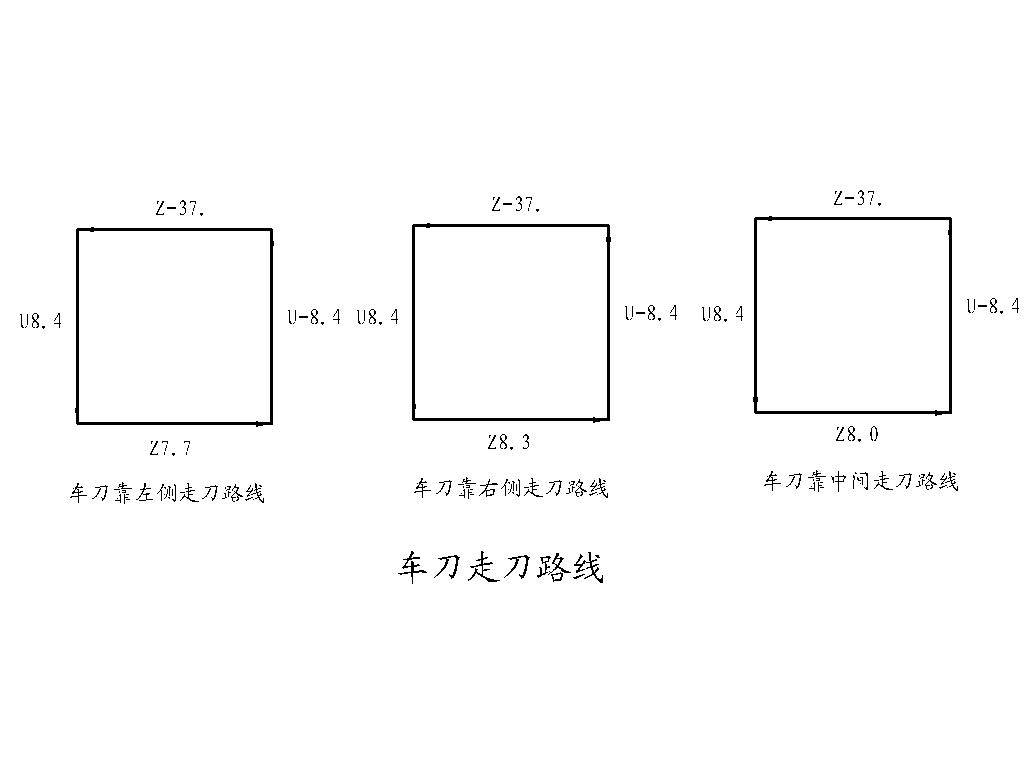

2.走刀路線:加工梯形螺紋一般采用左右切削法,螺距小的可分為粗車、半精車、精車;螺距大的可分為粗車、半粗車、半精車、精車。采用左右切削法,調用一次子程序時,車刀進一個切削深度在左側車一刀后向右移動一個間隙再車一刀,再調用一次子程序時,車刀又進一個切削深度在左側車一刀后向右移動一個間隙再車一刀,這樣直到完成。

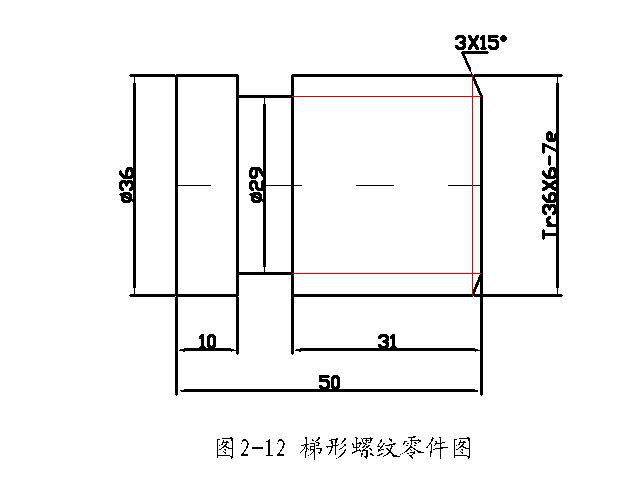

[梯形螺紋加工范例]如下圖所示是梯形螺紋加工件

3.加工梯形螺紋數據計算

(1)毛坯定位點X值

X=公稱直徑+(0.5P+ac)×2+1=36+(0.5×6+0.5)×2+1=44

(2)查表確定公稱直徑上下偏差值:上偏差為0,下偏差為-0.375,其平均值為-0.2,第一刀下刀點X值=36-0.2-0.2=35.6.

(3)小徑=公稱直徑-(0.5P+ac)×2=36-(0.5×6+0.5)×2=29。

(4)加工加數=(第一刀下刀點X值-小徑)/X方向進刀量(直徑值)+1=(35.9-29)/0.1+1=67.

(5)U=毛坯定位點X值-第一刀下刀點X值=44-35.6=8.4.

4.計算梯形螺紋尺寸并查表確定其公差

大徑D=36

中經d中=d-0.5p=36-3=33查表確定其公差,故d=33

牙高h=0.5p+ac=3.5

小徑d=d中-2h=29

牙頂寬f=0.336p=2.196

牙底寬w=0.366p0.536a=2.196-0.268=1.928

根據經驗,使用梯形螺紋刀尖寬f=1.5mm比較合理。

用3.1mm的測量棒測量中經,則其測量尺寸M=d中+4.864d-1.866p=36.88,根據中經公差帶確定其公差(0--0.355)則M=36.525-36.88.

5.編寫數控程序

G99 M3 S300 T0101;

G0 X44. Z8.;(44為毛坯定位點X值)

M8;

M98 P470002;(47為粗加工刀數)

M98 P200003;(20為精加工刀數)

M9;

G0 X100. Z100.;

M30.

編寫粗加工子程序

O0002

G0 U-8.4;(8.4為U值)

G32 Z-37. F6.;

G0 U8.4;

Z7.7;

U-8.4;

G32 Z-37. F6.;

G0 U8.4;

Z8.3;

U-8.4;

G32 U0. Z-37. F6.;

G0 U8.3;

Z8.;

M99;

編寫精加工程序

O0003;

G0 U-8.4;

G32 Z-37. F6.;

G0 U8.4;

Z7.9;

U-8.4;

G32 U0. Z-37. F6.;

G0 U8.4;

Z8.1;

U-8.4;

G32 U0. Z-37. F6.;

G0 U8.3;

Z8.;

M99;

上述工件也可以用G92編制子程序。

主程序

…

G00 X44. Z6.;(螺紋刀快速到達直徑Φ44mm端面外3mm)

M98 P60002;(粗車調用O0002子程序6次)

M98 P80003;(半粗車調用O0003子程序8次)

M98 P80004;(半精車調用主程序O0004子程序8次)

M98 P80005;(精車調用O0005子程序8次)

G0 X100. Z100.;(螺紋刀快速退回到程序起點)

…

O0002(粗車子程序)

G00 U-0.5;(粗車每次進給深度)

M98 P0006;(調用基本子程序O0006)

M99;(子程序結束返回主程序)

O0003;(半粗車子程序)

G00 U-0.3;(半粗車每次進給深度)

M98 P0006;(調用基本子程序O0006)

M99;(子程序結束返回主程序)

O0004;(半精車子程序)

G0 U-0.15;(半精車每次進給深度)

M98 P0006;(調用基本子程序O0006)

M99;(子程序結束返回主程序)

O0005(精車子程序)

G0 U-0.05;(精車每次進給深度)

M98 P0006;(調用基本子程序O0006)

M99;(子程序結束返回主程序)

O0006(基本子程序)

G92 U-8. Z-37. F6.;(車削螺紋左牙側面)

G00 W0.43;(螺紋刀快速移動0.43mm到達右牙側面)

G92 U-8. Z-37. F6.;(車削螺紋右牙側面)

G0 W-0.43;(移動-0.43mm返回螺紋左牙側面軸向位置)

M99;(子程序結束返回主程序)

編輯:jq

-

車床

+關注

關注

1文章

112瀏覽量

20981 -

螺紋

+關注

關注

1文章

70瀏覽量

13214

原文標題:數控車異形螺紋的加工,不會的都看看

文章出處:【微信號:AMTBBS,微信公眾號:世界先進制造技術論壇】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

剖析數控車異形螺紋的加工

剖析數控車異形螺紋的加工

評論