制造業中的維護和可靠性專業人員面臨許多挑戰,但是任何維護組織的目標始終是相同的:最大化資產可用性。所謂資產,簡而言之就是固定資產,即車間中將原材料變成成品的機器。

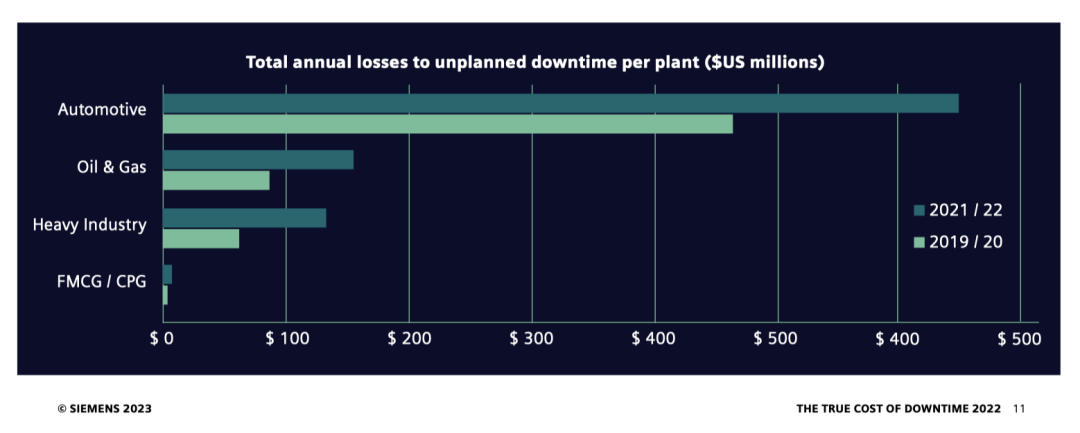

如今,不良的維護策略可能會使工廠的整體生產能力降低5%至20%。最近的研究還表明,計劃外的停機時間每年給工業制造商造成的損失估計為500億美元。這引出了一個問題:“一臺機器使用多久之后需要下線維修?”傳統上,這種困境迫使大多數維護組織陷人一種折中的局面,他們不得不在最大化零件的使用壽命或者通過盡早更換可能的零件來最大化正常運行的時間二者之間進行選擇。基于時間的預防性維護已證明對大多數設備組件無效。

通常,通過運行工具或機器組件直到它們失效,可以最大程度地利用它們。但是隨著零件開始振動,過熱和破裂,這可能會導致災難性的機器損壞。而且,盡管對于某些資產而言,運行失敗可能是一種可接受的方法,但計劃外停機幾乎總是更昂貴且更耗時間進行糾正。相反,您可能會考慮更頻繁地更換零件和維修設備。但這不僅會隨著時間的流逝而增加更換成本,還會增加計劃內的停機時間和運營中斷。

備件管理提出了類似的挑戰,感覺就像是持續不斷的平衡行為。在預算有限的情況下,維護專業人員必須評估所需的零件以及何時購買它們。如果在需要時沒有備件或訂購備件,則在等待更換零件時,資產的停機時間可能為數天至數周甚至數月之久[1]。這通常會導致備件庫存的積累,這不僅占用了營運資金,而且增加過多和過時的風險。

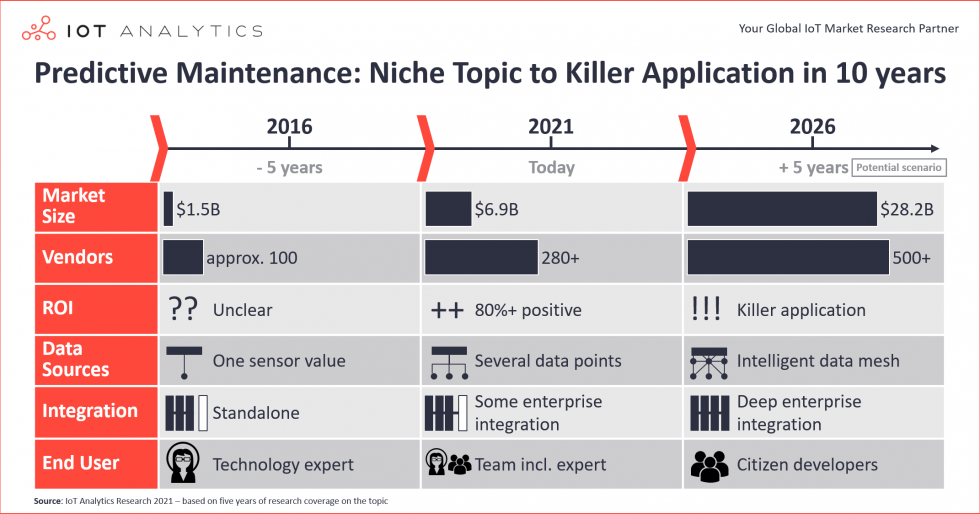

預測性維護(PdM)旨在通過授權公司最大程度地延長零件的使用壽命,同時避免計劃外的停機時間并最大程度地減少計劃內的停機時間來打破這些折衷。隨著用于制造業的工業4.0的出現,公司能夠利用新技術來實時監視和深入了解其運營,從而將典型的制造工廠轉變為智能工廠。簡而言之,智能工廠就是配備了能夠使機器對機器(M2M)和機器對人(M2H)通信與分析和認知技術相結合的技術,從而使我們可以正確,及時地做出決策。

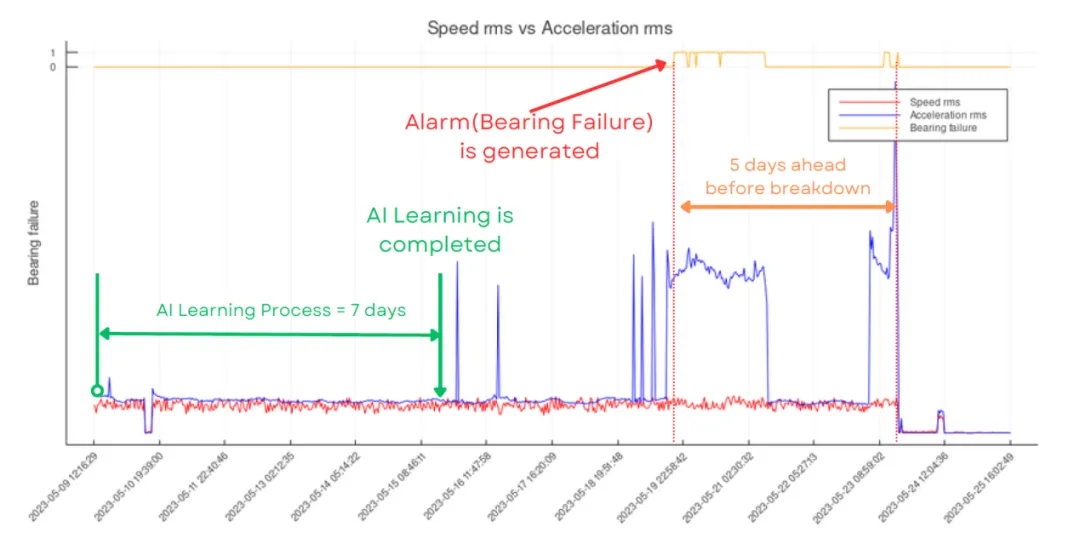

PdM(已經在我們耳邊縈繞多年)利用多源數據,例如關鍵設備傳感器,企業資源計劃(ERP)系統,計算機化維護管理系統(CMMS)和生產數據。智能工廠管理系統將此數據與高級預測模型和分析工具結合在一起,以預測故障并主動解決。此外,隨著時間的流逝,新的機器學習技術可以提高預測算法的準確性,從而帶來更好的性能。

相比之下,傳統的預防性維護(PM)程序通常需要非常耗時的手動數據處理和分析,才能從收集的數據中獲得真正的洞察力。盡管許多人在這些策略上取得了一些成功,但它們通常嚴重依賴于經驗進行估計,或者需要深度知識和對每臺獨立設備的不斷分析,以保持準確性。

為了實現最大化機器可用性的維護目標,著名的德勤公司甚至確定了在工業4.0時代[2]運營的所有制造公司的兩個主要業務目標:1)經營業務;2)增長業務。

一般增長業務聚焦于業務上線的增長,而經營業務則旨在消減成本。PdM技術可以從多個來源和舊系統中提取數據,以提供實時的高級見解,從而使計算機系統可以輕松地進行日常工作,從而使維護管理人員可以更有效地部署資源。

01 技術探索

根據設計或默認情況,跨行業的維護組織處于不同的成熟階段。有些可能正在基于估計或OEM建議進行定期維護檢查,而其他一些可能會使用針對每種固定資產量身定制的基于統計的程序。但是,其他一些公司,尤其是航空航天和能源領域的公司,已經在對其資產進行連續監視技術,但是可能僅監視數據的輸出,而不是利用先進的預測模型。

像其他任何事情一樣,從預防性維護和以可靠性為中心的維護的一些基礎開始,同時采取一兩個合適的資產試行PdM,就存在著朝著可靠性優化的方向邁出的步驟。這些試點之一的主要資產應該是運營不可或缺的組成部分,并且必須以一定的規律性失敗才能創建基線預測算法。

現在,PdM的想法聽起來很誘人。但是它如何工作?組成智能工廠的許多技術不一定是新技術,而是變得更實惠,更健壯,更先進,并且已集成到業務中。與20年前相比,計算、存儲和網絡帶寬現在都只花費幾分之一,這使試點和擴展在財務上可行。

讓我們探究組成智能工廠并使PdM成為可能的一些技術。

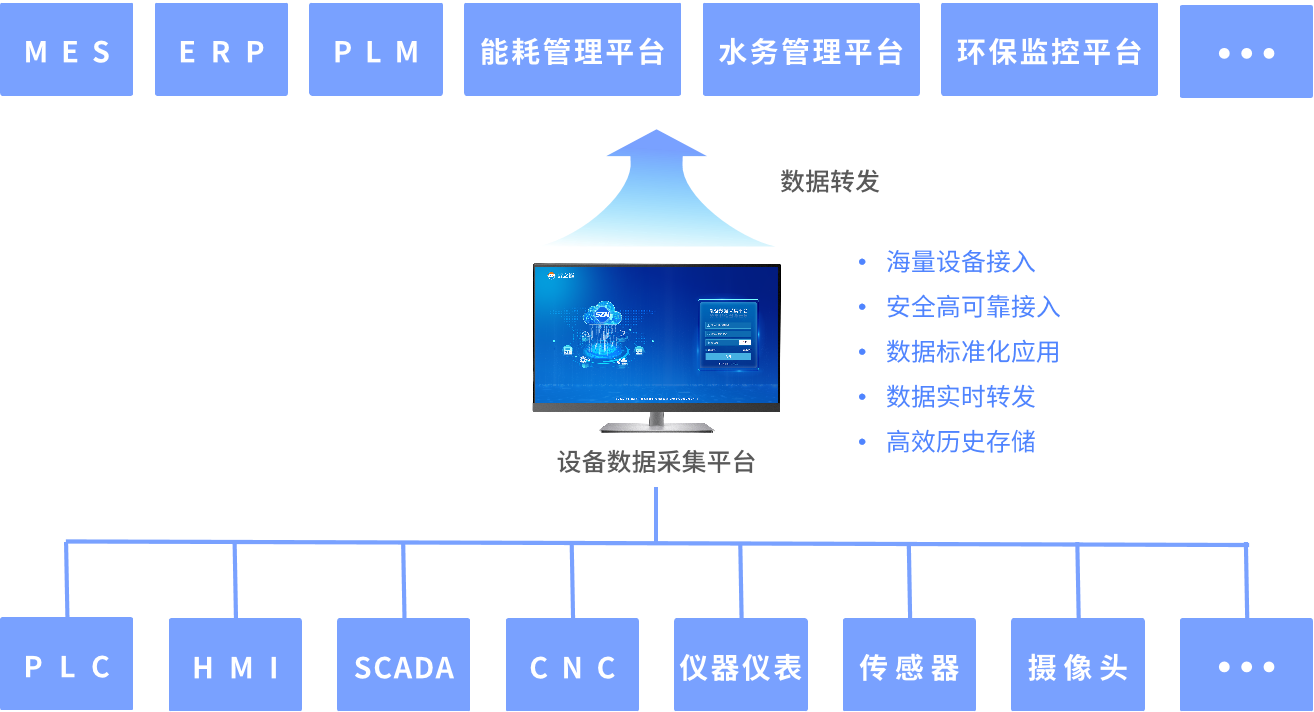

02 物聯網

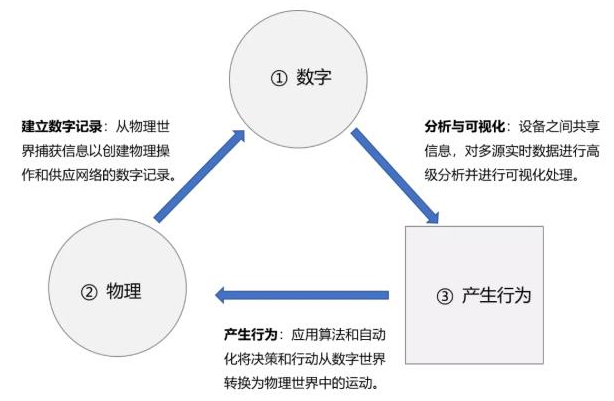

物聯網(IoT)可能是PdM難題中最大的部分。我們所知道的互聯網已將您的筆記本電腦和移動設備連接到大型服務器場,這些服務器場中充滿了用HTML編碼的網站數據。物聯網類似,但是數據是從資產到企業服務器的連續流。物聯網使用溫度,振動或電導率等傳感器將機器的物理動作轉換為數字信號。數據還可以從其他來源流式傳輸,例如機器的可編程邏輯控制器(PLC),制造執行系統(MES)終端,CMMS甚至是ERP系統。物聯網完成了“物理到數字再到物理(P-D-P)”這個循環的前半部分(如圖1所示)。這種智能工廠概念是在德勤關于“數字供應網絡的興起”的討論中引入的。一旦通過傳感器將物理動作轉換為數字信號,即可對其進行處理,匯總和分析。憑借價格合理的帶寬和存儲能力,可以傳輸大量數據,從而不僅可以全面了解單個工廠中的資產情況,還可以顯示整個生產網絡。

圖一: P-D-P循環

03 分析與可視化

P-D-P循環的第二步是使用高級分析和預測算法分析和可視化數字信號。高級商業智能(BI)工具不再僅適用于數據科學家。許多分析平臺已開始為非結構化數據,認知技術、機器學習和可視化集成高級解決方案。與生產過程有更多聯系的運營分析師可以使用專門為日常用戶創建的現代API(應用程序接口)輕松創建儀表板。

另一個趨勢是數據移回邊緣。與在使用點存儲工具的精益技術類似,數據計算將在“邊緣”進行,這意味著它在生成它的機器上進行處理。結果可以直接傳達給機器操作員和維護技術人員。隨著數據開始接近ZB量級,邊緣計算通過將一些處理工作分配給網絡的外部節點來減輕核心網絡流量并提高應用程序性能,從而減輕了計算機網絡的總體負擔。

04 閉環P-D-P循環

最后,在對信號進行處理,分析和可視化之后,是時候將這些結果轉化為實際行動了。在某些情況下,得出的數字結論可能會指示機器人或機器更改其功能。在其他情況下,維護警報將促使技術人員采取行動。考慮一種情況,在這種情況下,預測算法將觸發公司CMMS系統中維護工作訂單的創建,檢査ERP系統中是否有備用零件,并自動為任何所需的其他零件創建采購請求。然后,維護經理只需批準工作流中的項目并派遣適當的技術人員,這些操作都是自動化的,并且可以在計劃外停機之前執行。

05 潛在優勢

思考之初,挑戰似乎難以克服。但是,數字化轉型的好處遠大于風險。這些好處包括:

1)節省物料成本(運營和MRO物料支出中的5-10%);

2)降低存貨成本;

3)設備正常運行時間和可用性增加(10-20%);

4)減少維護計劃時間(20-50%);

5)降低了總體維護成本(5%至10%);

6)改進的HS&E合規性;

7)減少花費在暴力信息提取和驗證上的時間;

8)花更多的時間在數據驅動的問題解決上;

9)與計劃,績效和責任制的明確聯系;

10)對數據和信息更有信心,從而擁有決策權。

智能工廠和PdM是未來,并且選擇是無止境的。

編輯:lyn

-

物聯網

+關注

關注

2903文章

44279瀏覽量

371297 -

PDM

+關注

關注

2文章

90瀏覽量

17840 -

智能工廠

+關注

關注

3文章

986瀏覽量

42371 -

預測性維護

+關注

關注

1文章

43瀏覽量

3454

發布評論請先 登錄

相關推薦

工業數據采集平臺在預測性維護中的作用

智能工廠的優勢不包括哪些

智能工廠(物聯網工廠)是什么

淺談智能變電站運維管理平臺的安全與設備維護

連接未來:構建準確可靠的工廠預測性維護系統

隔空把“脈”,料“事”如神,智能工廠中的預測性維護技術

淺談預測性維護在智能工廠的應用與優勢

淺談預測性維護在智能工廠的應用與優勢

評論