摘 要:主要研究了基于可編程片上系統(tǒng)(PSoC)的滾刀周節(jié)誤差自動(dòng)測(cè)量裝置,詳細(xì)論述了該裝置的自動(dòng)測(cè)量原理與PSoC測(cè)量系統(tǒng)的組成。采用PSoC作為處理核心,半橋式自感傳感器作為誤差測(cè)量傳感器,由集成信號(hào)變送電路實(shí)現(xiàn)電感傳感器信號(hào)的調(diào)制與解調(diào),采用PSoC自帶的高精度A/D轉(zhuǎn)換器對(duì)位移信號(hào)進(jìn)行采樣,經(jīng)過(guò)運(yùn)算后得到測(cè)量結(jié)果,實(shí)現(xiàn)了對(duì)滾刀周節(jié)誤差的自動(dòng)精密測(cè)量。

隨著現(xiàn)代工業(yè)技術(shù)的發(fā)展,對(duì)齒輪的各項(xiàng)指標(biāo)提出了苛刻的要求,因此,對(duì)加工齒輪的滾刀的要求也越來(lái)越高。滾刀周節(jié)參數(shù)是滾刀的一項(xiàng)重要質(zhì)量指標(biāo),周節(jié)誤差的大小直接影響被加工的齒輪精度[1]。隨著齒輪生產(chǎn)要求的不斷提高,需要對(duì)滾刀的周節(jié)誤差進(jìn)行快速準(zhǔn)確的測(cè)量,以便生產(chǎn)人員對(duì)滾刀重磨進(jìn)行滾刀齒形誤差修正,從而保證被加工齒輪的齒形精度。

可編程片上系統(tǒng)(PSoC)是美國(guó)賽普拉斯半導(dǎo)體公司生產(chǎn)的內(nèi)置微處理器和數(shù)字、模擬外設(shè),具有真正混合信號(hào)處理能力的可編程片上系統(tǒng)。與傳統(tǒng)意義的集成系統(tǒng)相比,PSoC最大限度地實(shí)現(xiàn)了系統(tǒng)單片化的目標(biāo),減小了PCB面積,很適合集成系統(tǒng)的使用[2-3]。

可編程片上系統(tǒng)內(nèi)置了定時(shí)器、PWM、A/D、放大器、濾波器等可編程數(shù)字、模擬系統(tǒng),不需要外圍電路就可靈活配置所需的各種模塊。最新的PSoC3和PSoC5分別基于當(dāng)前主流的8051和ARM Cortex-M3內(nèi)核,同時(shí)提供PSoC3/5專用集成開(kāi)發(fā)環(huán)境——PSoC Creator。PSoC Creator預(yù)先為用戶定義了大量的數(shù)字和模擬資源及API函數(shù),使得可編程片上系統(tǒng)的資源配置及應(yīng)用程序設(shè)計(jì)更方便、靈活。

1 測(cè)量裝置組成

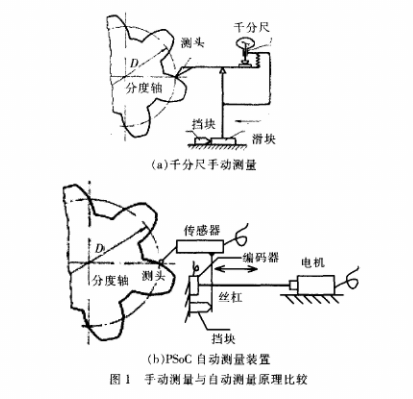

目前滾刀生產(chǎn)廠家一般采用手動(dòng)千分尺進(jìn)行測(cè)量。圖1(a)所示為千分尺手動(dòng)測(cè)量原理圖,千分尺與滑塊固定,可以左右移動(dòng),當(dāng)滑塊左移到極限與擋塊接觸時(shí),測(cè)量觸頭與滾刀D/2圓周接觸,此時(shí)從千分尺上讀出此滾刀當(dāng)前齒的相對(duì)誤差。將滑塊右移,然后讓分度機(jī)構(gòu)將滾刀轉(zhuǎn)動(dòng)到下一個(gè)齒,重復(fù)上述操作進(jìn)行測(cè)量。當(dāng)所有齒的相對(duì)誤差測(cè)量完成后,由測(cè)量人員計(jì)算出滾刀的周節(jié)誤差參數(shù)。

手動(dòng)千分尺測(cè)量一方面不可避免引入由人員操作導(dǎo)致的不確定誤差,另一方面嚴(yán)重制約著滾刀周節(jié)誤差的測(cè)量效率。本文提出基于PSoC的滾刀周節(jié)誤差自動(dòng)測(cè)量裝置,如圖1(b)所示,該測(cè)量系統(tǒng)采用半橋式自感傳感器作為測(cè)量探頭,由傳感器測(cè)頭進(jìn)行滾刀周節(jié)的微誤差的測(cè)量。

采用由電機(jī)、絲杠、編碼器和擋塊構(gòu)成傳感器的進(jìn)給機(jī)構(gòu),實(shí)現(xiàn)傳感器的向左進(jìn)給測(cè)量和向右移動(dòng),每測(cè)量一次分度機(jī)構(gòu)將滾刀轉(zhuǎn)動(dòng)到下一個(gè)齒,其中擋塊采用D5A-3310微米級(jí)高精度限位開(kāi)關(guān)。通過(guò)PSoC協(xié)調(diào)傳感器的進(jìn)給與測(cè)量,由相對(duì)誤差計(jì)算出周節(jié)誤差,并顯示在液晶屏上。

2 系統(tǒng)硬件組成

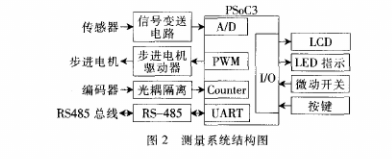

基于PSoC的滾刀周節(jié)誤差自動(dòng)測(cè)量系統(tǒng)主要由PSoC3、電感調(diào)理電路、步進(jìn)電機(jī)、編碼器、微動(dòng)開(kāi)關(guān)、鍵盤(pán)和液晶顯示器等組成,如圖2所示。電感測(cè)頭和集成信號(hào)變送電路將滾刀圓周位置誤差轉(zhuǎn)變成直流電壓信號(hào);微動(dòng)開(kāi)關(guān)及編碼器雙重保證測(cè)量位置的一致性,即確保電感測(cè)頭的測(cè)量位置的重復(fù)精度;RS-485將測(cè)量數(shù)據(jù)傳輸輸出至上位機(jī),并接收上位機(jī)的控制指令;LCD顯示測(cè)量結(jié)果。

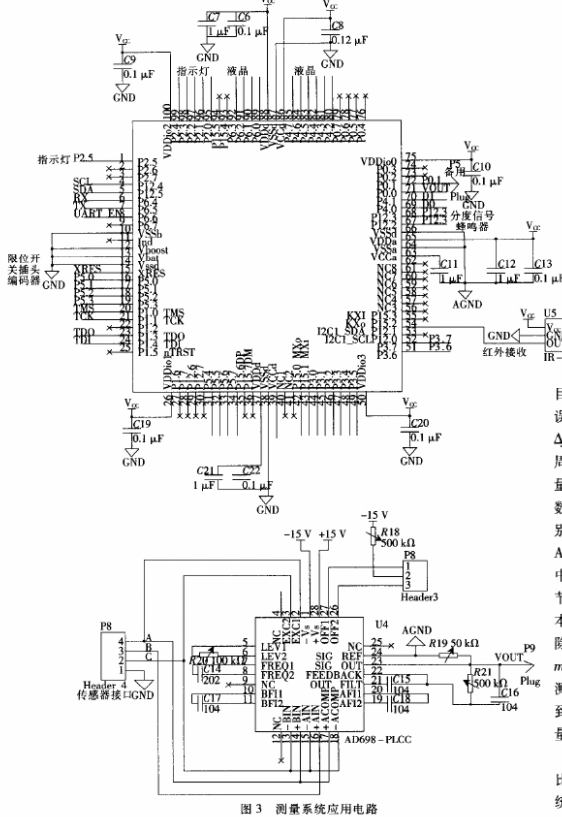

測(cè)量系統(tǒng)應(yīng)用電路如圖3所示,系統(tǒng)采用半橋式電感傳感器DGC-6PG/A作為測(cè)量探頭,AD698采用±15 V雙電源供電,由外接無(wú)源元件的參數(shù)確定電感傳感器信號(hào)的調(diào)制與解調(diào)激勵(lì)電壓頻率、激勵(lì)電壓幅值、系統(tǒng)頻帶寬、增益系數(shù)及標(biāo)定系數(shù)、偏置調(diào)零等[5]。可編程片上芯片CY8C3866作為微控制器,CY8C38系列芯片電源系統(tǒng)由獨(dú)立的模擬、數(shù)字和I/O電源引腳,如圖中的VDDa、VDDd和VDDiox。

還包括內(nèi)置1.8 V變換器給數(shù)字(VCCd)和模擬(VCCa)內(nèi)核供電。VCCd、VCCa和VDDiox必須有旁路電容接地[2]。由于PSoC芯片引腳可以配置模擬引腳、數(shù)字雙向端口、數(shù)字輸出端口和數(shù)字輸入引腳,驅(qū)動(dòng)模式可設(shè)置為強(qiáng)輸出、開(kāi)漏、電阻上拉、高阻抗模擬或數(shù)字輸入等形式,因此外接電路時(shí)不需要上拉電阻[3]。

3 PSoC內(nèi)部資源配置

本設(shè)計(jì)采用PSoC3系列的CY8C3866AXI-040芯片,其內(nèi)部具有可配置的數(shù)字子系統(tǒng)和模擬子系統(tǒng)。使用這些資源可以配置成不同的功能模塊,用以實(shí)現(xiàn)微控制器標(biāo)準(zhǔn)外圍器件的功能。因此,基于PSoC的應(yīng)用設(shè)計(jì)必須首先完成芯片內(nèi)部資源的規(guī)劃,這也使得其應(yīng)用設(shè)計(jì)流程不同于普通的單片機(jī)。

PSoC開(kāi)發(fā)包括內(nèi)部資源規(guī)劃設(shè)計(jì)和應(yīng)用軟件設(shè)計(jì)兩部分。內(nèi)部資源規(guī)劃設(shè)計(jì)是根據(jù)用戶需求選擇合理的內(nèi)置模擬、數(shù)字資源,并進(jìn)行合理配置和連線,讓其組成一個(gè)完整的硬件系統(tǒng)。在PSoC Creator項(xiàng)目管理器中的TopDsign.cysch文件即為原理圖文件,打開(kāi)即可編輯原理圖。

原理圖編輯一般分以下幾個(gè)過(guò)程:放置元器件-配置元器件-連線。在本系統(tǒng)中,利用16位的ADC,將引腳配置成模擬輸入端口,檢測(cè)AD698輸出的模擬電壓信號(hào)。利用UART模塊將模數(shù)轉(zhuǎn)換數(shù)據(jù)輸出到上位機(jī)上并接收上位機(jī)的指令數(shù)據(jù)。采用PWM模塊控制步進(jìn)電機(jī)的運(yùn)行,LCD人機(jī)接口用于顯示采集數(shù)據(jù)狀態(tài)。

當(dāng)原理圖編輯完成后,通過(guò)管腳映射完成軟件配置到硬件的物理連接,管腳映射是配置PSoC模塊的一個(gè)重要步驟。用戶在編輯原理圖和編寫(xiě)軟件時(shí)完全可以不考慮物理引腳在什么地方,只需在編譯前將所用到的引腳與實(shí)際的物理引腳一一映射即可,打開(kāi)以.cydwr為擴(kuò)展名的文件,即可配置引腳[3]。

4 系統(tǒng)應(yīng)用軟件設(shè)計(jì)

與傳統(tǒng)的單片機(jī)相比,PSoC片內(nèi)不僅有豐富的功能模塊,而且為各模塊的配置和調(diào)用都提供了豐富的API函數(shù)。在完成功能模塊的參數(shù)配置工作后,無(wú)需翻閱大量器件文檔并記住寄存器映射,系統(tǒng)會(huì)在工程項(xiàng)目中自動(dòng)生成應(yīng)用程序接口API和中斷服務(wù)程序ISR。要使系統(tǒng)能夠具備自動(dòng)測(cè)量、人機(jī)交互功能,還需編寫(xiě)相應(yīng)的應(yīng)用程序。PSoC應(yīng)用軟件設(shè)計(jì)是通過(guò)編寫(xiě)用戶程序來(lái)合理調(diào)用系統(tǒng)內(nèi)置API函數(shù),讓配置好的硬件系統(tǒng)可靠、有序工作[5-6]。

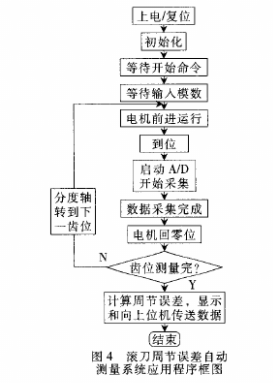

應(yīng)用程序框圖如圖4所示。系統(tǒng)上電復(fù)位后,進(jìn)行一些初始化操作,循環(huán)等待開(kāi)始測(cè)量命令,然后調(diào)用相應(yīng)的執(zhí)行程序來(lái)完成對(duì)應(yīng)的測(cè)量、滾刀周節(jié)誤差計(jì)算等操作。

5 滾刀周節(jié)誤差自動(dòng)測(cè)量實(shí)例

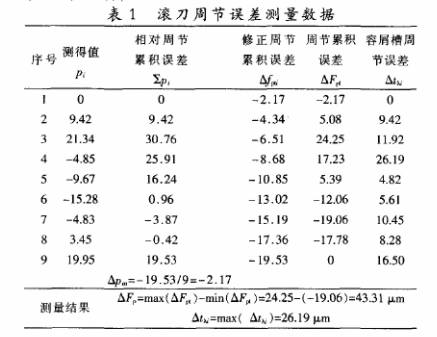

周節(jié)誤差是反映滾刀齒各齒間均勻程度的誤差項(xiàng)目,包含容屑槽周節(jié)誤差?駐tλ,周節(jié)累積誤差?駐Fp及?駐Fpk和周節(jié)修正累積誤差?駐fpt。根據(jù)相對(duì)測(cè)量法,即以刀齒上任一周節(jié)為基準(zhǔn)來(lái)調(diào)整儀器的零位,依次測(cè)量其他周節(jié)相對(duì)于基準(zhǔn)周節(jié)的差值,經(jīng)數(shù)據(jù)處理求得周節(jié)誤差。

電感傳感器識(shí)別精度為0.05 μm,總行程1.5 mm,16 bit A/D轉(zhuǎn)換器精度為0.023 μm,測(cè)量過(guò)程中,為了提高測(cè)量重復(fù)精度,對(duì)某一周節(jié)誤差讀取10個(gè)A/D轉(zhuǎn)換的數(shù)據(jù)樣本,然后對(duì)其進(jìn)行求平均值處理,以濾除白噪聲對(duì)A/D轉(zhuǎn)換的影響[6]。以模數(shù)m=10 mm,齒數(shù)z=9,A級(jí)滾刀為例進(jìn)行測(cè)量,測(cè)量系統(tǒng)軟件通過(guò)數(shù)據(jù)處理將得到所有的誤差數(shù)據(jù)如表1所示,因此測(cè)量系統(tǒng)精度小于0.1 μm。

與傳統(tǒng)的集成電路的測(cè)量方法相比,Cypress PSoC最大程度地實(shí)現(xiàn)了系統(tǒng)單片化的目標(biāo),基于PSoC的滾刀周節(jié)誤差自動(dòng)測(cè)量系統(tǒng)具有很大優(yōu)勢(shì)。利用PSoC豐富的片內(nèi)資源與AD698構(gòu)成的測(cè)量系統(tǒng),結(jié)構(gòu)簡(jiǎn)單,而且PSoC還提供內(nèi)部數(shù)據(jù)存儲(chǔ)和對(duì)外聯(lián)機(jī)通信功能,因此系統(tǒng)具有體積小、功耗低、精度高、可靠性好等特點(diǎn)。PSoC的開(kāi)發(fā)基于成熟而又豐富的用戶模塊,節(jié)省了電路調(diào)試及修改的精力和時(shí)間,提高了成功率、靈活性和可靠性。該設(shè)計(jì)可以在達(dá)到同樣精度要求的情況下,很大程度上降低成本,具有廣闊的應(yīng)用前景。

參考文獻(xiàn)

[1] 范小蘭,郭麗云,薛青萍。一種測(cè)量滾刀容屑槽周節(jié)誤差的新方法[J]。工具技術(shù),2004,38(11):78-79.

[2] 張磊,史云,趙學(xué)亮。基于單片機(jī)的溫度監(jiān)測(cè)系統(tǒng)的設(shè)計(jì)[J]。煤炭技術(shù),2001,30(6):39-41.

[3] 何賓。可編程片上系統(tǒng)PSoC設(shè)計(jì)指南[M]。北京:化學(xué)工業(yè)出版社,2011.

[4] Analog Device Inc. AD698: Uniresal LVDT signal conditioner data sheet[Z]。 1995.

[5] 李海,沈立紅,何永義。基于PSoC的圓度誤差數(shù)據(jù)采集系統(tǒng)[J],工業(yè)控制計(jì)算機(jī),2005,10(18):75-78.

[6] 李鋰,高麗。采用過(guò)采樣和求平均值法實(shí)現(xiàn)對(duì)溫度的精確測(cè)量[J]。新技術(shù)新工藝,2005(3):25-26.

編輯:jq

-

PSoC

+關(guān)注

關(guān)注

12文章

169瀏覽量

91520 -

PWM

+關(guān)注

關(guān)注

114文章

5027瀏覽量

211702 -

定時(shí)器

+關(guān)注

關(guān)注

23文章

3212瀏覽量

113378 -

電感傳感器

+關(guān)注

關(guān)注

0文章

24瀏覽量

8969

發(fā)布評(píng)論請(qǐng)先 登錄

相關(guān)推薦

數(shù)控車床對(duì)刀的注意事項(xiàng)

數(shù)控車床t指令對(duì)刀步驟

深圳恒興隆|自動(dòng)換刀電主軸:實(shí)現(xiàn)加工自動(dòng)化與高效化的關(guān)鍵.

激光雷達(dá)測(cè)量誤差的成因分析

自動(dòng)換刀主軸應(yīng)用領(lǐng)域有哪些?

滾降微分器是什么?

SycoTec 4033 AC氣動(dòng)自動(dòng)換刀與電動(dòng)自動(dòng)換刀技術(shù)詳解

差速器殼體形位誤差測(cè)量系統(tǒng)圓柱度同軸度自動(dòng)測(cè)量

GPS測(cè)量的誤差來(lái)源及減弱辦法

基于PSoC的滾刀周節(jié)誤差自動(dòng)測(cè)量裝置

基于PSoC的滾刀周節(jié)誤差自動(dòng)測(cè)量裝置

評(píng)論