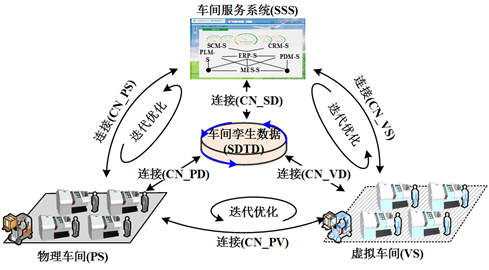

「 1. 數字孿生車間概念模型 」

數字孿生車間(digital twin shop-floor, DTS)的概念模型如圖1所示,包括物理車間(physical shop-floor, PS)、虛擬車間(virtual shop-floor, VS)、車間服務系統(shop-floor service system, SSS)、車間孿生數據(shop-floor digital twin data, SDTD)、連接(connection, CN)。

圖1 DTS概念模型[1]

PS是車間客觀存在的生產設備、人員、產品、物料等實體的集合,主要負責接收SSS下達的生產任務,并嚴格按照VS仿真優化后的預定義的生產指令,執行生產活動并完成生產任務。PS的設備、人員、產品、物料等生產要素的實時狀態數據可通過各類傳感器進行有效采集。

由于這些數據來自不同數據源,存在數據結構不同、接口不同、語義各異等問題,因此,為了實現對多源異構數據的統一接入,需要一套標準的接口與協議轉換裝置。[2]

VS是PS的忠實完全數字化鏡像,從幾何、物理、行為、規則多個層面對PS進行描述與刻畫,主要負責對PS的生產資源與生產活動進行仿真、評估及優化,并對實際生產過程進行實時監測、預測與調控等。VS本質上是由多個幾何、物理、行為及規則模型構成的模型集合,能夠對PS進行全面地多維度描述與刻畫。

根據數字孿生3層結構[3],VS中包括人員、設備、工具等單個生產要素的單元級模型,由多個生產要素單元級模型構成的系統級產線模型,以及包括多個系統級產線模型及模型間交互與耦合關系的復雜系統級車間模型。

SDTD是PS、VS、SSS相關數據、領域知識,以及通過數據融合產生的衍生數據的集合,是PS、VS、SSS運行交互與迭代優化的驅動。融合數據是SDTD的重要組成部分,是通過特定的規則將來自物理和信息空間的數據聚合在一起得到的。其中,物理空間的數據主要指PS相關數據,這些數據是物理實體產生的真實數據;

信息空間的數據主要指VS相關數據和SSS相關數據,這些數據不是從物理空間直接采集得到的,而是在物理數據的基礎上,利用信息空間模型仿真、算法推演、系統衍生等過程得到的,是對物理數據的補充。

SSS是數據驅動的各類服務功能的集合或總稱,它將DTS運行過程中所需數據、模型、算法、仿真、結果進行服務化封裝,形成支持DTS管控與優化的功能性與業務性服務。SSS的運行過程包括子服務封裝、需求解析、服務組合及服務應用。[1]

CN實現DTS各部分的互聯互通,它包括PS和SDTD的連接(CN_PD)、PS和VS的連接(CN_PV)、PS和SSS的連接(CN_PS)、VS和SDTD的連接(CN_VD)、VS和SSS的連接(CN_VS)、SSS和SDTD的連接(CN_SD)。

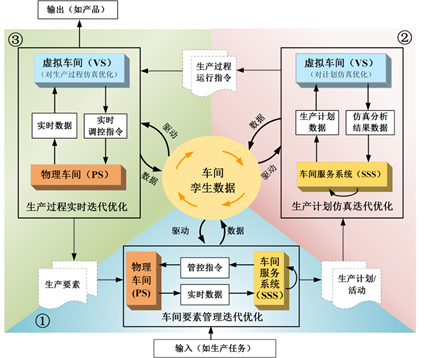

「 2. 數字孿生車間運行機制 」

下面從DTS的生產要素管理、生產活動計劃、生產過程控制3個方面闡述DTS的迭代優化機制,如圖2所示。其中,基于PS與SSS的交互,可實現對生產要素管理的迭代優化;基于SSS與VS的交互,可實現對生產計劃的迭代優化;基于PS與VS的交互,可實現對生產過程控制的迭代優化。

圖2 數字孿生車間運行機制[1]

圖2中階段①是對生產要素管理的迭代優化過程,反映了DTS中PS與SSS的交互過程,其中SSS起主導作用。當DTS接到一個輸入(如生產任務)時,SSS中的各類服務在SDTD中的生產要素管理數據及其他關聯數據的驅動下,根據生產任務對生產要素進行管理及配置,得到滿足任務需求及約束條件的初始資源配置方案。

SSS獲取PS的人員、設備、物料等生產要素的實時數據,對要素的狀態進行分析、評估及預測,并據此對初始資源配置方案進行修正與優化,將方案以管控指令的形式下達至PS。PS在管控指令的作用下,將各生產要素調整到適合的狀態,并在此過程中不斷將實時數據發送至SSS進行評估及預測,當實時數據與方案有沖突時,SSS再次對方案進行修正,并下達相應的管控指令。

如此反復迭代,直至對生產要素的管理最優。基于以上過程,階段①最終得到初始的生產計劃/活動。階段①產生的數據全部存入SDTD,并與現有的數據融合,作為后續階段的數據基礎與驅動。

圖2中階段②是對生產計劃的迭代優化過程,反映了DTS中SSS與VS的交互過程,在該過程中,VS起主導作用。VS接收階段①生成的初始的生產計劃/活動,在SDTD中的生產計劃及仿真分析結果數據、生產的實時數據以及其他關聯數據的驅動下,基于幾何、物理、行為及規則模型等對生產計劃進行仿真、分析及優化。

VS將以上過程中產生的仿真分析結果反饋至SSS,SSS基于這些數據對生產計劃做出修正及優化,并再次傳至VS。如此反復迭代,直至生產計劃最優。基于以上過程,階段②得到優化后的預定義的生產計劃,并基于該計劃生成生產過程運行指令。階段②中產生的數據全部存入SDTD,與現有數據融合后作為后續階段的驅動。

圖2中階段③是對生產過程的實時迭代優化過程,反映了DTS中PS與VS的交互過程,其中PS起主導作用。PS接收階段②的生產過程運行指令,按照指令組織生產。在實際生產過程中,PS將實時數據傳至VS,VS根據PS的實時狀態對自身進行狀態更新,并將PS的實際運行數據與預定義的生產計劃數據進行對比。

若二者數據不一致,VS對PS的擾動因素進行辨識,并通過模型校正與PS保持一致。VS基于實時仿真數據、實時生產數據、歷史生產數據等數據從全要素、全流程、全業務的角度對生產過程進行評估、優化及預測等,并以實時調控指令的形式作用于PS,對生產過程進行優化控制。

如此反復迭代,實現生產過程最優。該階段產生的數據存入SDTD,與現有數據融合后作為后續階段的驅動。

通過階段①②③的迭代優化,SDTD被不斷更新與擴充,DTS也在不斷進化和完善。

「 3. 數字孿生車間的特點 」

DTS特點主要包括4個方面。

1)虛實映射

DTS虛實映射的特點主要體現在兩個方面。

(1)PS與VS是雙向真實映射的。首先,VS通過數據實時更新與模型校正,實現與PS不斷從不一致到一致的共同進化。其次,PS忠實地再現VS定義的生產過程,嚴格按照VS定義的生產過程以及仿真和優化的結果進行生產,使得生產過程不斷得到優化。

(2)PS與VS是實時交互的。在DTS運行過程中,PS的所有數據會被實時感知并傳送給VS。VS根據實時數據對PS的運行狀態進行仿真優化分析,并對PS進行實時的調控。通過PS與VS的實時交互,二者能夠及時地掌握彼此的動態變化并實時地做出響應,生產過程不斷地得到優化。

2)數據驅動

SSS、PS和VS以SDTD為基礎,通過數據驅動實現自身的運行以及兩兩之間的交互。

(1)對于SSS:首先,PS的實時狀態數據驅動SSS對生產要素配置進行優化,并生成初始的生產計劃。隨后,初始的生產計劃交給VS進行仿真和驗證。在VS仿真數據的驅動下,SSS反復地調整、優化生產計劃直至最優。

(2)對于PS:SSS生成最優生產計劃后,將計劃以生產過程運行指令的形式下達至PS。PS的各要素在指令數據的驅動下,將各自的參數調整到適合的狀態,并開始生產。在生產過程中,VS實時地監控PS的運行狀態,在VS反饋數據的驅動下,PS優化生產過程。

(3)對于VS:在產前階段,VS接收來自SSS的生產計劃數據,并在生產計劃數據的驅動下仿真并優化整個生產過程,實現對資源的最優利用。在生產過程中,在PS實時運行數據的驅動下,VS不斷校正與更新,實現對模型的迭代優化與進化。

3)全要素、全流程、全業務集成與融合

DTS的集成與融合可體現在以下3個方面。

(1)車間全要素的集成與融合:在DTS中,通過物聯網、互聯網、務聯網等信息手段,PS的人員、設備、物料、環境等生產要素數據被全面接入信息世界,實現了彼此間的互聯互通和數據共享。更重要的是,在全面的生產要素數據的驅動下,VS與SSS的仿真、評估及分析功能能夠在考慮其他要素狀態的同時優化各要素行為,從而支持要素間的聯動和優化組合,保證生產的順利進行。

(2)車間全流程的集成與融合:在生產過程中,PS生產的所有環節與流程(如生產、裝配、清洗、檢驗)數據被實時監控。在DTS環境下,通過關聯、組合、加權平均等操作,這些數據在一定準則下被加以自動分析、評估、綜合,從而支持各環節間的交互、集成及協作。

(3)車間全業務的集成與融合:由于DTS中SSS、VS和PS之間通過數據交互形成了一個整體,因此,車間中的各種業務(如生產資源配置、生產計劃生成、生產過程控制等)彼此緊密關聯,通過SDTD實現數據共享,消除信息孤島,從而在整體上提高DTS的效率。

4)迭代運行與優化

在DTS中,PS、VS以及SSS兩兩之間不斷交互,迭代優化。

(1)SSS與PS之間通過數據雙向驅動、迭代運行,使得生產要素管理最優。SSS根據生產任務產生資源配置方案,并根據PS生產要素的實時狀態對其進行優化與調整。在此迭代過程中,生產要素得到最優的管理及配置,并生成初始生產計劃。

(2)SSS和VS之間通過循環驗證、迭代優化,達到生產計劃最優。在生產執行之前,SSS將生產任務和生產計劃交給VS進行仿真和優化。然后,VS將仿真和優化的結果反饋至SSS,SSS對生產計劃進行修正及優化。此過程不斷迭代,直至生產計劃達到最優。

(3)PS與VS之間通過虛實映射、實時交互,使得生產過程最優。在生產過程中,VS實時地監控PS的運行,根據PS的實時狀態生成優化方案并反饋指導PS的生產。在此迭代優化中,生產過程以最優的方案進行直至生產結束。

DTS在以上3種迭代優化中得到持續的優化與完善。

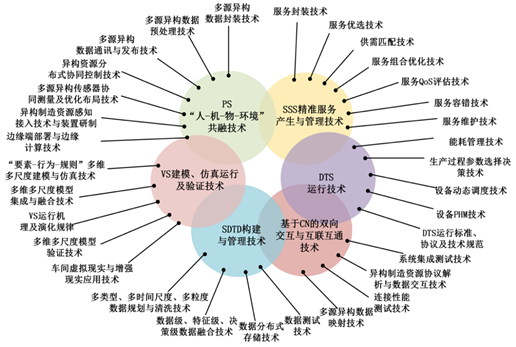

「 4. 數字孿生車間關鍵技術 」

如圖3所示,DTS的關鍵技術依據其主要系統組成分為6大類。

(1)PS“人-機-物-環境”共融技術。主要包括:①多源異構數據封裝技術;②多源異構數據預處理技術;③異構制造資源感知接入技術與裝置研制;④多源異構傳感器協同測量及優化布局技術;⑤多源異構數據通訊與發布技術;⑥異構制造資源分布式協同控制技術;⑦邊緣端部署與邊緣計算技術等。

(2)VS構建、仿真運行及驗證技術。主要包括:①VS建模技術,如車間“要素-行為-規則”多維多尺度建模與仿真技術;②多維多尺度模型集成與融合技術;③VS運行機理及演化規律;④多維多尺度模型驗證技術;⑤模型運行與管理技術;⑥車間VR和AR應用技術等。

(3)SDTD構建與管理技術。主要包括:①多類型、多時間尺度、多粒度數據規劃與清洗技術;②數據級、特征級、決策級數據融合技術;③數據分布式存儲技術;④數據使用與維護技術;⑤數據測試技術;⑥車間大數據技術等。

圖3 數字孿生車間關鍵技術[1]

(4)SSS精準服務產生與管理技術。主要包括:①服務封裝技術;②服務優選技術;③供需匹配技術;④服務組合優化技術;⑤服務QoS評估技術;⑥服務容錯技術;⑦服務維護技術等。

(5)基于CN的雙向交互與互聯互通技術。主要包括①異構制造資源協議解析與數據交互技術;②多源異構數據映射技術;③多源異構數據傳輸安全技術;④連接兼容性、可靠性、敏感性測試技術;⑤系統集成測試技術等。

(6)DTS運行技術。主要包括:①生產要素管理、生產計劃、生產過程等迭代運行與優化技術;③DTS運行標準、協議及技術規范等;④DTS設備PHM技術;⑤DTS設備動態調度技術;⑥DTS生產過程參數選擇決策技術;⑦DTS能耗管理與優化技術等。

引自:《數字孿生及車間實踐》(作者:陶飛,戚慶林,張萌,程江峰)

編輯:jq

-

數據傳輸

+關注

關注

9文章

1848瀏覽量

64485 -

封裝技術

+關注

關注

12文章

545瀏覽量

67961 -

DTS

+關注

關注

1文章

50瀏覽量

16080

原文標題:智造講堂:數字孿生車間的概念、運行機制及關鍵技術

文章出處:【微信號:WW_CGQJS,微信公眾號:傳感器技術】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

飛機制造5G智能工廠數字孿生工業物聯平臺,推進制造業數字化轉型

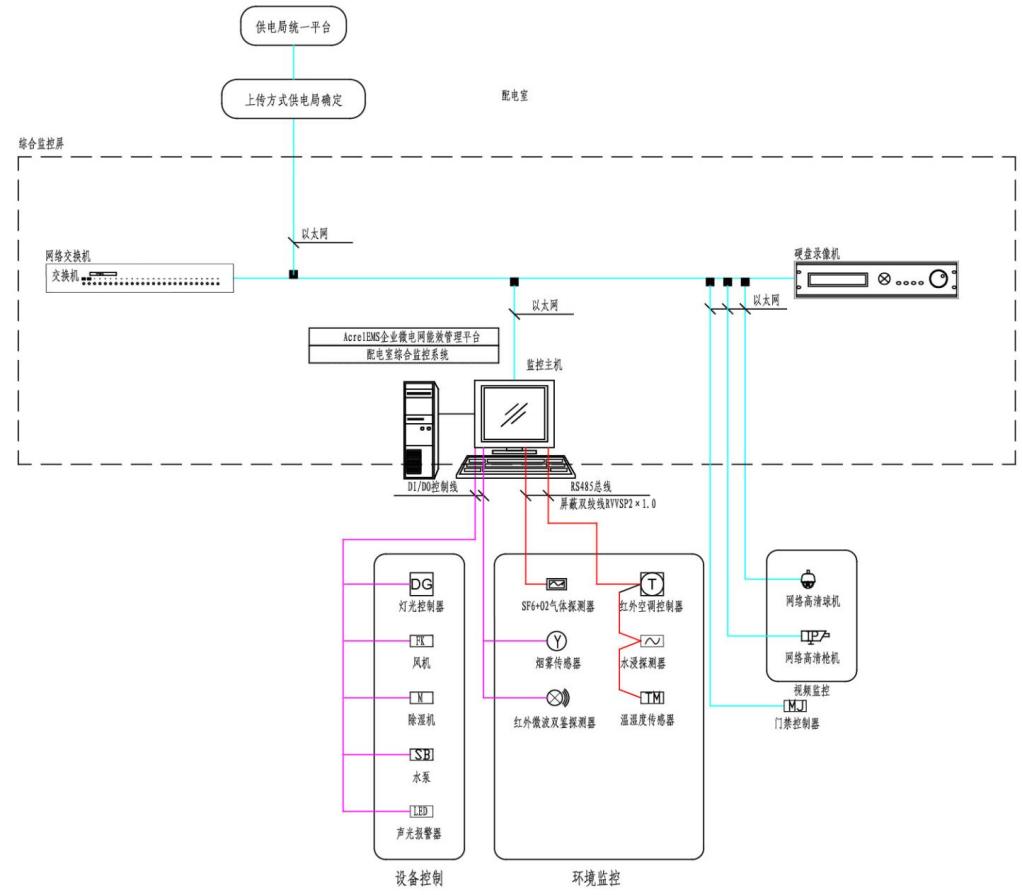

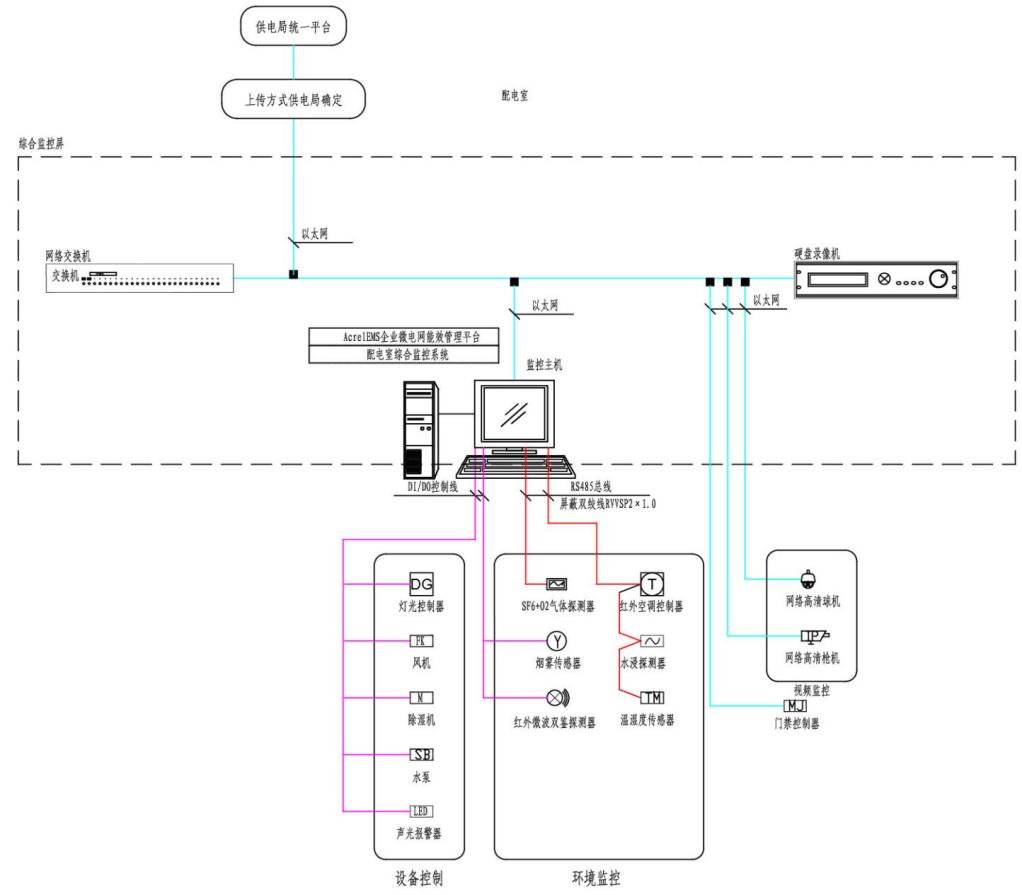

淺談基于數字孿生的配電室關鍵技術研究

淺談基于數字孿生的配電室關鍵技術研究

一文講解數字孿生車間的概念、運行機制及關鍵技術

一文講解數字孿生車間的概念、運行機制及關鍵技術

評論