_

隨著柴油機排放法規的日趨嚴格,以及對提高發動機整體熱效率的期望,對各種燃燒方式進行了研究和研究。獲取更高效率的途徑之一是減少缸內傳熱。探索了1種旨在通過提高活塞溫度來減少缸內傳熱的概念。

為了提高活塞溫度并理想地減少缸內傳熱,對零油冷(ZOC)活塞進行了研究。為了研究這1技術,對測試發動機進行了修改,以使其停用活塞油冷,從而可以評估其對諸如有效熱效率(BTE)、活塞溫度和排放等參數的影響。

該發動機配備了用于燃燒分析的缸內壓力測量裝置,以及用于評估活塞頂溫度的活塞溫度遙測系統。研究討論了對發動機進行修改以實現ZOC并進行測試的過程。給出有/無油冷發動機和活塞的遙測數據,以驗證油冷對BTE和活塞溫度的影響。

研究發現,發動機負荷受活塞金屬溫度的限制。在可能的情況下,停用活塞油冷卻,通過減少機油泵的功率需求來減少摩擦。在所測試的發動機轉速下,在未超過活塞溫度極限的一系列負荷下,BTE改善了1%。在本試驗條件下。

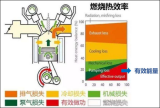

分析損失減少途徑與燃油能量的關系,可知在整個測試負荷范圍內,缸內傳熱均降低了1%。未來研究可將ZOC概念與先進的活塞表面涂層相結合,以降低金屬溫度,從而擴大可實現高效率目標的轉速和負荷范圍。

0 前言

_

隨著重型發動機CO2排放法規的愈加嚴格,研究人員研究了各種提高柴油機熱效率的方法。盡管有許多方法可以提高壓燃式發動機的效率,但減少缸內傳熱仍然是提高柴油機熱效率的關鍵途徑。減少缸內傳熱可以通過多種手段實現。

其中1種方法是降低氣缸溫度,即通過使用廢氣再循環(EGR)來實現,通常被稱為冷燃燒。加裝EGR可用于降低排放和缸內溫度,但這也會造成其他燃燒和硬件限制,從而無法提高熱效率。另1種方法是提高缸內溫度,從而降低燃燒氣體與活塞表面之間的溫差,這被稱為熱燃燒策略。

提高缸內溫度可以通過多種方法實現。通過提前調整噴油正時來改善燃燒,并通過改善缸內充量運動加快燃燒是較為有效的方法。控制熱損失還有助于保持較高的缸內溫度。這可以通過空燃比控制(即通過增壓系統)及主動控制方法來完成。這些措施包括更改燃燒室面容比,各種方式的缸內隔熱,提高活塞的表面溫度等,以及綜合采用上述各項措施的組合。

為了了解缸內的熱損失路徑并研究每個路徑的影響,包括機油冷卻對活塞的影響,通過使用計算流體力學(CFD)建立共軛傳熱(CHT)模型來評估各種硬件配置。通過綜合使用一維發動機仿真軟件包GT Power與Converge CFD軟件,以了解各種燃燒系統變化對有效熱效率(BTE)的影響。

Abidin等詳細提供了這項工作所需的缸內信息。此過程的流程圖如圖1所示。通過建立MY2012康明斯ISX柴油機的GT Power發動機模型,并根據測試數據進行了標定。在CFD中模擬了具有不同活塞燃燒室幾何形狀的各種噴油器配置(包括噴射角度和噴孔數)。

在標定的GT Power模型中輸入放熱率(RHR)曲線、缸內傳熱和燃燒損失,以確定這些參量變化對燃燒系統的影響。其中一些幾何結構如圖2所示。

圖1 標定的GT Power發動機模型和CFD軟件(用于了解燃燒系統變化對BTE的影響)

圖2 活塞燃燒室和噴油器幾何形狀的評估

從圖2可以看出,改變活塞燃燒室形狀和噴油器噴霧幾何形狀,可以影響燃油/火焰前鋒與活塞表面的相互作用。初步分析表明,開式墨西哥帽(OMH)型設計減少了火焰前鋒和活塞之間的相互作用,從而提高了有效熱效率。圖3給出了BTE 的改善隨著噴油器噴孔數的變化趨勢。

圖3 基準和最終活塞燃燒室及噴霧幾何形狀對BTE影響的評估

研究人員在確定了活塞燃燒室和噴油器的設計方案后,采購了發動機硬件,以便可以在實驗室中評估新的燃燒系統,并進一步研究減少缸內傳熱,即對活塞油冷的影響。

多年來,重型柴油機都采用由機油通道為活塞頂提供冷卻的某種裝置,并將其用于控制活塞溫度。傳統上,這種機油冷卻方式是無法選擇的,并且在所有工況下都存在。Flynn和Thiel早期在各種柴油機上的研究工作表明,通過在活塞腔內部填充機油可以增強傳熱。隨著現代柴油機的比功率和運行轉速的提高,控制活塞溫度的需求變得越來越重要,這使得機油冷卻逐漸成為行業標準。

雖然機油冷卻可能會對延長發動機壽命具有重要作用,但額外的冷卻會通過降低活塞頂溫度而導致缸內傳熱的增加。作為減少這些損失的1種手段,研究人員希望通過減少或消除活塞機油冷卻來提高活塞溫度。但是,如研究表明的那樣,該方法須避免超過活塞的熱極限,否則可能會導致零部件故障。

如圖4所示,最近的研究表明了在有/無機油冷卻時各個位置的溫度極限,根據發動機的比功率及活塞是否采用機油冷卻等條件,標出了各個活塞位置上的一些機械溫度極限。

圖4 有/無機油冷卻時柴油機活塞的溫度對比

在設定了臨界活塞溫度的極限下,研究人員在可能的情況下進行了基于停用活塞機油冷卻的研究工作,以確定其對現代壓燃式發動機總效率的影響。這項工作的重點是直接或通過寄生降低來評估零油冷(ZOC)的影響,以及其對有效熱效率的影響。

該技術在未來能夠使活塞與高燃燒溫度隔絕,而無需機油冷卻。目前已在整個行業中測試了各種涂層技術,具有降低活塞金屬溫度的效能。結合這項技術,可以在不進行機油冷卻的情況下實現更高的負荷運行,從而減少缸內傳熱及減少機油供給系統的相關寄生損失,這為未來的發展提供了可能途徑。

1 試驗裝置

_

如圖5所示,用于ZOC研究的發動機平臺是1臺2012年款的康明斯ISX15柴油機。廠家提供給美國西南研究院(SwRI)的發動機的標定功率為336 kW,具有應用于長途運輸車輛的典型特征。

該發動機平臺已提供給由SwRI領導的研究聯盟(CHEDE-VI),該聯盟致力于提高發動機效率。作為計劃項目的一部分,在評估ZOC活塞之前,研究人員對基礎發動機進行了一些更改:

將燃燒系統更改為側重于減少傳熱的開式活塞燃燒室,修改了EGR水平和燃燒策略,將增壓系統更改為固定幾何形狀的渦輪增壓器,并對冷卻水泵和潤滑機油泵進行了幾處更改以減少寄生損失。由于基準發動機硬件有幾處更改,因此計劃采用固定的發動機硬件配置對ZOC活塞概念進行評估,以便評估該技術引起的性能改變。

由于試驗的重點是評估更高的活塞溫度,因此需要1種方法來改變對活塞的冷卻。測試平臺中使用的活塞利用油冷通道,這些油冷通道從活塞冷卻噴嘴中獲得冷卻機油。為了停用活塞冷卻噴嘴,對發動機的注油系統進行了調整。

在主活塞機油冷卻通道的末端添加了1個塞子。在新的供油管路上增加了1個控制閥,以開啟或關閉活塞機油冷卻。在閥門開啟時,活塞冷卻噴嘴正常工作;在閥門關閉時,冷卻噴嘴中的所有流量都被切斷。注油系統的示意圖如圖6所示。

圖6 活塞溫度測量位置示意圖

另外,研究人員對發動機機油泵進行了配置,使機油泵的轉速可以獨立于發動機轉速運行,從而可以開展單獨研究,并減少發動機中的寄生損失。這確實在停用機油冷卻噴嘴時減少了機油流量。對于沒有對活塞進行機油冷卻時的運行工況,降低機油泵轉速以減少通過其余潤滑系統的最終機油流量,同時保持對發動機其他區域的相同通道壓力,可以進一步減少寄生損失,并可以通過減少摩擦來提高有效熱效率。

為了測量活塞關鍵位置的溫度,研究人員使用了紅外遙測技術公司(IR Telemetrics)的遙測系統。該系統是無線的,不需要布線連接。在活塞上安裝了1個小型數據采集系統,作為小型微波發射器。熱電偶數據經過多路復用,然后從活塞發送到模塊中的天線陣列,由此可以在其中記錄數據。

使用安裝在活塞缸套組件底部的無線感應電源鐵心為該裝置供電,該鐵心可將電能傳輸到安裝在活塞內部的另外1個感應線圈。活塞遙測系統如圖7所示。

圖7 包括裝有感應供電系統缸套在內的活塞遙測系統

活塞上設有15個不同的熱電偶通道。選擇這些位置以確定在零機油冷卻下運行時的硬件極限,并提供有關活塞燃燒室的供熱信息。檢測位置如圖8所示。

圖8 活塞溫度測量的15個位置示意圖

位置1和位置2設在銷孔中,因為針對該區域的前期工作表明該區域發生了磨損。位置3至位置7用于監視活塞環區域中的硬件條件。位置8至位置15主要用于提供有關燃燒室的數據,并有助于了解通過活塞的熱損失。

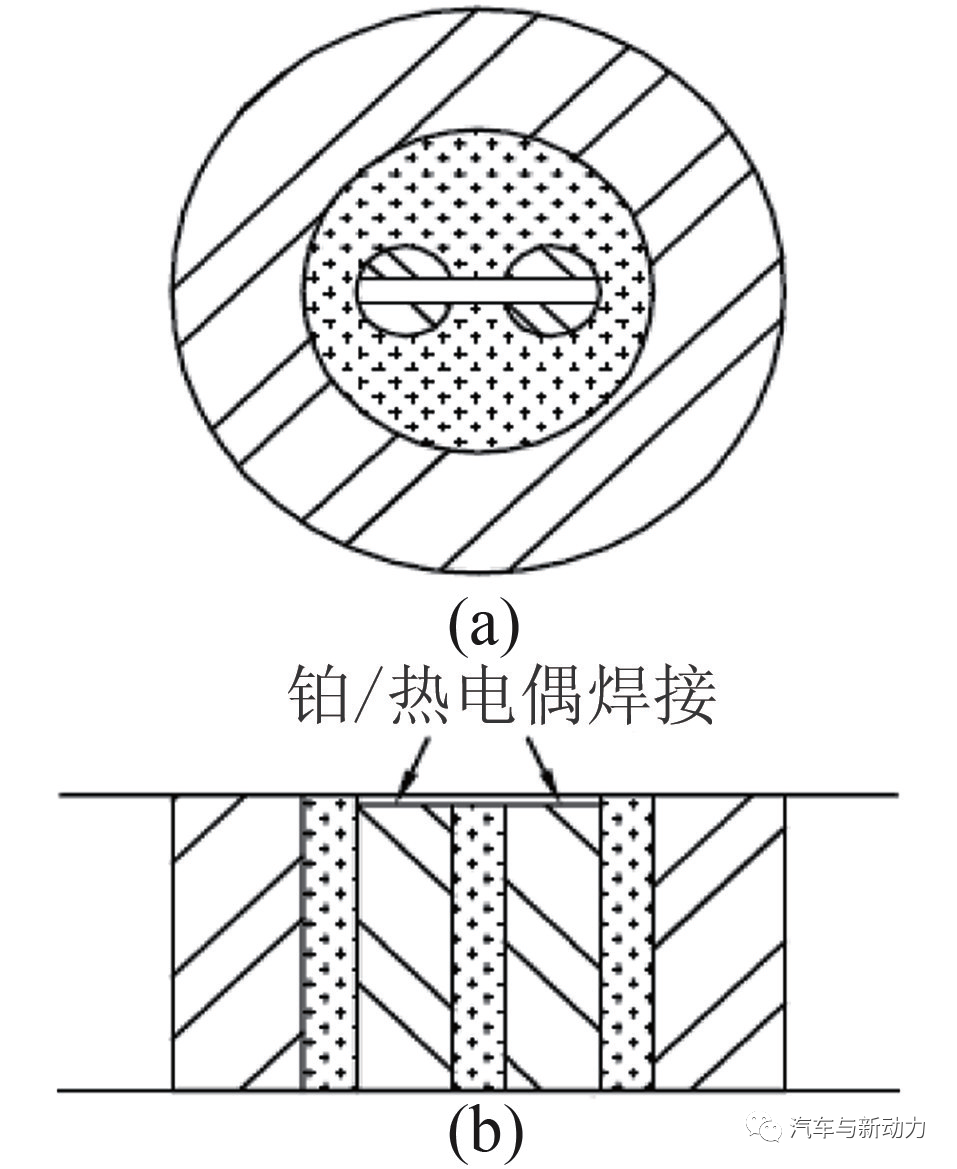

位置9和位置10是在表面安裝的,因此與安裝在表面以下約2 mm 的其他產品相比,可以提供更快的響應速度。IR Telemetrics公司的表面貼裝熱電偶原理圖如圖9所示。

圖9 IRTelemetrics公司表面安裝熱電偶示意圖

2 結果與討論

_

2.1 全油冷的基準評估

在裝有儀表活塞組件的發動機上,采集全油冷活塞的基準數據。在此測試階段,選擇了1 000 r/min和1 250 r/min 2類發動機轉速。發動機的平均有效壓力(BMEP)分別為0.5 MPa、1.0 MPa、1.5 MPa和2.0 MPa。

活塞銷孔上部區域的熱電偶表明溫度接近預期的機油溫度。活塞環岸在稍高溫度下工作,雖然環岸溫度對負荷有些敏感,但是對發動機轉速的影響很小。

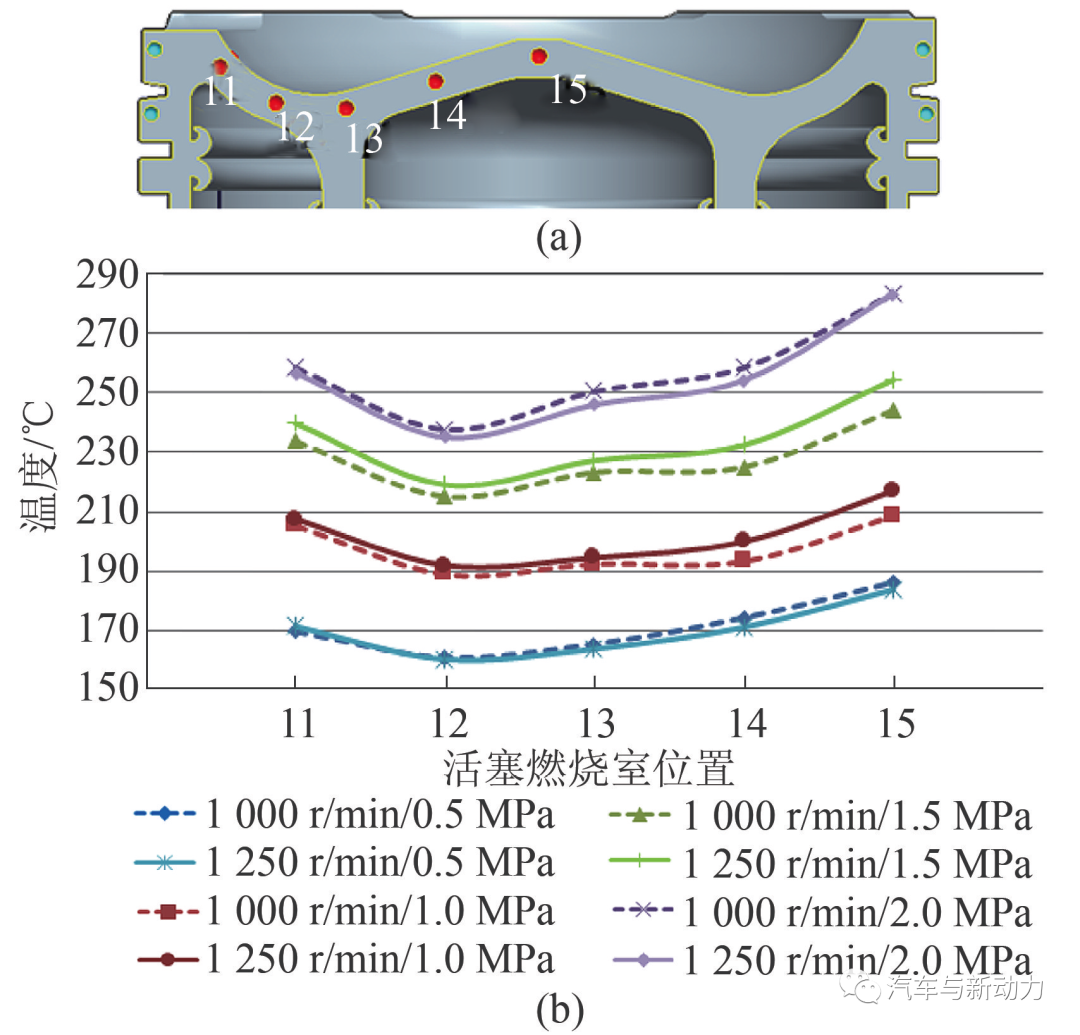

如圖11所示,對全機油冷卻活塞燃燒室的進一步研究表明,其對發動機負荷具有很強的敏感性,并且與環岸區域相似,對發動機轉速的敏感性較小。

圖11 全油冷活塞燃燒室溫度

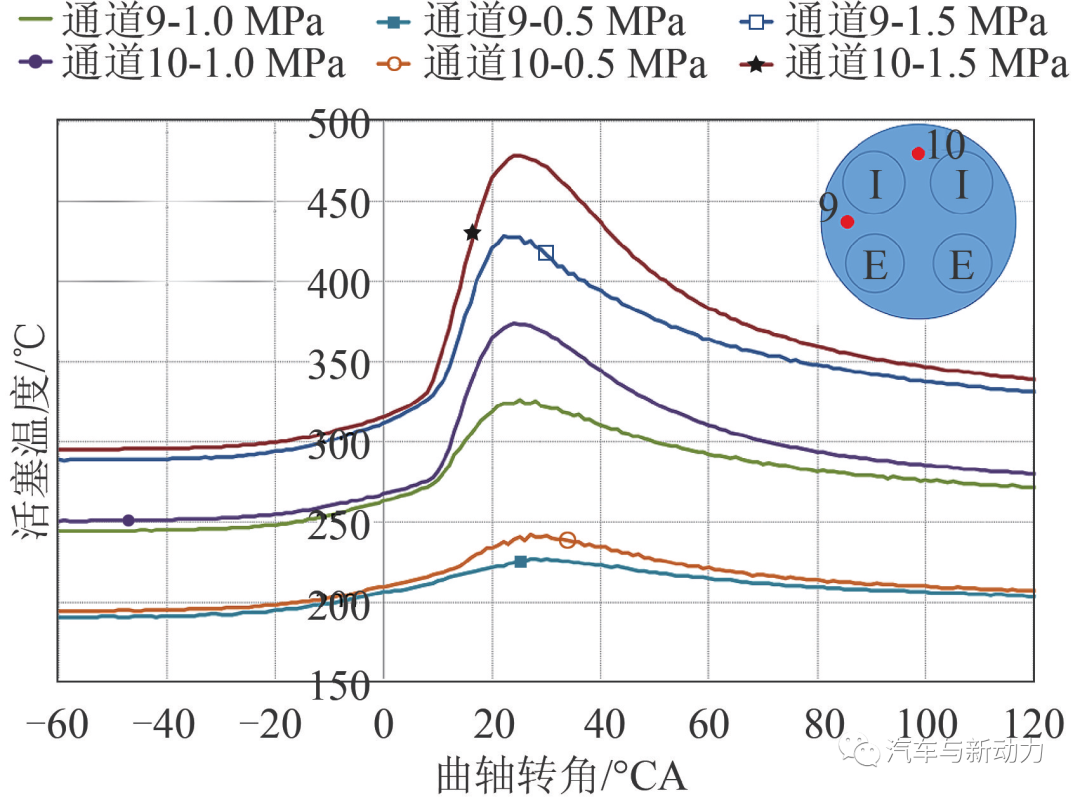

表面貼裝熱電偶能夠基于曲軸轉角進行采樣,圖12中顯示了在轉速1 250 r/min時3種不同負荷的結果數據。值得注意的是,不僅位置9和位置10之間存在顯著差異,溫度升高的速度也比預期的更大。通常認為此溫度遠高于實際活塞溫度。據推測,這些溫度能用于指示各個位置處的實際局部氣體溫度。這可能是由于熱電偶接點略微凸出于活塞表面的原因。

圖12 全油冷活塞表面熱電偶測量(1 250 r/min負荷掃描)

2.2 無油冷評估

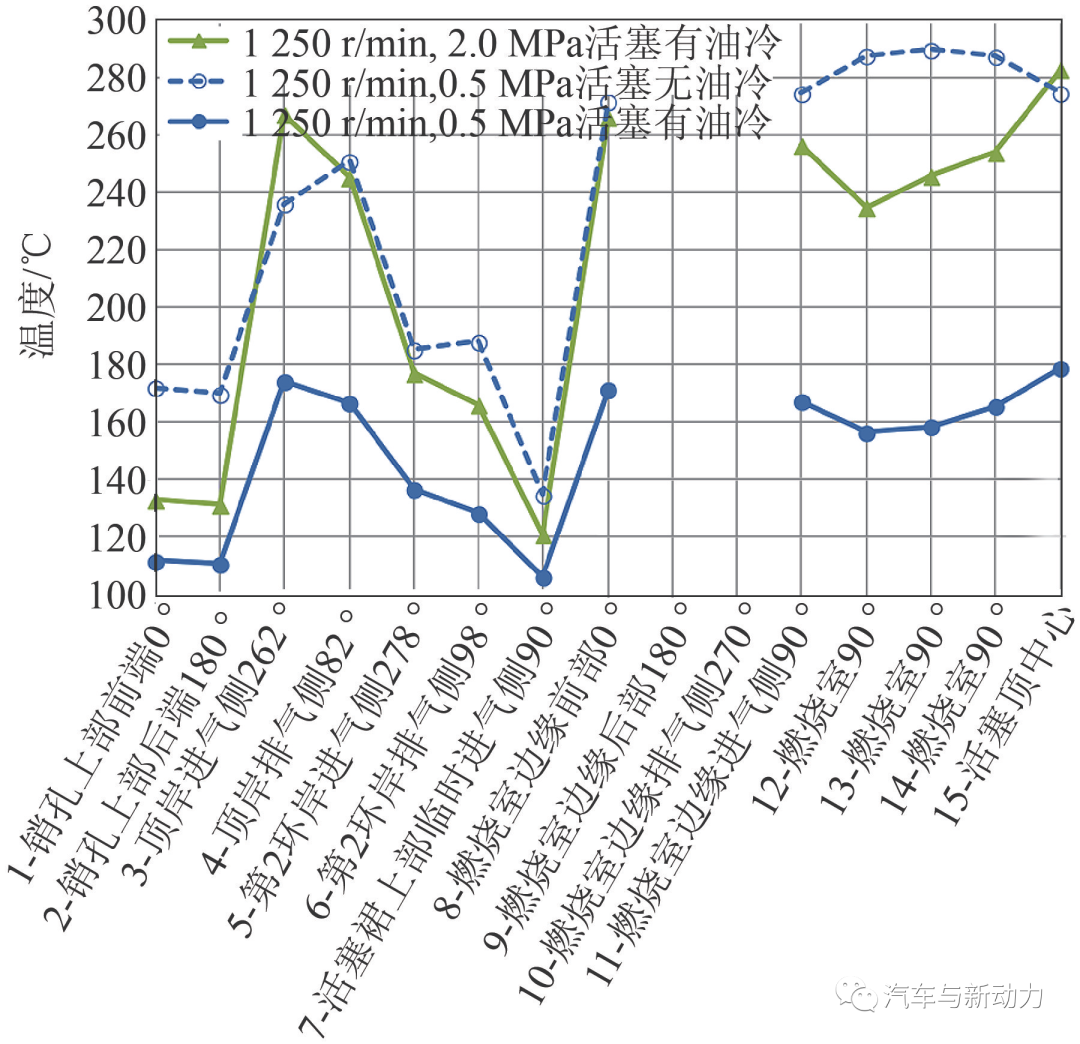

在停用活塞油冷的情況下,研究人員通過相似轉速和負荷測試點采集了其他數據,以此與基準數據集進行比較。初始測試在轉速1 250 r/min和BMEP 0.5 MPa的狀態下進行。該測試的溫度結果如圖13所示。實線表示轉速1 250 r/min和BMEP 0.5 MPa的工況,虛線表示零油冷工況。

所有測量位置的活塞溫度都有很大提高。作為比較點,繪制了轉速1 250 r/min、BMEP 2.0 MPa的溫度曲線。由此可見,在大多數測量位置,活塞溫度都超過了全油冷、全負荷運行工況時的溫度。

圖13 全油冷與零油冷時活塞溫度的比較

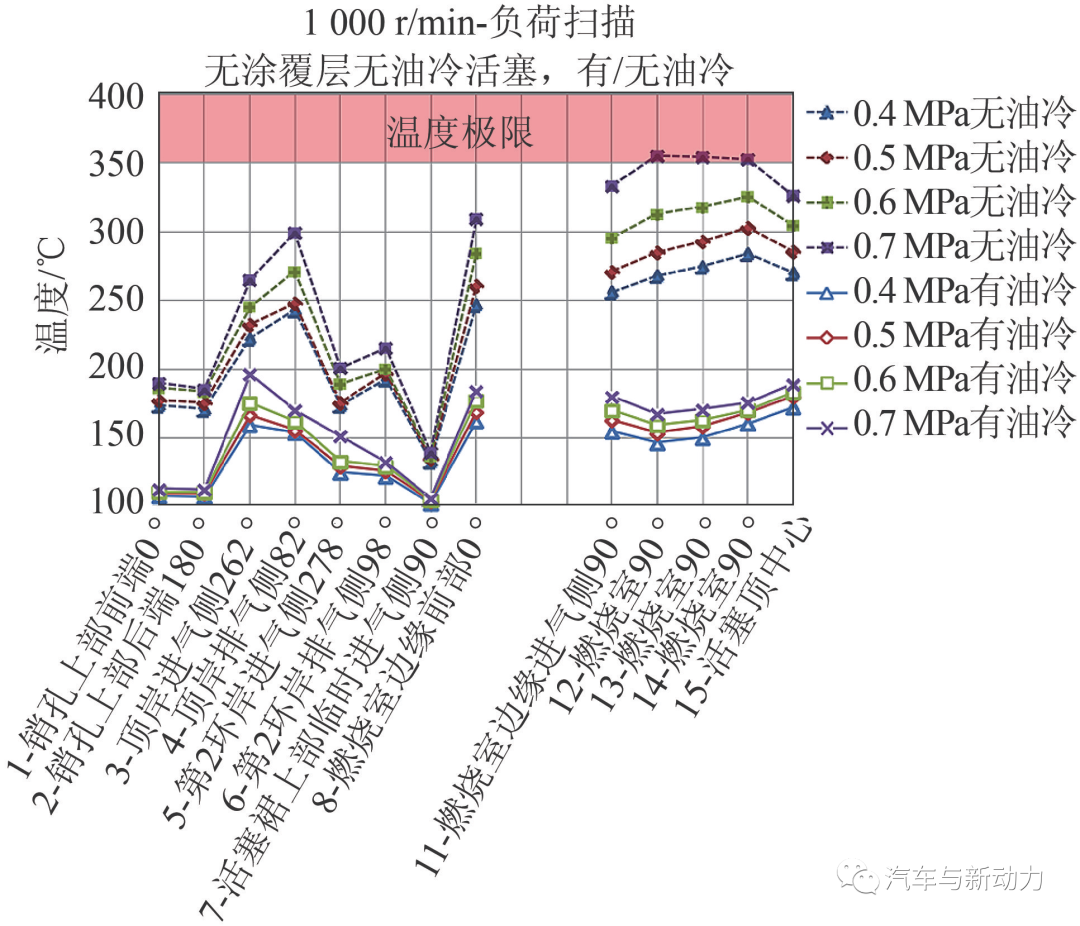

為了更好地了解無油冷活塞在轉速1 000 r/min運行時的硬件限制,以BMEP 0.1 MPa的負荷步長執行了負荷掃描。試驗人員增加負荷直到活塞溫度達到350 ℃的極限(在BMEP 0.7 MPa時發生),并限制在更高負荷下運行。

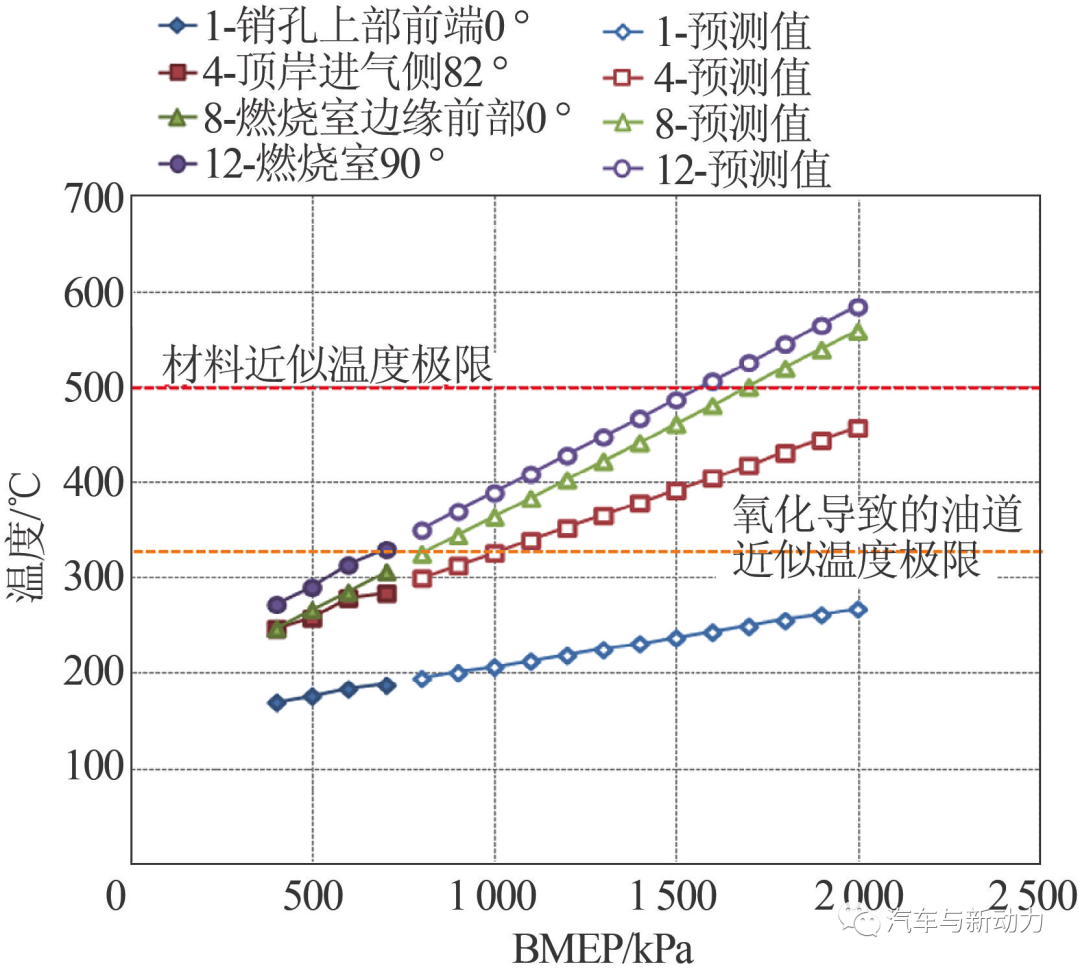

圖14給出了在此負荷下掃描的各種溫度。由于活塞在無油冷時工作的負荷能力降低,因此在較高發動機轉速下未執行負荷掃描。如圖15所示,從掃描采集的數據被用于推斷全負荷工況下各個測量位置的活塞溫度。

圖14 全油冷與零油冷活塞溫度隨發動機負荷增加的比較

圖15 外推至發動機全負荷時零油冷活塞溫度的預測結果

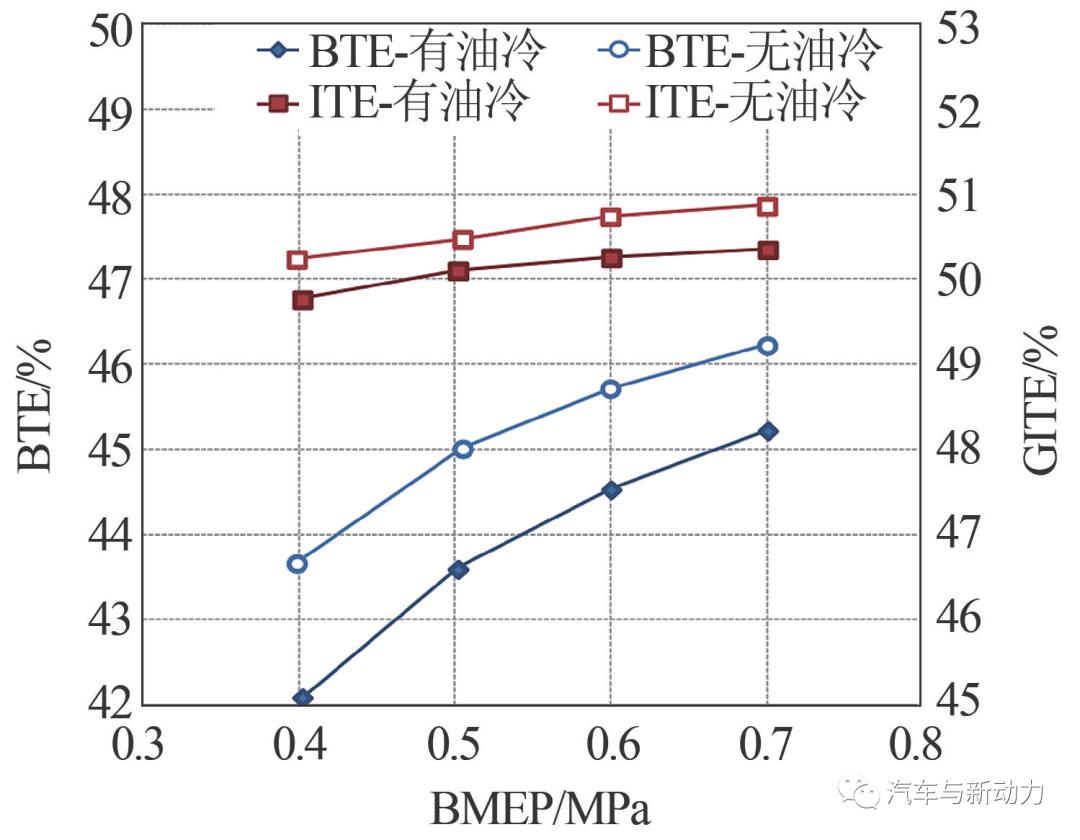

盡管取消活塞油冷導致了對全負荷的限制,但該技術仍可用于提高部分負荷工況下的效率。研究人員對轉速1 000 r/min時的有油冷和無油冷的負荷進行掃描。當總功率和有效熱效率都有所增加時,則停止活塞機油冷卻。如圖16所示,在某些工況下,BTE可以實現高達1%的改善效果。

圖16 全油冷與零油冷時指示熱效率(ITE)和有效熱效率的比較

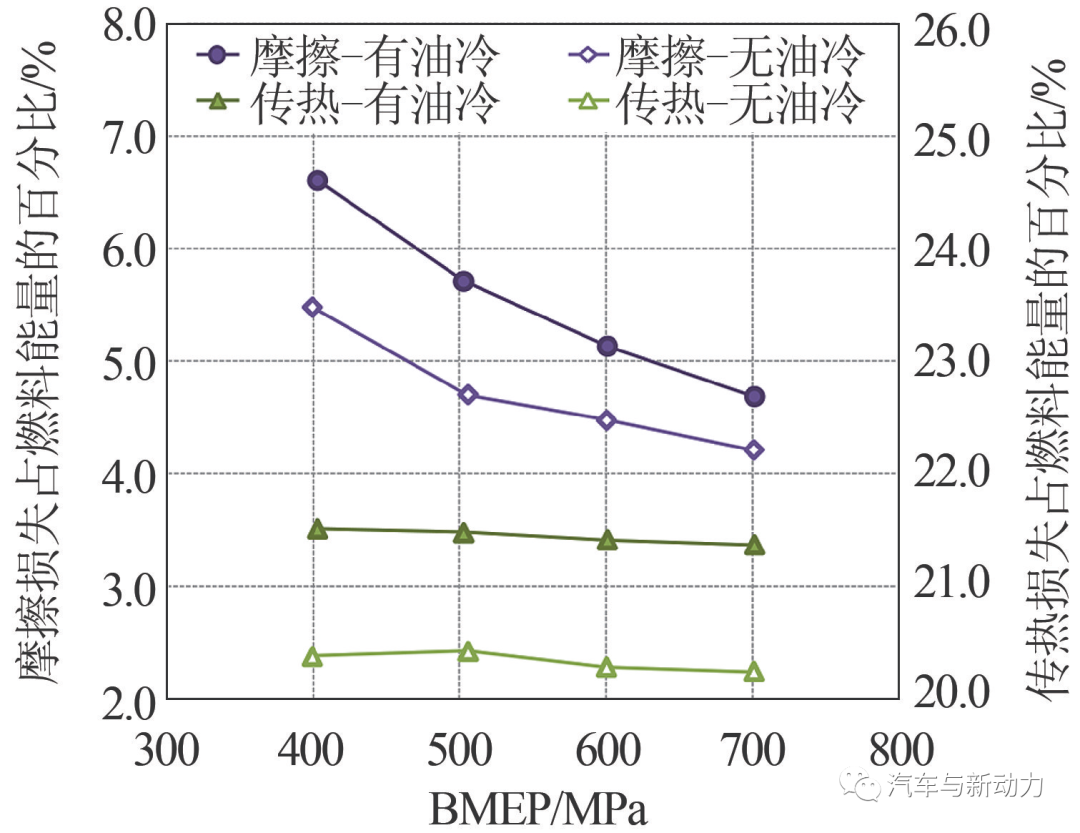

如上所述,部分制動效率的提高可以通過降低機油泵轉速來減少摩擦。由圖17可見,在發動機負荷較低、BMEP為0.4~0.5 MPa時,通過摩擦損失和傳熱損失減少了約1%的燃油能量。隨著負荷的增加,摩擦損失減小量會降至1%以下。

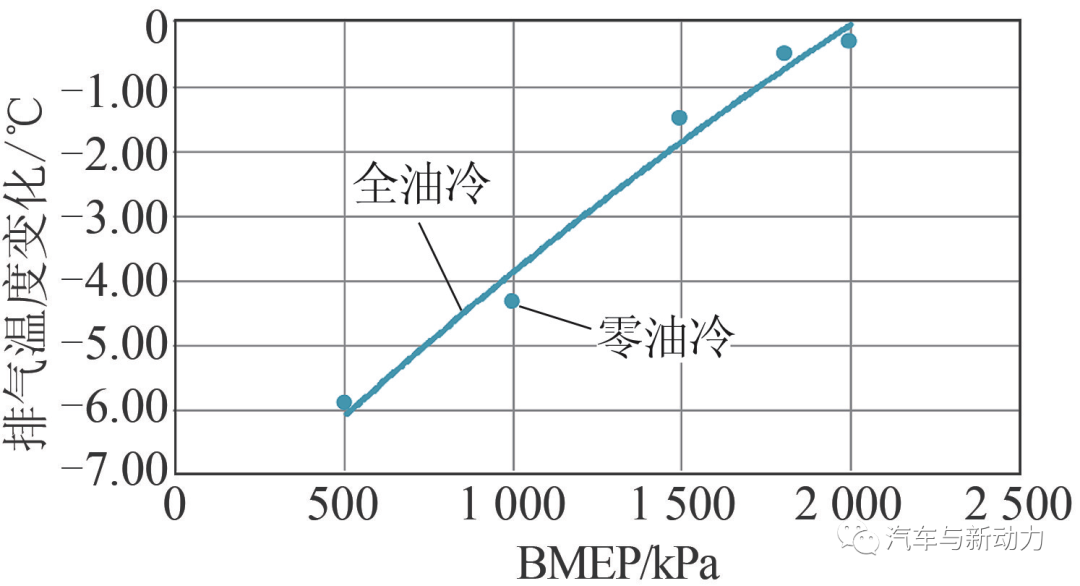

但是,在評估的負荷范圍內,通過缸內傳熱損失的燃油減少量保持相對恒定。如果可通過諸如活塞涂層之類的技術以實現更高的負荷,則可以在較寬的負荷范圍內降低摩擦損失。在測試中發現,當關閉活塞油冷時,排氣口溫度會有所降低,這種趨勢如圖18所示。

圖17 全油冷與零油冷時發動機摩擦和傳熱損失的比較

圖18 零油冷與全油冷時排氣溫度降低的比較

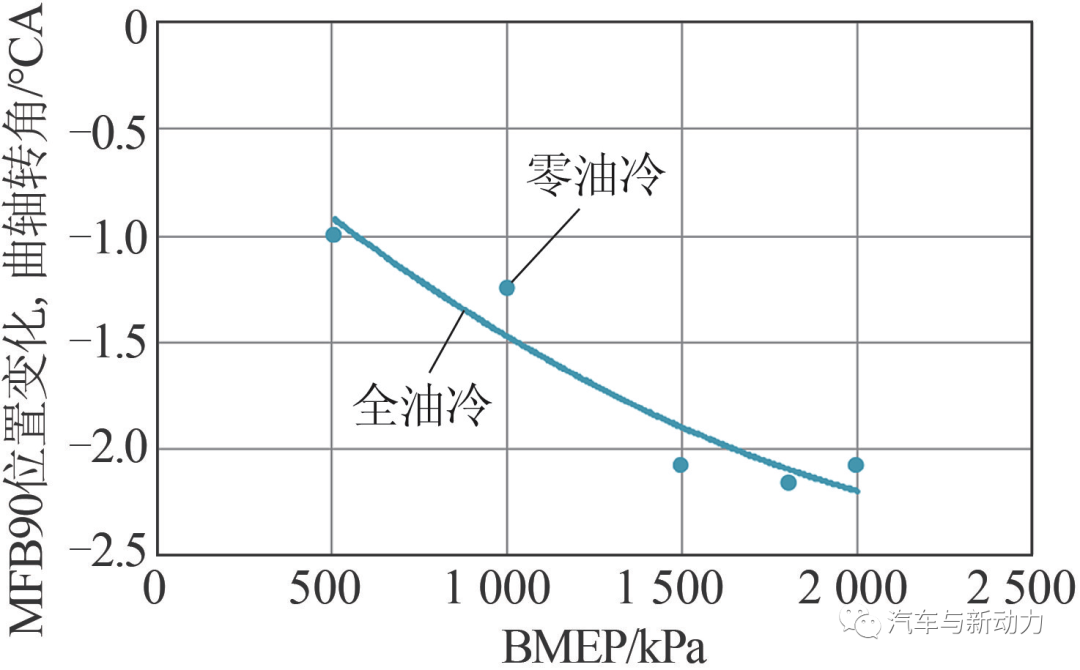

在測試過程中,零油冷和全油冷時的噴油正時保持恒定。雖然50%燃燒質量率(MFB50)位置在2種情況下幾乎相同,而關閉活塞油冷時的燃燒持續時間縮短。如圖19 所示,之前的90%燃燒質量率(MFB90)位置證明了這一點。借助ZOC,活塞的熱損失更少,燃燒率得以提高,燃燒提前結束,從而降低了排氣溫度。

圖19 零油冷與全油冷時MFB90減小位置的曲軸轉角

3 結論

_

為了促進發動機工作綜合效率的全面改善,研究人員采用裝有活塞遙測系統的ISX15道路用發動機,評估了停用活塞油冷的影響。對于零油冷活塞的研究結果顯示,可以通過降低氣缸傳熱,并在機油流量需求較小時降低摩擦平均有效壓力(FMEP),提高活塞溫度,從而提高發動機的有效熱效率。

活塞溫度限制了發動機高負荷運行。但為了改善活塞隔熱性,例如活塞頂熱涂層,可以拓寬發動機無需油冷的工作范圍,進而提高效率。發動機負荷受活塞金屬溫度的限制。在可能的情況下,停用活塞油冷卻,通過減少機油泵的功率需求來減少摩擦損失。在所測試的發動機轉速下,在未超過活塞溫度極限的一系列負荷下,BTE改善了1%。

研究人員分析了損失減少途徑與燃油能量的關系。在整個測試負荷范圍內,缸內傳熱均降低了1%。未來的工作領域包括研究將ZOC概念與先進的活塞表面涂層相結合,以降低活塞溫度,從而擴大發動機轉速和負荷范圍,實現效率的進一步提高。

編輯:jq

-

發動機

+關注

關注

33文章

2443瀏覽量

69176 -

熱電偶

+關注

關注

5文章

928瀏覽量

75501 -

負荷

+關注

關注

0文章

144瀏覽量

20659

原文標題:干貨 | 零油冷對改善壓燃式發動機有效熱效率的評估

文章出處:【微信號:汽車與新動力,微信公眾號:汽車與新動力】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

直噴發動機的優缺點有哪些

直噴發動機和電噴發動機的區別

激光淬火技術在淬火發動機零部件的工藝應用

汽車發動機上的電控技術主要包括什么

比亞迪稱其發動機熱效率為全球領先,吉利雷神達到46.1%,暫未上市?

廣汽集團正式宣布廣汽發動機熱效率突破46%,世界領先

發動機冷卻風扇的工作原理

提升發動機熱效率的方法有哪些?

簡述零油冷對改善壓燃式發動機有效熱效率的評估

簡述零油冷對改善壓燃式發動機有效熱效率的評估

評論