在改善鋰離子電池性能的過程中,研究人員大多把精力放在活性物質材料研究與改性上,忽視了導電劑、粘結劑形貌及其與活性物質之間相互作用,以及在電極漿料制備過程中影響漿料分散性的因素。另外,電極材料能夠決定電池性能所能達到的上限,而工藝過程則決定了其性能的下限,因此應盡可能完善工藝過程,使其性能下限趨近于性能上限。

本文主要分析了電極材料中活性物質、導電劑、粘結劑的形貌、粒徑,及其之間的相互作用對電池性能的影響,以及在漿料制備過程中影響其分散性的因素,如攪拌方式、混料順序、混料方式以及漿料添加劑對電池性能的影響,并提出合理建議來提高鋰離子電池性能。

一、電極材料對電池性能影響

1.1 活性物質形貌的影響

在鋰離子電極材料中,一般而言,活性物質的粒徑減小,就會提高電極材料的離子電導率,進而提升電極整體的導電能力,改善電池倍率性能。當活性物質粒徑減小,電極材料中Li+的擴散路徑縮短,有利于Li+進行傳輸。

大量的研究工作都表明使用小顆粒的活性物質會對電極電化學性能產生有利影響,但在減小活性物質粒徑的過程中也會出現一些問題和挑戰。

第一,小顆粒(特別是納米顆粒)的活性物質和導電劑的表面積比較大,有利于電解液催化分解,在其表面形成一層凝膠膜,消耗了電解液。

第二,在電極工作過程中會在其表面形成SEI膜,該過程同樣消耗電解液和Li+。

第三,活性物質顆粒尺寸過小,導致電極材料壓實密度過低,降低能量密度。

當顆粒直徑小于某一細小尺寸時,顆粒的布朗運動效應就不能忽略,所以由于細小顆粒的布朗運動,而使得顆粒之間產生激烈碰撞,使漿料產生絮凝,更易導致出現分離現象。

因此在選擇活性物質粒徑大小的時候,不能單純靠減小顆粒尺寸來提高電極性能,還要綜合考慮其帶來的不利影響。

1.2 導電劑性質的影響

要使導電劑能夠完美地發揮作用,必須保證其在漿料中均勻分布,不僅是整體體積的宏觀分布,還包括顆粒層面上的微觀分布。但是導電劑的分布情況并不是僅僅依靠漿料的攪拌效率,還受到導電劑本身性質的影響。

現在電極材料中常用的導電劑有顆粒狀的SuperP、科琴黑,纖維狀的氣相生長碳纖維(VGCF)、碳納米管(CNTS),片狀的KS-6、SFG-6、石墨烯等。在富鋰錳基材料中,對比SuperP、KS-6、VGCF和石墨烯四種導電劑的導電效率,SuperP能夠均勻分散形成完整的導電通路,電極電阻最小,表現出優異的倍率和循環性能。KS-6沒能形成良好的導電通路,表現出的電化學性能最差。

有一些炭黑導電劑不僅可以起到增大電極材料電導率的作用,還能使漿料穩定,防止漿料出現分離、凝聚的作用。在漿料制備初期損耗模量大于儲存模量,使漿料呈流體狀,有非常小的屈服強度。再添加一定量的炭黑之后,漿料的存儲模量逐漸大于損耗模量,漿料呈凝膠狀,具有較大屈服強度來有效地防止漿料出現聚沉、分離。

導電劑的存在還可以影響電解液在電池體系內的分布。由于受鋰離子電池的空間限制,注入的電解液量是有限的,一般處于貧液狀態,而電解液作為電池體系內部連接正負極的離子體,其分布對鋰離子在液相中的遷移擴散有著至關重要的影響。當一端電極中導電劑含量過高時,電解液富集在這一極而使另一極的鋰離子傳輸過程緩慢,極化度較高,在反復循環后容易失效,從而影響電池的整體性能。

導電劑的含量只需達到一個最佳值,而不是越大越好,太多就會使電極密度減小,電池容量下降,如果太少則會導致電極中活性材料利用率不高,且在較高倍率下的放電性能會有所降低。由此可以看出,不同種類的活性物質在粒徑、形貌及其自身的化學性質方面差別較大,不同的導電劑對其導電能力也產生很大不同,不可能存在一種導電劑對任何的電極材料都能起到優異的導電能力。

因此在實際生產應用中,要根據所選用的活性物質來選擇出最適用的導電劑以及添加量。

1.3 粘結劑性質的影響

粘結劑是鋰離子電池電極中的非活性成分,主要在活性物質、導電劑和集流體之間起到連接作用,使它們之間具有整體性,減少電極阻抗。同時使極片具有良好的機械性能和加工性能,可以滿足實際生產的需要。

不同活性物質和導電劑使用的粘結劑種類也不同。目前,聚偏二氟乙烯(PVDF)、羧甲基纖維素鈉(CMC)、聚丙烯酸(PAA)和海藻酸鈉主要用于負極粘結劑,聚偏二氟乙烯(PVDF)和聚四氟乙烯(PTFE)主要用于正極粘結劑。因此需要根據實際活性物質的種類來合理選擇最佳的粘結劑。

粘結劑不僅可以起到連接的作用,還能在一定程度上防止漿料凝聚。由于鋰離子電池漿料屬于非牛頓流體,分散好的漿料其許多內部結構參數會隨著時間逐漸衰減,活性物質和導電劑容易恢復到聚集的狀態,因此,需要通過提高漿料粘度使顆粒的動能減小,防止顆粒由于較大動能而克服顆粒間排斥力聚集在一起。而實際涂布過程又要求漿料粘度不能太大,這在一定程度上限制了粘結劑的這個作用。

在活性物質顆粒尺寸一定的情況下,粘結劑的分子量越大,漿料表現出的各方面力學性能越好。粘結劑分子量越大其分子鏈越長,在吸附到活性物質和導電劑表面時,其較長的分子鏈可能連接多個顆粒,眾多的分子鏈交錯在一起使顆粒之間的連接更加緊密,不僅可以使漿料呈現凝膠狀,起到防止漿料聚集的作用,還能使極片在干燥后具有更好的力學性能。

但分子量過大則會造成PVDF在NMP中的溶解性和在電極中的分散性下降。不僅如此,高分子量的PVDF結晶度高,對電極中電子和質子的遷移阻力大,由此也會造成極片的阻抗高,充放電過電位大。因此,粘結劑的選擇并不是分子量越大越好。

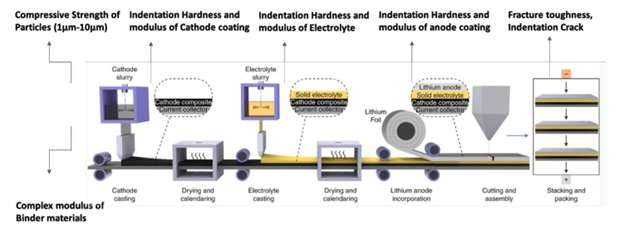

二、漿料制備工藝的影響

2.1 漿料攪拌方式的影響

不僅物質本身的理化性質可以對電極電化學性能產生影響,漿料制備的分散方式也對電極電化學性能產生較大影響。下面將對流體力剪切分散、球磨分散和超聲分散三種分散方式對電極電性能產生的影響作簡要說明。

2.1.1 流體力剪切分散影響

流體力剪切分散主要依靠分散器中的分散槳作用于流體媒介產生剪切力,使漿料中的各物質均勻混合。剪切力的大小受剪切速率、漿料中集聚顆粒的截面積和漿料粘度影響。在漿料制備過程中包含兩個子過程:顆粒的分散與再結合。只有當兩個過程達到平衡時漿料才處于穩定的狀態。

傳統工藝中的葉輪剪切/循環特性,可以把葉輪的作用分為兩大類:第一類是對葉輪附近產生的剪切作用;第二類則是通過葉輪泵出的流量產生循環作用。漿體的進一步分散作用主要依靠葉輪的剪切作用,而葉輪的流量決定了葉輪的分散能力。

在離葉輪端部較遠的區域,總會存在一層漿料始終停滯不動,這個區域也就是人們常說的“死區”。所用的分散設備的工作面積越大,加之制備的漿料的粘度越高,“死區”的問題就會越嚴重。

就算使用不一樣的葉輪及分散結構,死區的問題還是不能完全解決,所以在制備鋰離子電池漿料時,所制得的電池漿料就會出現分散不均勻、粉體顆粒與粘合劑接觸不均勻、易分層和發生硬性沉淀等一系列問題。

鋰離子電池漿料的混合分散過程可以分為宏觀混合過程和微觀分散過程,這兩個過程一直都會存在于鋰離子電池漿料制備的整個流程。把雙行星分散設備作為宏觀混合單元溶入到鋰離子電池漿料快速分散系統之中,把超剪切分散裝置作為微觀分散控制單元,這將會大大提高了鋰離子電池漿料的分散效果和效率。

采用這種基于流體剪切分散設備制備的漿料,其顆粒分散與結合達到平衡時的顆粒尺寸一般大于100nm,也就是說,即使初始顆粒的尺寸是幾納米或幾十納米,最終制備的漿料粒徑尺寸一般也會大于100nm。在漿料內部顆粒分散與再結合的過程中,再結合的顆粒密度要比初始沒分散時要大,孔隙率減小。隨著剪切強度的增大,孔隙率逐漸減小,不利于Li+的大量傳輸。

但隨著剪切強度增大,漿料混合的均勻程度越高,達到平衡時的顆粒粒徑越小,因此需要在電極內部結構與漿料混合程度之間尋求一個合適的剪切強度進行分散。

另外,剪切力過大還會打斷粘結劑的分子鏈,使分子鏈長度變短,削弱粘結劑的作用。因此是否選用高剪切分散要充分考慮活性物質、導電劑的顆粒尺寸、平衡后的粒徑尺寸、漿料密實度與粘結劑的自身性質。

2.1.2 球磨分散影響

球磨分散也被廣泛應用于鋰離子電池漿料的分散。這種分散方法在制備漿料時具有許多優點,如沒有預混合步驟、維修費用低、沒有溶劑揮發和污染、操作簡單等。但球磨分散的缺點是效率低,需要很長的分散時間才能達到要求的分散程度。

利用球磨法分散三元正極材料時可以減小材料粒徑,其減小程度與球磨時間和球磨速度有關。在輕度球磨的條件下,球磨后的材料在容量、倍率性能、容量保持率方面都有了較大提高。但是高轉速球磨增加了電荷傳輸電阻,使材料各項電化學性能都有不同程度的下降。

雖然適當的球磨強度可以很大程度地提高材料的電化學性能,但是球磨分散后的材料其表面形貌發生了很大變化。由于顆粒與顆粒、顆粒與磨球之間強烈的相互作用,當顆粒形貌對于材料性能有較大影響時,球磨分散工藝將不再是有效的分散方法。

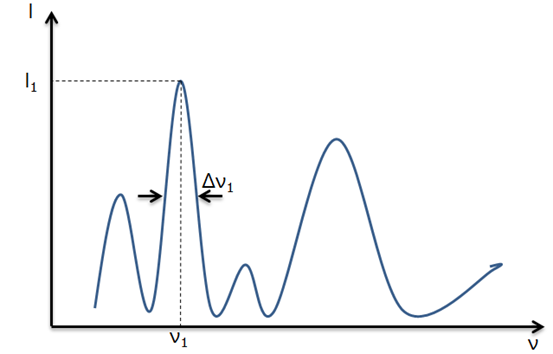

2.1.3 超聲分散影響

超聲分散的原理是聲空化效應,即當超聲強度達到一定閾值時,溶液中生成大量氣泡并生長,當氣泡尺寸達到某一臨界值,氣泡立即破裂并產生沖擊波,沖擊波帶動流體流動,從而起到分散的作用。超聲分散應用到電極漿料制備有其獨特的優勢和特點。

相對于固含量低的漿料,超聲分散更適用于固含量相對較高的漿料。就漿料而言,高固含量是有利的。固含量升高會使漿料中的活性物質、導電劑不易發生沉降,有利于漿料的均勻性,并且能夠減少溶劑用量,減少涂布干燥時間,提高電池制作效率。

但是超聲分散也存在一些問題,最顯著的問題是會打斷高分子粘結劑的分子鏈,降低粘結劑的粘結作用。當超聲波強度過高,氣泡數量短時間內迅速增多,瞬間產生的大量氣泡不能有效地通過溶液,從而減少空化并降低了分子鏈斷裂率。

超聲分散中分子鏈打斷除了受超聲強度影響,還受到溫度、漿料濃度、分子鏈分子量等因素影響。隨著溫度升高,分子鏈的斷裂率升高;漿料濃度越高,分子鏈斷裂率越低;粘結劑分子量越高,超聲過程中分子鏈的斷裂率越高。

2.2 加料順序對電池性能的影響

現在電極漿料的制備工藝大致為一步法與多步法或濕混與干混的區別。通常來說,采用多步法制備的電極的電化學性能要優于一步法,干混工藝要優于濕混工藝。但是電極性能不只是受勻漿工藝的影響,還受到其材料本身性質的影響。因此,對于不同的漿料(不同的活性物質、導電劑、粘結劑和溶劑),其最佳的攪拌工藝也有所不同的。

Kim KwangMan等研究了正極物質混合順序對鋰離子電池電極特性的影響,采用四種方式對正極物質進行混合:

方法一,導電劑和粘結劑膠液先進行混合再加入活性物質和溶劑進行混合;

方法二,活性物質和粘結劑膠液先混合,再加入導電劑和溶劑進行混合;

方法三,活性物質、粘結劑、導電劑、溶劑同時加入進行混合;

方法四,活性物質和導電劑先進行干混,再加入粘結劑膠液進行混合,最后加入溶劑進行攪拌。

實驗結果表明,方法四制備的漿料表現出最低的粘度,分散性最好。由于最初活性物質與導電劑的干混過程可以使顆粒較小的導電劑均勻分布在活性物質顆粒表面,增大了電極的電導率,電池循環特性也最好。這從一定程度上說明了在漿料混合過程中干混方式要優于濕混方式。

2.3 漿料添加劑對電池性能的影響

添加劑是鋰離子電池漿料中非常重要的成分,在漿料制作過程中或制作完成后,漿料中的各種物質會隨著時間變化又逐漸發生團聚,大顆粒物質會發生沉降,導致漿料分散不均勻,添加劑能夠與漿料中活性物質或導電劑顆粒發生相互作用產生靜電力或空間位阻從而阻止團聚發生。

在正極漿料中添加卡波姆樹脂,可以觀察到極片的孔隙率提高,集流體與物質之間的粘附力增大,剝離強度提高,并且受電解液破壞的能力增強。隨著漿料中卡波姆樹脂含量的提高,電池的極化現象明顯減弱,電池電極表面鈍化膜與雙電層的阻抗顯著降低,電池的循環性能得到提高。

雖然添加劑可以有效地改善漿料的分散性以及電化學性質,但是其屬于非活性物質,其含量也會影響電池的能量密度。由于現在商業化的鋰離子電池能量密度本就不高,因此應嚴格控制添加劑的使用量。

三、結論與展望

在研究過程中,為了提高鋰離子電池各方面性能,研究人員大多主要將精力放在活性物質的改性與研發上,而忽略了電極制作過程中導電劑、粘結劑與活性物質的性質與相互作用,以及電極制作工藝過程的影響。只靠改善材料性能來提高鋰離子電池性能,很難達到很高的水平,只有與工藝過程相結合,才會較大程度使電池性能得到提升。

本文的目的就是使電極材料的理化特性與電極制作工藝最優化相結合,在充分發揮出電極材料應有性能的同時,降低電池生產成本,促進鋰離子電池的商業化應用,推進新能源產業的發展。

作者:薛戰勇,田爽,張一鳴,劉兆平

編輯:jq

-

鋰離子電池

+關注

關注

85文章

3215瀏覽量

77545 -

導電劑

+關注

關注

3文章

24瀏覽量

8432 -

電極材料

+關注

關注

0文章

82瀏覽量

6561

發布評論請先 登錄

相關推薦

電子耦合在電路中的作用

導磁材料的主要性質有哪些

渦流損耗的大小與鐵芯材料的性質有關嗎

渦流損耗的大小與鐵芯材料的性質

弦采集儀巖石樁基施工相互作用監測中的幾個方面

全國首屆量子精密測量產業發展大會召開,全球首臺可商用低溫

用光子連接懸浮在真空中的納米粒子,并控制它們之間的相互作用

通過TriVista高分辨率光譜測量系統測量量子材料的精細結構和自旋相互作用

激光加工技術的光源性質

Lewis酸堿和庫侖相互作用的協同效應用于高性能鋅-碘電池

什么是光譜?如何表示光譜?

剖析材料性質之間的相互作用對電池性能的影響

剖析材料性質之間的相互作用對電池性能的影響

評論