硅 (Si) 基功率器件由于其技術的成熟性和相對容易的可獲性,長期占據著電力電子行業的主導地位。然而,碳化硅 (SiC) 器件因其先天的巨大優勢能夠很好地契合當前的工業趨勢,正在獲得越來越多的采用。

這種寬禁帶 (WBG) 半導體器件不僅能夠提供比其 Si 同類器件大得多的功率密度,還能提供更好的導熱性及更高的功率轉換效率。而這些特性對于要求高度節能和快速充電的電池相關應用而言,都是特別重要的。

本文介紹了車載充電機 (OBC) 系統的設計思路,以及 SiC 在 OBC 應用中相比 Si 的優勢,且重點關注雙向充電機。Si 基和 SiC 基 OBC 的參考設計比較,詳細地說明了在 OBC 應用中 SiC 相比 Si 的實際優勢,同時還進行了成本節約分析,并介紹了其為系統帶來的具體好處。

為什么選擇 SiC?

SiC 已經滲透到眾多電力電子應用領域,包括電源、太陽能逆變器、其他可再生能源的功率轉換以及工業電機驅動的逆變器等。結合其在臨界電場 (2.2 × 10^6 V/cm)、電子速度、熔點 (300°C) 和熱導率 (4.9 W/cmK) 等方面獨特的優勢,SiC 適用于從低功率器件到大功率系統的多種應用。

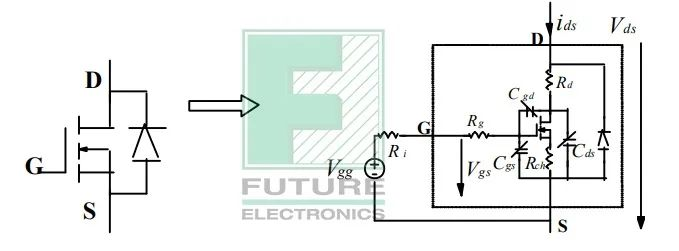

在晶體管級別,采用 SiC 可以帶來低導通電阻 (R(DS)on),減少導通損耗,進而可用于高電流應用。與 Si 基 IGBT 相比,SiC 器件電容更低,高開關頻率下的開關損耗更少,且濾波器和被動元件的尺寸更小,同時整體熱管理系統也更為簡單。

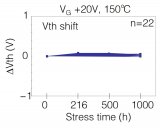

Wolfspeed 專長 SiC 系統的設計和開發,覆蓋從基礎晶圓開發到采用 SiC 器件的設計和支持。表 1 詳細說明了 SiC 的優點,以及 Wolfspeed 在 SiC 領域的專長能夠帶來的綜合優勢。

表1

這些令人滿意的特性推動了 SiC 基 AC/DC 和 DC/DC 轉換器在低功率到高功率電動車的采用。特別是在電動自行車、混合動力電動汽車 (HEV)、插電式混合動力電動汽車 (PHEV) 和各種純電動汽車 (BEV)(包括通勤汽車和商用卡車)中使用的 OBC,以及功率超過 3.3 kW、可為電動汽車電池快速充電的更高功率 OBC 系統。

這樣做的好處包括,簡化充電過程,并使這項技術更易被習慣原有內燃機車的消費者所接受(通過降低里程焦慮的負面影響)。

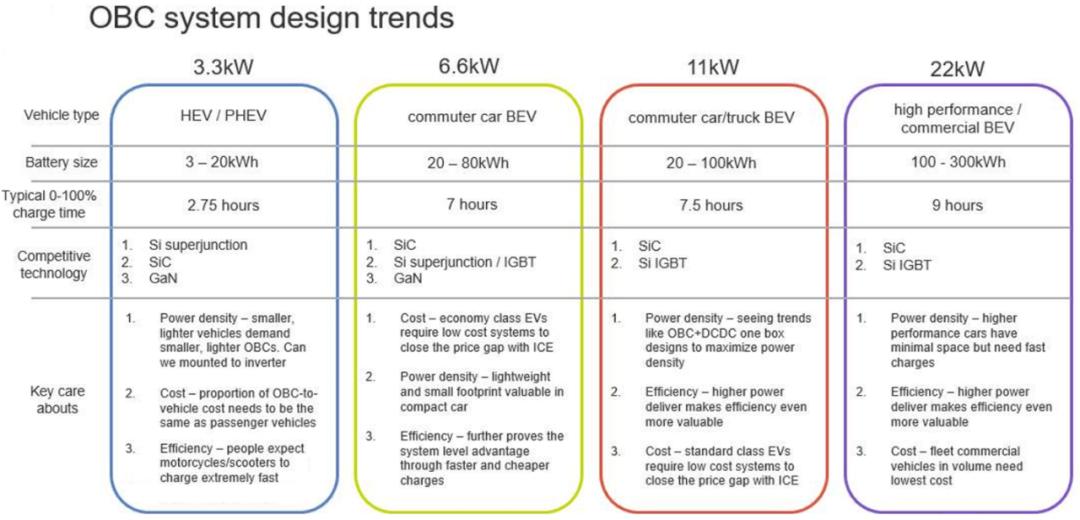

基于這些原因,充電時間和充電后的有效車輛續航里程成為車輛制造商的關鍵參數,而這兩個因素由電池尺寸和額定充電功率所決定。充電功率范圍從 3.3 kW 和 6.6 kW 的低功率單相系統到 11 kW 和 22 kW 的大功率系統。圖 1 展示了 3.3 kW、6.6 kW、11 kW 和 22 kW OBC 相關的典型車型、電池尺寸、從 0% 至 100% 的充電時間以及競爭性技術。

圖 1. OBC 相關的車型、電池尺寸、從 0% 至 100% 的充電時間和競爭性技術的比較

車型涵蓋從通勤汽車 BEV 到類似電動卡車等更大型且更高性能的 BEV。如圖所示,即使充電功率高 3 倍多,更大容量的車輛從 0% 到 100% 的充電時間仍更長。這使得 OBC 尤其適合大功率系統,也就是說,可以使得損耗的功率更少,充電速度也更快。

除了 OBC 效率之外,成本、重量和尺寸等參數也非常關鍵,這可為空間余量有限的車輛更輕松地安裝更小型、更輕量的 OBC。此外,消費者和 OEM 承擔的 OBC 成本將直接影響制造商的資本支出/最終贏利,以及消費者購買的意愿。為了保持競爭力,OBC 必須幫助電動汽車達到內燃機車輛的價格點。

22kW 雙向 OBC 設計:Si 與 SiC 設計樣本對比雙向功率流的好處

正如我們先前在單向 OBC 設計方案 (LINK) 中所述,由于可以忽略二極管的損耗,雙向充電機在先天上就可以實現比單向設計更高的效率。單向DC/DC模塊采用 Vienna PFC 二極管,而單向 LLC 諧振轉換器可通過二極管橋完成輸出整流。

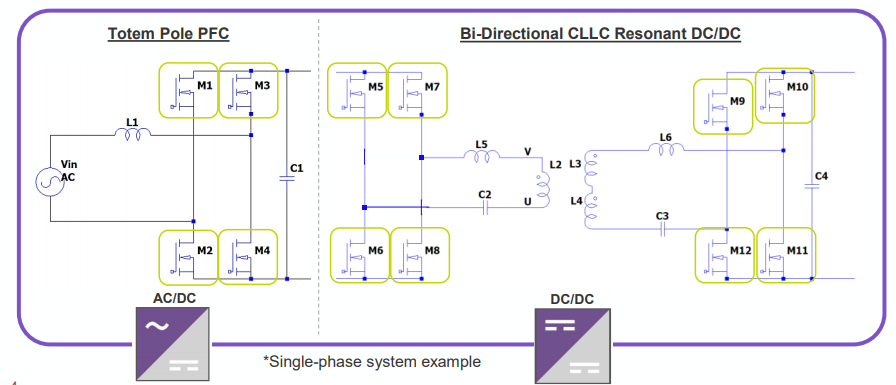

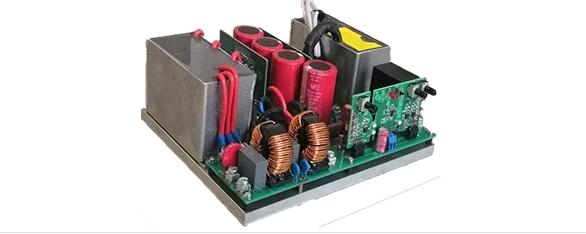

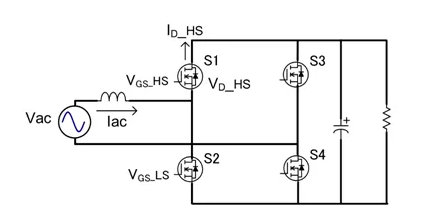

圖 2 展示的是單相雙向 OBC 的典型框架 — 全橋整流器被低損耗 SiC MOSFET 所取代,從而消除整流二極管正向壓降造成的損耗。這反過來可以降低功耗,從而簡化熱管理要求。

圖 2. SiC 基雙向 OBC

亞太地區正在引領電動汽車的雙向充電發展,同時全球總體趨勢也是在朝著采用雙向 OBC 邁進。憑借更高的系統效率,以及用于 V2-其他應用的潛力,包括車輛對家宅 (V2H, vehicle-to-home) 供電、車網互聯 (V2G, vehicle-to-grid) 的機會,以及車輛對車輛 (V2V, vehicle-to-vehicle) 充電使用案例(例如應急啟動另一輛電動汽車)。

22 kW 雙向 OBC:Si vs. SiC

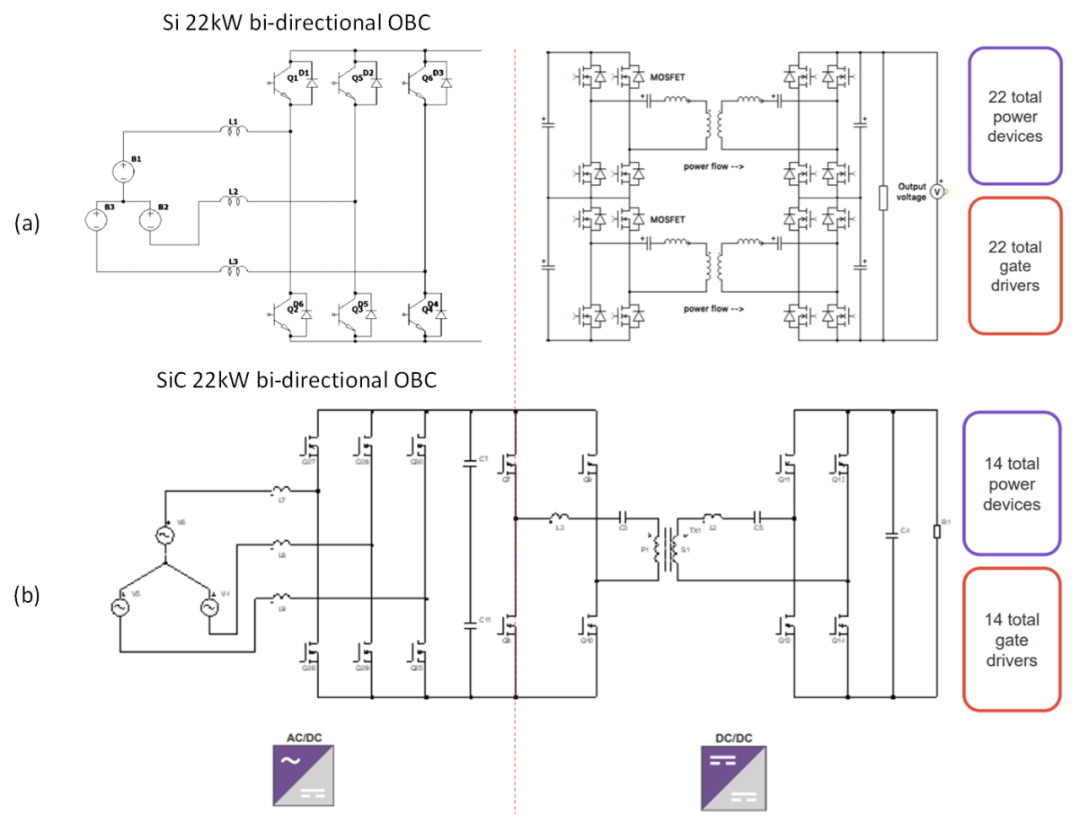

如前面圖 1 所示,采用 Si 超結技術的 Si 基雙向 OBC 與 Si 基 IGBT 是 SiC 雙向 OBC 的主要競爭技術。但是,本段內容將說明 SiC 如何在所有相關方面(成本、尺寸、重量、功率密度、效率)超越這些技術。讓我們從圖 3 開始,這是 Si 基和 SiC 基 22 kW 雙向 OBC 的參考示意圖,比較了功率器件和柵極驅動的數量。

圖 3. (a) Si 基和 (b) SiC 基 22 kW 雙向 OBC 示意圖

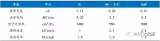

表 2 列出了(第一個)AC/DC 圖騰柱 PFC 級和(第二個) DC/DC 雙向 CLLC 諧振級的各自規格。從圖表中可以明顯看出,從 Si 設計轉到 SiC 設計,功率器件和柵極驅動的數量都減少 30% 以上,開關頻率提高一倍以上。這降低了功率轉換系統的組件尺寸、重量和成本,同時提高運行效率。

表 2. 22kW 雙向 OBC: Si vs SiC

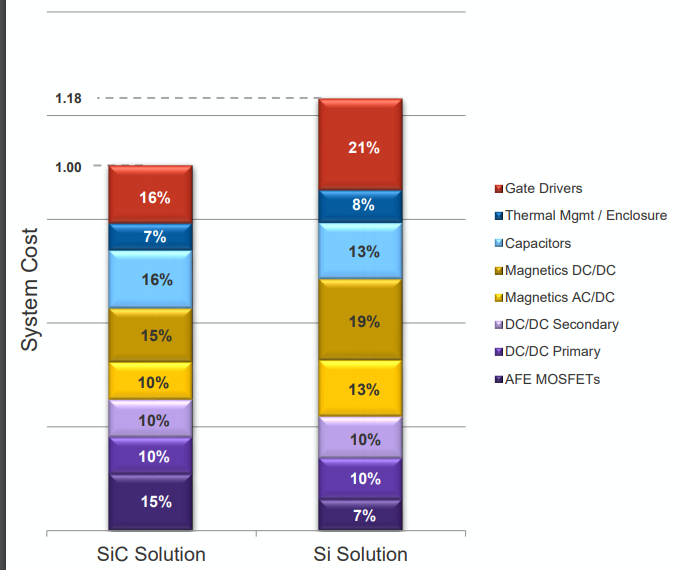

圖 4 進一步細分成本節約,將其分為 Si 和 SiC 系統的成本。Si 系統比 SiC 系統高出近 20% — 這主要是由于 DC/DC 模塊中有相對大量的柵極驅動和磁性元件。盡管相比單個 Si 基二極管和功率晶體管,分立式 SiC 基功率器件的成本更高。但在系統中采用時,SiC 器件的性能可減少所需元件的數量,從而降低電路元件成本以滿足支持各種功率器件功能的要求。

圖 4. 采用 SiC 與 Si 的 22kW 雙向 OBC 系統成本明細比較

除了成本節約之外,SiC 系統在 3 kW/L 的功率密度下可實現 97% 的峰值系統效率,而 Si OBC 僅可在 2 kW/L 的功率密度下實現 95% 的效率。這一系統效率的提升可為消費者帶來每年平均 40 美元的能源節約。

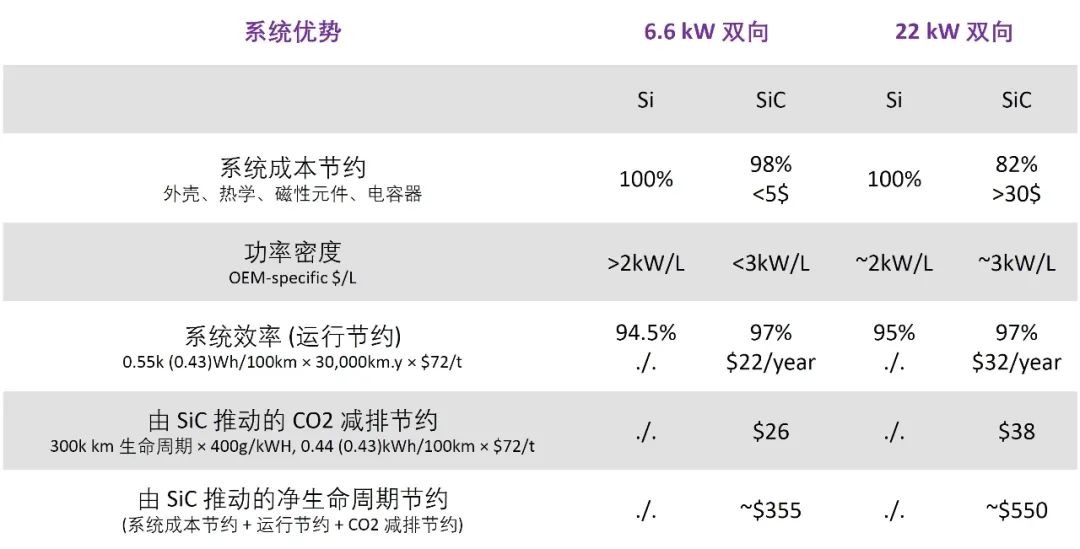

表 3 對比了 6.6 kW 和 22 kW 雙向 OBC 的 Si 和 SiC 方案的成本、功率密度、運行節約和CO2 減排。OBC 的功率越高,所帶來的節約也就越多。6.6 kW 和 22 kW 雙向 SiC 基 OBC 的物料清單 BOM 成本更低,最終可為 OEM 廠商帶來系統成本的降低。

再加上運行節約以及由 SiC 所推動的 CO2 減排,轉嫁到消費者身上的成本也將減少,進而縮小了與內燃機解決方案的價格差距,并為CO2 減排做出貢獻。

表 3. SiC 系統優勢

關于英文原稿,敬請點擊訪問:

https://www.wolfspeed.com/knowledge-center/article/why-choose-sic-over-si-for-your-next-bidirectional-on-board-charger-design

編輯:jq

-

IGBT

+關注

關注

1265文章

3762瀏覽量

248364 -

晶體管

+關注

關注

77文章

9641瀏覽量

137876 -

SiC

+關注

關注

29文章

2771瀏覽量

62468 -

OBC

+關注

關注

10文章

157瀏覽量

17791

原文標題:CREE | 為什么在新一代雙向OBC設計中選擇SiC而非Si ?

文章出處:【微信號:wc_ysj,微信公眾號:旺材芯片】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

應用筆記 | SiC模塊并聯驅動振蕩的抑制方法

OBC DC/DC SiC MOSFET驅動選型及供電設計要點

威兆半導體發布新一代高性能SiC MOSFET

6.6kW OBC SiC型號SEC-6D6KW-OBC-SIC-GEVB評估板數據手冊

英飛凌科技推出新一代碳化硅(SiC)MOSFET溝槽柵技術

SEC-6D6KW-OBC-SIC-GEVB評估套件數據手冊

英飛凌發布新一代碳化硅(SiC)MOSFET溝槽柵技術

菲力爾將推出新一代聲學成像儀FLIR Si2系列

功率電子器件從硅(Si)到碳化硅(SiC)的過渡

使用碳化硅SiC進行雙向充電機OBC設計

為什么SiC在功率應用中戰勝了Si?

為何在新一代雙向OBC設計中選擇SiC而非Si ?

為何在新一代雙向OBC設計中選擇SiC而非Si ?

評論