摘要:InSb紅外焦平面探測器在中波紅外波段占據重要地位,但十字盲元問題嚴重降低了探測器的性能。通過聚焦離子束定位剝離手段,發現了十字盲元區域的銦凸點失效。

進一步檢測發現,銦凸點制備參數欠佳。通過改進銦凸點形狀和增加高度,加強了焊接面的牢固度。此后發現極少InSb器件存在十字盲元問題。在80℃ 下對銦凸點改進后的InSb紅外器件進行了14天烘烤。

經測試,十字盲元數目保持不變,銦凸點的可靠性較好。改進銦凸點制備技術可有效解決十字盲元問題。互連失效是十字盲元問題的主要原因。以此類推,該方法可解決所有InSb紅外器件的十字盲元問題。

0 引言

InSb單晶屬于直接帶隙半導體材料,其光吸收形式為本征吸收,77K 溫度下的禁帶寬度為0.228eV,響應波段為15.5μm 。InSb紅外焦平面探測器具有量子效率高、光吸收能力強、探測率高等優點,在紅外探測領域發揮著十分重要的作用。

美國雷神公司和洛克希德·馬丁公司、英國Selex公司、法國Sofradir公司、以色列SCD公司是InSb紅外探測器研究領域的主要代表。

InSb紅外探測器由InSb紅外器件、杜瓦和制冷器等幾個部分組成。其中,InSb紅外器件通過成結、臺面制備、鈍化、電極制備等技術獲得焦平面陣列。利用銦凸點對焦平面陣列與讀出電路進行電極互連,并實現歐姆接觸。

然后經過底部填充、背面減薄以及增透過程,完成整個器件的制備。InSb紅外器件的性能決定整個探測器的探測水平。

本文對引起倒裝式InSb紅外探測器失效的十字形盲元(以下簡稱“十字盲元”)問題進行研究。具體來說,先對InSb紅外焦平面探測器的十字盲元現象進行故障描述和分析,然后利用材料檢測手段對存在此類故障的InSb紅外探測器進行解剖分析。

針對定位出的技術問題,改進探測器制備技術,并對其結果進行試驗驗證,從而解決十字盲元問題。

1 十字盲元問題的分析與定位

在測試評價 InSb 紅外探測器的過程中發現,部分探測器存在分散或集中的十字盲元。從信號上來看,十字盲元中心的像元信號約低于正常信號的20%,與中心像元最近的4個像元信號約為正常像元信號的1.012倍;

在電平圖上表現為“+”形高電平連續像元,通過對InSb紅外探測器的結構、制備過程及測試條件進行分析,可以確定十字盲元問題是在InSb紅外器件制備過程中產生的。

對于含有較少十字盲元的 InSb 紅外器件,在80℃下進行14天高溫烘烤后測試發現,其十字盲元數目大幅增多,如圖2所示。因此,InSb 紅外器件一旦測出有十字盲元,即可判定為不合格。十字盲元嚴重降低了器件的成品率。

為了了解十字盲元的產生原因,對有十字盲元問題的 InSb 紅外器件進行聚焦離子束(Focused Ion Beam,FIB)定位剝離分析。先腐蝕去除InSb器件的增透膜,再用HF與H2O2的混合腐蝕液對InSb進行腐蝕,使InSb材料剩余35μm,以減少檢測設備的損耗,從而完成制樣準備。

結合電平圖與 InSb 紅外器件位置的對應關系,對樣品進行FIB定位剝離,并配合掃描電子顯微鏡進行觀察。

可以發現,十字盲元區域內鈍化層厚度均勻,電極孔尺寸均勻,InSb/Si讀出電路與電極緊密接觸,電極與銦凸點接觸良好,但焦平面陣列與讀出電路之間的銦凸點接觸不良。因此,十字盲元問題初步歸因于銦凸點失效。

InSb紅外探測器在約77K 溫度下測試和工作,而InSb紅外器件平時都在室溫條件下儲存。因此,每次測試都會由于溫度的劇烈變化而產生很大的應力,這可能會使銦凸點焊接面斷裂。

部分像元的銦凸點焊接面較小,在導電過程中可能會熔斷,使像元成為死元。由于紅外器件均進行多次測試,倒裝式紅外器件都采用底部填充技術,使溫度沖擊所產生的應力主要分布的位置由銦凸點變為整個紅外器件內部。

因此由應力造成銦凸點斷裂的情況大大減少。此外,在互連工藝前的銦凸點篩選中,對其尺寸和均勻性有較嚴格的要求,由此排除了因工藝重復性不佳造成較多銦凸點接觸不良的情況。因此,解決十字盲元問題需要對互連工藝的相關制備技術進行排查。

通過對互連調平對準、壓力、保持壓力時間以及互連后銦凸點回流條件等進行一一排查,發現這些因素與銦凸點失效均沒有關聯。然后利用共聚焦顯微鏡對互連前兩端的銦凸點高度和形狀進行檢測,發現焦平面陣列端的銦凸點高度約為10μm,呈柱體狀;

而讀出電路端的銦凸點高度約為5μm,也呈柱體狀。由于銦凸點的橫向尺寸很難減小,而較大的高寬比有利于降低銦凸點承受的應力,經論證可知,互連后銦凸點的最優高度約為8-10μm ,可提高銦凸點的可靠性并能防止橫向銦凸點之間粘連。

通常兩端的銦凸點高度偏差約為12μm,互連工藝的調平對準偏差也約為12μm,即總偏差約為36μm。但經檢查發現,互連前銦凸點的高度總和約為15μm。

在保證互連后銦凸點高度處于最優值時,很難保證銦凸點焊接面的牢固性,所以銦凸點的尺寸設計不妥容易造成兩端銦凸點接觸不良。因此,需要重新設計銦凸點尺寸并對其進行試驗,以驗證銦凸點失效是否會導致十字盲元的產生。

2 試驗驗證

2.1 器件制備技術參數優化

InSb紅外探測器的焦平面陣列與讀出電路兩端的銦凸點均為柱體,在互連過程中容易產生滑移,導致焊接面較小,且多次導電時易發生熔斷,進而形成死元。此外,由測試帶來的高低溫變化會使紅外器件變形,銦凸點也會產生較大的側向形變。

在多次反復形變后,銦凸點容易發生斷裂,造成銦凸點失效。因此,本文將優化原有的銦凸點制備技術。為了降低互連對準的難度,采用一端為柱體、一端為球體的銦凸點制備方法。此時,柱體表面積小,而球體表面積大。

互連過程相當于將柱體銦凸點插入球體銦凸點體內,降低了粘連的概率,并有利于提高互連成品率。由于球體銦凸點需經過高溫處理才能獲得,考慮到焦平面陣列在高溫下容易發生I-V失效,因此選定硅讀出電路端的銦凸點為球體,焦平面陣列端的銦凸點為柱體。

同時,銦凸點兩端的高度總和需要考慮互連后銦凸點的高度和工藝偏差。將兩端的銦凸點高度均設為10μm,保證在偏差允許的情況下實現有效互連。

重新設計光刻版圖,在工藝中采用優化的銦凸點制備方法。完成InSb紅外器件制備后,進行封裝和低溫檢測。可以發現,電平圖上的十字盲元極少,經統計,改進銦凸點制備技術后,出現十字盲元問題的紅外器件數量低于原來的10% 。由此證明十字盲元問題的故障定位準確,確實由銦凸點失效造成。這種改進方法可有效抑制十字盲元的產生。

2.2 高溫烘烤試驗

改進方法后,十字盲元問題得到有效抑制,且單支 InSb 器件的十字盲元數目較少,但不能將其徹底消除。針對故障定位前高溫烘烤使十字盲元數目激增的現象,我們需對技術改進后的InSb器件進行試驗驗證。

隨機選取3個在銦凸點制備技術改進后仍有十字盲元的InSb 紅外器件,并在80℃下對其進行14天高溫烘烤。烘烤結束后進行封裝和低溫測試。

可以發現,經過高溫持續烘烤,十字盲元數目沒有變化。本文優化的銦凸點制備技術可以有效提高銦凸點的焊接面積,且對高溫持續烘烤有較強的耐受性。因此,掌握好銦凸點相關制備技術,即可有效解決十字盲元問題。

在常見的n-on-p型HgCdTe紅外探測器測試評價中,銦凸點失效一般表現為單個盲元,極少衍生出十字盲元現象。而InSb紅外探測器優先采用 p-on-n結構,n型吸收層的多數載流子濃度低,少子壽命長。

銦凸點失效的像元吸收層內的少子可參與周圍臨近像元的導電過程,由此形成中心信號低、臨近信號高的盲元,并在電平圖上表現為“+”形高電平連續像元(即十字盲元)。

但十字盲元的成因不光只有銦凸點失效。凡是造成互連失效、電路元失效等導致存在多余n型吸收層的情況均易引起十字盲元問題,其中互連失效是最主要的原因。

本文討論的十字盲元問題是由銦凸點高度和形狀均欠佳導致銦凸點失效所引起的。通過提高銦凸點的高度和制備較普遍的球體與柱體銦凸點組合,已解決128 ×128 InSb紅外器件的銦凸點失效問題。但面對大面陣、高集成化的InSb紅外器件,還需進一步優化互連相關制備技術。

比如文獻報道的微管電極、微針電極與讀出電路銦凸點互連,均有利于提高互連成品率,降低十字盲元的出現幾率。如果探測器研制指標允許,也可以在InSb背面制作微透鏡。入射光通過微透鏡匯聚到像元中心處,能有效降低相鄰像元之間的串音,進而減少十字盲元的產生。

3 結束語

本文對引起倒裝式InSb紅外探測器失效的十字盲元問題進行了現象描述和故障分析,并采用先進的聚焦離子束檢測手段對其進行了定位剝離和技術分析。針對明顯的銦凸點失效問題,優化了銦凸點制備方法。經試驗證實,該方法可有效解決小面陣InSb紅外器件的十字盲元問題。

經理論分析可知,十字盲元是由多余 n型吸收層內的少子參與臨近像元導電過程而引起的,互連失效是十字盲元問題的主要原因。對大面陣InSb紅外器件的十字盲元問題提出了有效的解決建議。本文所研究的內容對提高互連工藝的成品率和提升InSb紅外探測器的性能均具有重要意義。

本文內容轉載自《紅外》2021年第4期,版權歸《紅外》編輯部所有。

程雨,李忠賀,謝珩,肖鈺,黃婷

華北光電技術研究所

編輯:jq

-

探測器

+關注

關注

14文章

2619瀏覽量

72919 -

半導體材料

+關注

關注

11文章

520瀏覽量

29519

原文標題:InSb紅外焦平面探測器十字盲元問題的研究

文章出處:【微信號:MEMSensor,微信公眾號:MEMS】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

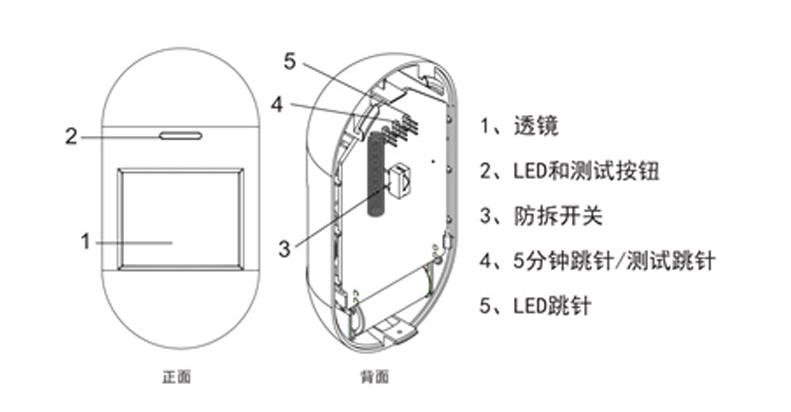

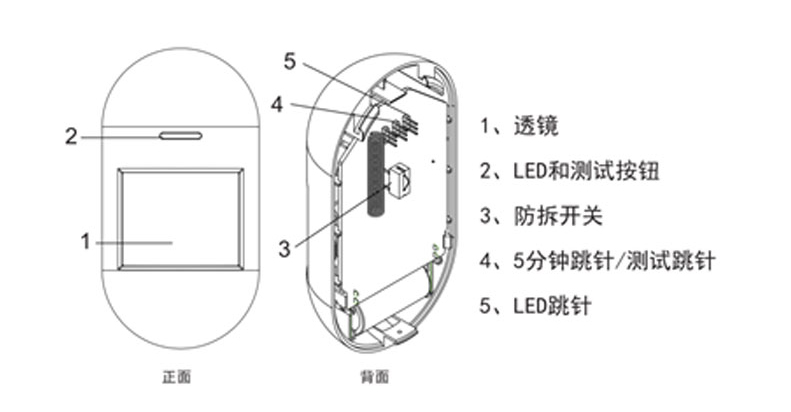

被動紅外探測器的特點和安裝使用要求

被動紅外探測器接線方法

被動紅外探測器與主動紅外探測器的原理比較

被動紅外探測器和主動紅外探測器的區別

什么是紅外輻射?紅外探測器的分類

探究InSb紅外焦平面探測器十字盲元問題

探究InSb紅外焦平面探測器十字盲元問題

評論