導語:數控加工制造產線紛紛選擇由數控車床、CNC加工中心搭配機器人組成生產系統,以實現更緊湊的產線布局,更智能柔性生產。部分企業也希求以機器人代替人工的方式,解決招工難、工人流動性強等問題。墨影科技移動協作機器人依托自主核心算法及多機調度系統,為CNC加工車間提供“機器人換人”的柔性智能產線升級解決方案。

1 時代:中國數控加工制造業發展迅速

20世紀40年代末,美國啟數控機床研究開端。1952年,美國麻省理工學院伺服機構實驗室成功研發出第一臺數控銑床,并于1957年投入使用。1958年,美國卡尼-特雷克公司首先研發成功第一臺加工中心,標志著制作領域開始進入數控加工時代。

1958年我國也開始數控機床研發,1965年開始批量生產三坐標數控銑床。五十多年發展,我國的數控加工制造產業發展變化極大,如今擁有上萬臺CNC加工中心的企業不在少數。

然而這些企業在社會及終端行業變化發展大潮之下,不得不面對很多問題。

2 難題:傳統上下料方式逐漸不適合行業發展需求

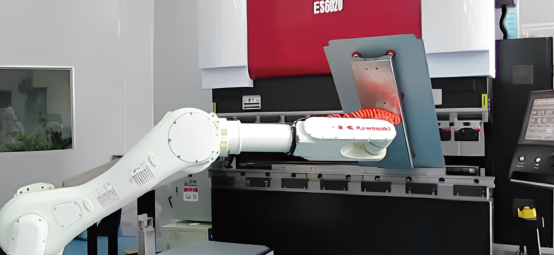

除去人工,當前市場常見的機床上下料還有交換托盤、桁架機械手、工業機械臂、AGV小車、復合機器人等形式,這些自動化設備將原料工件送至機床內,待加工完畢取出,重復操作。

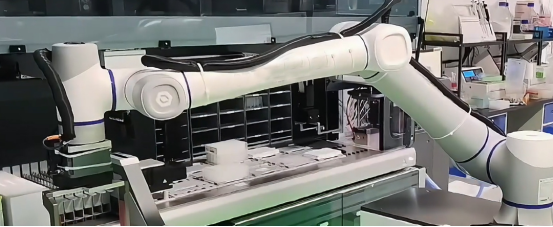

圖為桁架機械手上下料

使用上述自動化設備或人工進行機床上下料的方式,在產品相對單一、產量需求不高的情況下相對合適。然而,隨著社會變化,3C制造業、汽車電子等產業快速發展,這類自動化設備及人工上下料方式逐漸暴露出了其不足。

首先,以上自動化設備大多需要現場改造或較長調試周期,占地面積較大,結構復雜、維修不便,不利于自動化流水線的生產;

其次,3C類產品更新迭代速度快,而部分自動化設備物料輸送需要依托流水線,柔性不夠,不利于產品結構調整;

再次,即便使用工業機械臂+地軌、天吊方式,上下料仍然受限于單軌道行走方式,無法面對車間內布置的成百上千臺數控機床,實現真正的自動化上下料。

移動機器人倒是可以實現自主導航作業,在多臺數控機床車間精準找到點位,但是后續上下料依舊需要做定制化改造,或加入接駁裝置。

為了滿足柔性、節約成本,不少移動機器人、機械臂企業采用“移動機器人+機械臂”在CNC加工廠內進行嘗試。但實際調查表明,單一的移動機器人企業或機械臂企業對其他機器人產品融合使用的技術底蘊不足,如移動機器人與機械臂依舊由各自機箱控制,協同作業反應速度較慢,效果不佳。

再以人工為例:人工上下料勞動強度較大,人員較疲憊,其上下料操作精密程度卻又決定著產品的質量,生產效率及產品質量穩定性受到影響;人工有一定概率出現工傷事故,增加企業運營風險。

3 革新:基于移動協作機器人的解決方案

CNC加工車間問題諸多,龐大的市場吸引了一批優秀的機器人企業,針對特定環節(如最需改良的“機床上下料”)做出探索,在深圳墨影科技有限公司的潛心研究下,移動協作機器人(MCR)誕生。

墨影移動協作機器人是一種全新形態的機器人,它兼容移動運輸和多工位操作功能,相對于復合機器人,采用一體化設計,所有執行部件的運動控制由一個統一的控制器實現,能做到2000Hz同步協同控制,是復合機器人50-100Hz控制頻率的十倍甚至幾十倍。

技術對比

基于墨影移動協作機器人提供的解決方案,也最大程度上解決了CNC加工車間上下料的痛點。

其整體解決方案具體優勢如下

①快速部署:客戶現場安裝調試及調度調試,只需15個工作日完成,驗證期為7個工作日,整體工程總計22天。

②無需停工:整個方案施工過程中,無需對地面破壞式改造;設備安裝時,車間無需停止生產,人工自由操作。

③安全可靠:移動協作機器人使用協作機械臂,可參與人工環境,無需特設柵欄,多傳感器保障安全;底盤設有激光雷達、深度相機多種類監測設備,根據路障距離設置安全區、減速區、停止區,讓事故發生率下降99.99%。

④實現無休生產:車體狀態實時監控,搭載自動充電系統,狀態不佳即刻充電。搭配作業實現7*24小時生產,全年無休。

以國內某龍頭企業為例

國內某上市龍頭企業,在其工廠有2萬多臺CNC,主要生產手機玻璃,該企業想從勞動密集型行業轉向智能化工廠。

其中一條線總共118臺精雕機,分2個區,CNC1區有34臺設備,加工節拍16Pcs/H;CNC2區84臺設備,加工節拍26Pcs/H,車間無線網絡全覆蓋,但無ERP系統。以往該車間每臺加工中心都需要人工搬運物料,存在以下痛點:

①人工作業為主,勞動力成本逐年上升;

②現場人工作業強度較大,兩班倒,人員較為疲憊;

③員工離職率較高,人員招募較難,新員工熟練度不夠。

為解決痛點問題,墨影科技基于移動協作機器人(型號Q0-6-10、C-3-DS)提出解決方案,用機器人代替人工進行自動上下料工作,機器人末端用電控夾爪實現料架取放。

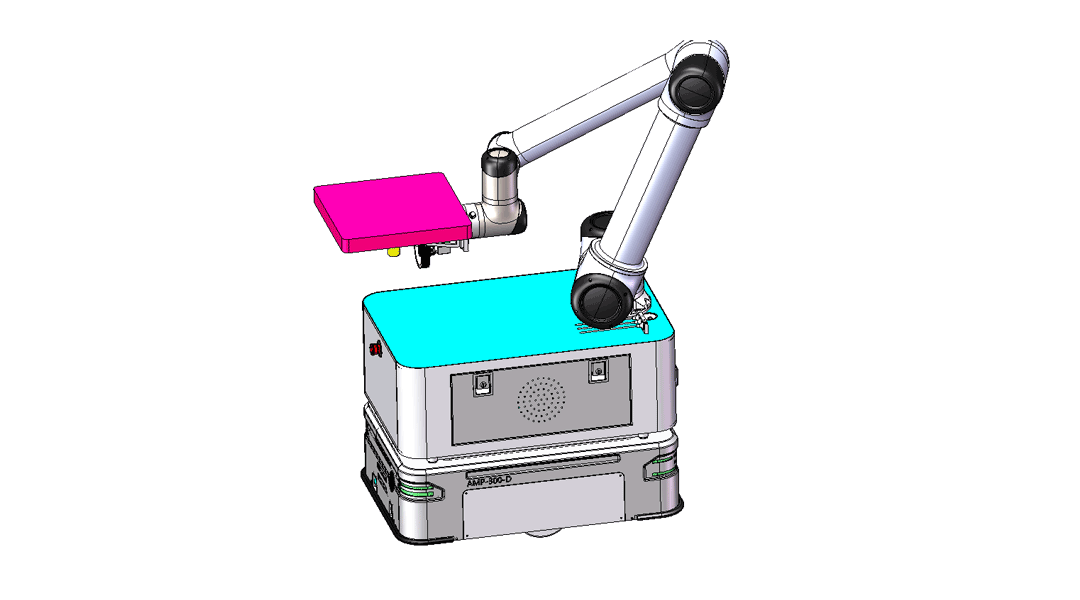

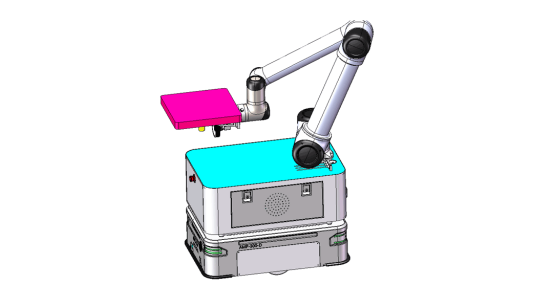

墨影移動協作機器人Q0-6-10

底盤定位精度±2mm,機械臂重復定位±0.05mm,足以滿足上下料精準度。

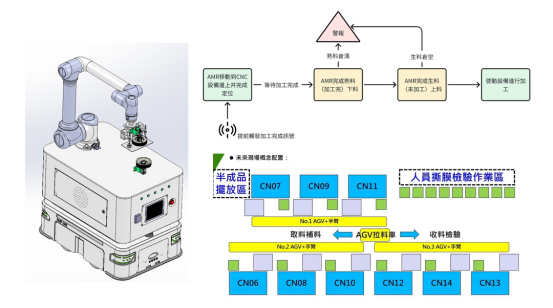

墨影機器人上下料流程示意圖

墨影科技整體方案圖

整體方案共用墨影單臂移動協作機器人5臺,最高單臺機器人實現17個設備的上下料作業;頂升自主移動機器人3臺。8臺設備,完成了118臺設備的用工替代,員工減少15人以上,單從用工成本角度來看,便為企業節約150萬以上。

墨影科技提供的該解決方案,滿足CNC生產車間復雜工作環境,有效代替人工實現取放料、檢測等功能,將車間一個個孤立生產設備、加工單元、工站、自動裝拆、檢測等有機連接,減少中間環節,縮短產品物流周期,使加工、裝配、檢測、物流及取放料等生產過程融為一體。

快速部署、無需停工的安裝調試特性也滿足了產品產線短周期快更新的需求。據工廠數據分析,本方案回本周期控制在一年半內,對產線效率提升達10%以上,節約人工90%以上。

fqj

-

機床

+關注

關注

1文章

543瀏覽量

30057 -

數控加工

+關注

關注

0文章

58瀏覽量

9753

發布評論請先 登錄

相關推薦

CNC機床加工上下料自動化解決方案

AMR復合機器人助力CNC加工行業解決人力成本問題

解決方案|AMR復合機器人亞克力板CNC上下料

復合機器人CNC柔性上下料

富唯智能復合機器人CNC自動上下料解決方案

富唯智能案例|3D視覺引導機器人抓取鞋墊上下料

機器人上下料為汽車制造車間實現高效自動化

應用案例分享:富唯智能協作機器人全自動折彎上下料

cnc加工中心,矩陣式柔性制造產線整體解決方案

高效、安全、智能:機器人如何重塑行業內部物流上下料流程?

cnc加工中心,機床上下料正面臨著自動化轉型

視覺上下料技術在智能制造領域的發展趨勢如何呢?

針對Cnc數控機床自動上下料|整體解決方案

CNC上下料痛點的解析以及智能柔性的升級指南

CNC上下料痛點的解析以及智能柔性的升級指南

評論