引言

我們華林科納研究了電化學沉積的銅薄膜在含高頻的脫氧和非脫氧商業清洗溶液中的腐蝕行為,進行了電位動力學極化實驗,以確定主動、主動-被動、被動和跨被動區域。腐蝕率是由塔菲爾斜坡計算出來的。利用電感耦合等離子體質譜ICP-MS和x射線光電子光譜XPS,研究了溶液中過氧化氫的加入及其對腐蝕的影響。ICP-MS和勢動力學方法產生了相當的銅溶解率。使用原子力顯微鏡和掃描電鏡顯微鏡,在清洗溶液處理前后進行的表面分析,沒有顯示任何點蝕腐蝕的跡象。清洗溶液中過氧化氫的存在導致對銅溶解率的抑制超過一個數量級。我們將這種現象歸因于XPS在晶片表面檢測到的界面氧化銅的形成,并在稀高頻中以較慢的速率溶解。

實驗

襯底:

實驗使用銅在覆蓋硅片襯底上進行。使用典型的工業電鍍設備均勻沉積銅膜,然后進行化學機械平面化步驟,以在DD過程中緊密模擬實際的銅表面。銅薄膜的厚度約為400nm,由四點探針方法表面電阻率計、高爾迪安制造公司、SRM-232模型和橫截面掃描電子顯微鏡SEM確定。

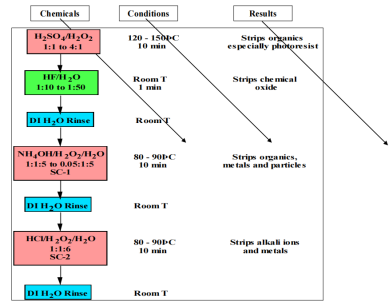

清洗溶液:

電化學和溶解實驗使用半導體清潔化學溶液進行。其由93wt%的乙二醇、4wt%的氟化銨、0.033wt%的氟化氫和3wt%的水組成。清洗溶液的酸堿度為6.8。所有實驗都是在室溫21℃下進行的。

表面制備:

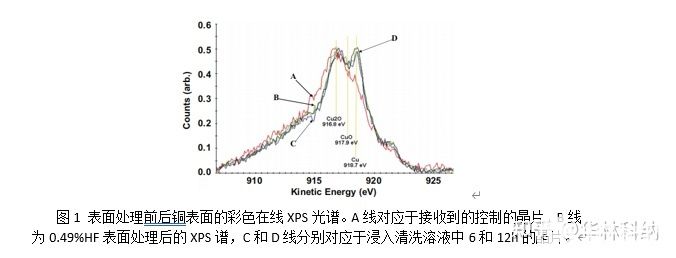

在進行電化學或溶解實驗之前,用0.49wt%HF進行表面處理,以確保表面清潔。我們進行了一組篩選實驗,研究了高頻溶液中表面清洗的最佳浸漬時間。1min高頻處理是合適的。這種預處理使一個干凈的表面,天然氧化銅被部分去除,以暴露一個干凈的銅元素的表面。晶圓的長曝光5min沒有改變x射線光電子光譜XPS譜,顯示出由于CuI和Cu0.的峰如圖1所示。

結果與討論

電化學腐蝕測量:

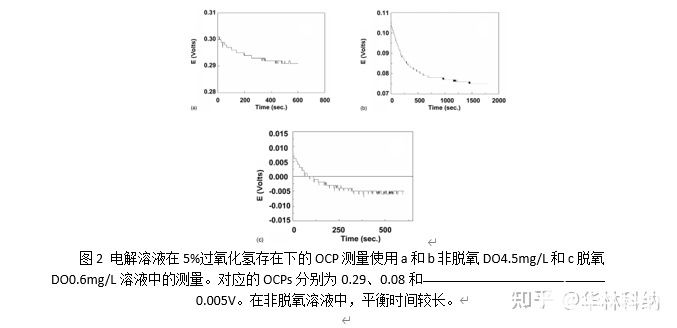

OCP測量以銅膜為工作電極的含h2o2、非脫氧和部分脫氧清潔溶液的OCP測量值,如圖2a-c所示。在所有情況下,OCP呈指數衰減到最終的平衡值,這表明銅薄膜在這些溶液中變得更加活躍。在含有強氧化劑過氧化氫的清洗溶液中,OCP值從0.301V開始穩定為0.291V,即超過5min變化約10mV。開路穩定性表明銅的腐蝕處于活化極化。

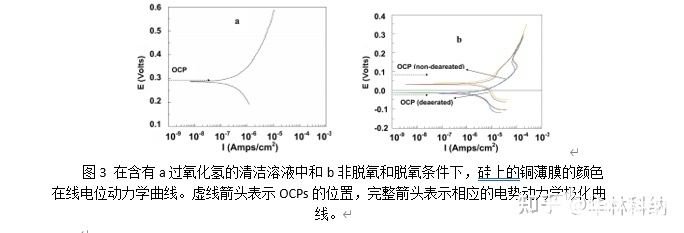

OCP在勢動力學曲線上的截面如圖3a,表示銅處于活性腐蝕。與脫氣和未脫氣樣品相比,圖3b中的電位更高,這與強氧化劑23對主動-被動腐蝕系統的影響一致

在脫氧溶液中,電位變化在前幾分鐘僅為10mV,5min后達到穩定狀態。開路穩定性表明銅的腐蝕處于活化極化。

動力學實驗:

電位動力學實驗的結果,即在含過氧化氫和部分脫氧和非脫氧清洗溶液中獲得的銅的陽極極化曲線,如圖3a和b。銅在0.2V以下清洗溶液中的腐蝕行為受到DO濃度的影響。在非脫氧溶液中,銅的電流值高達0.2v。在此電位以上,脫氧和非脫氧清洗溶液中的銅的電流值相似。

含過氧化物溶液的腐蝕電位位移很高,遠延伸到0.2V以上。在0.287V以上,電流隨電位增加,表明有活性區域。然而,與非脫氧/部分脫氧的樣品不同,在圖中沒有明顯的去細化的主動到被動的轉變。在腐蝕電位下觀察到的低腐蝕電流密度與ICP-MS測量的低銅溶解速率一致。

總結

隨著半導體行業的多層、多層處理變得越來越復雜,清潔溶液/化學物質在提高產量和減少缺陷方面的作用變得越來越重要。在ILD上出現的多余的殘留物或沉積物或者含有銅互連線的金屬表面富含銅。我們將這些殘留物中的銅的起源歸因于清洗過程中發生的腐蝕過程。在清洗溶液中進行的電動力學極化實驗顯示了主動、主動-被動、被動和跨被動區域。

使用除氧溶液和可能使用過氧化氫提供了一種有效的方法來降低腐蝕率和銅濃度的清潔溶液。過氧化氫添加到清潔溶液似乎是非常有益的,通過創建一個氧化銅膜,降低銅的腐蝕率。此外,過氧化氫的摻入還增強了清潔溶液的去除顆粒和易于氧化的有機殘留物的能力。

-

多晶硅

+關注

關注

3文章

240瀏覽量

29246 -

晶圓

+關注

關注

52文章

4850瀏覽量

127808 -

硅晶

+關注

關注

0文章

10瀏覽量

7605 -

硅片

+關注

關注

13文章

362瀏覽量

34574

發布評論請先 登錄

相關推薦

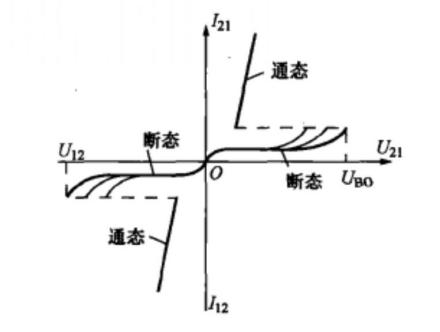

可控硅輸出光耦的結構和特性

電晶片與透聲膜為什么易損壞,它們是什么樣子

晶片的主要原料是什么物質

芯片中的存儲器有哪些

石英晶體諧振器的頻率與電阻溫度特性及其影響因素

硅晶片清洗:半導體制造過程中的一個基本和關鍵步驟

沸騰干燥機物聯網解決方案,遠程監控,故障預警

一文帶你了解紅墨水實驗!

加濕器的作用及好處與壞處 加濕器的正確使用方法

蒸汽發生器和蒸汽鍋爐的區別

中國石化與晶瑞電材合作推動集成電路用異丙醇國產化

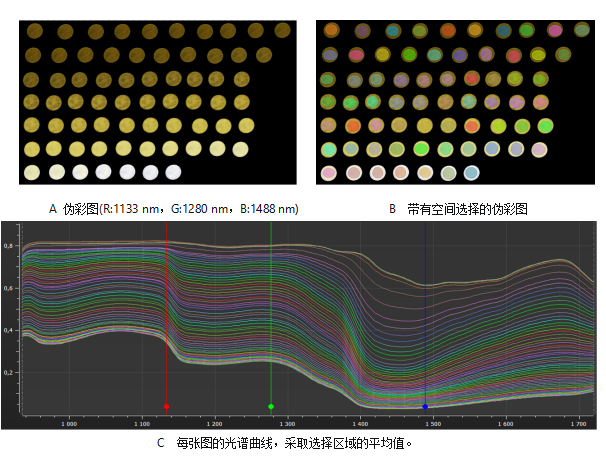

用Specim FX17高光譜相機測量棉制品水分含量

用Specim FX17高光譜相機測量棉制品水分含量

異丙醇(IPA)的解吸特性和 IPA 蒸汽干燥硅晶片中的水分

異丙醇(IPA)的解吸特性和 IPA 蒸汽干燥硅晶片中的水分

評論