引言

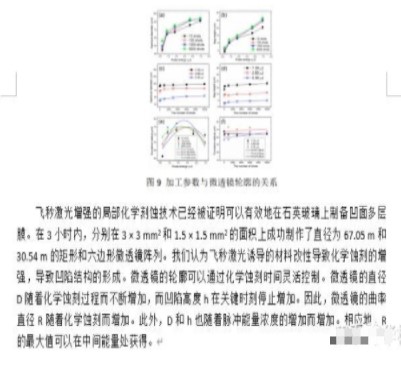

微透鏡陣列是重要的光學器件,因為它們在光學系統、微制造和生物化學系統中有著廣泛的應用。本文介紹了一種利用飛秒激光增強化學濕法刻蝕在石英玻璃上大面積制作凹面微透鏡陣列的簡單有效的方法。通過飛秒激光原位輻照和氫氟酸刻蝕工藝,在幾個小時內制備出直徑小于100微米的大面積密排矩形和六邊形凹面多層膜。所制備的多層膜顯示出優異的表面質量和均勻性。與傳統的熱回流工藝相比,本方法是一種無掩模工藝,通過調整脈沖能量、噴射次數和蝕刻時間等參數,可以靈活控制多層膜的尺寸、形狀和填充圖案。

實驗

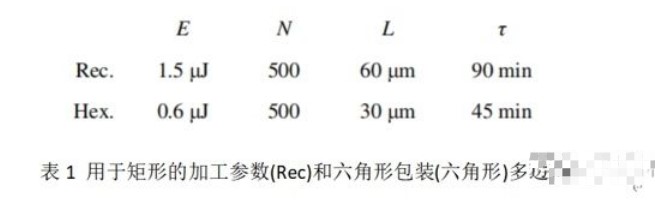

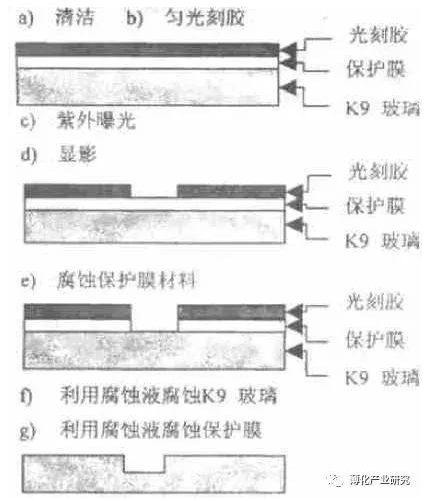

矩形和六邊形填充的凹面多層膜通過三步工藝制造。最初,在拋光的石英玻璃芯片(10 ×10×1 mm3)上使用30-fs和800nm激光脈沖以1 kHz的重復頻率(激光源是鈦:藍寶石脈沖激光振蕩器-放大器系統)誘導直徑為幾微米的燒蝕誘導坑。飛秒激光由于其熱損傷和沖擊波誘導的損傷可忽略不計的優點,當被物鏡聚焦時(NA = 0.5),可以容易地在透明材料如二氧化硅玻璃上產生凹坑,而不會產生熔化噴射和裂紋,這將影響所制造的微透鏡的形態。焦斑的直徑約為1.4 m (1/e)。脈沖能量可以通過可變中性密度濾光器來改變,拍攝的次數由快門來控制。參考文獻[20]中提供了此處使用的設置的更多細節。隨后,在23℃的超聲波浴輔助下,在5%氫氟酸溶液中處理帶有凹坑的樣品。在此過程中,激光誘導的凹坑中的化學蝕刻速度加快,并開始形成凹球面;因此,多層膜是在幾十分鐘內制成的。最后,樣品分別在丙酮、乙醇和去離子水中通過超聲波浴清洗15分鐘,并在環境空氣中干燥。矩形和六邊形多層膜所采用的工藝參數,包括脈沖能量E、注射次數N、化學蝕刻時間τ和相鄰微透鏡之間的距離L,列于表1中。

結果和討論

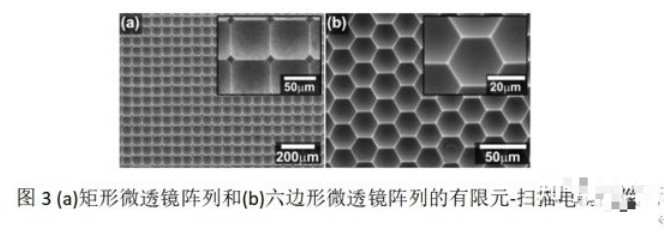

在實驗中,整個制作過程由一個裝有電荷耦合器件照相機的光學顯微鏡監控。圖2顯示了從激光誘導彈坑陣列變化而來的矩形和六邊形多層膜的演化。開始時,各向同性化學蝕刻發生在激光處理的點中,產生矩形或六邊形,圖案中的圓形凹陷結構,其可以用作圓形多層膜。然后,圓形微透鏡的孔徑隨著化學蝕刻而逐漸擴大,最終,相鄰的微透鏡彼此“重疊”,導致四方和六邊形微透鏡的形成。證明了微透鏡的填充圖案和形狀可以容易地通過激光照射點的排列和化學蝕刻時間來控制。制作的矩形和六邊形多層膜的面積分別約為3 × 3 mm2和1.5 × 1.5 mm2,整個加工時間約為3小時,比LDW工藝更有效。圖3(a)和3(b)分別顯示了矩形和六邊形多層膜的掃描電鏡圖像。它們直觀地表達了多層膜優異的表面質量和均勻性。為了評估多層膜的焦距,如圖5所示,建立了一個由氦-氦激光器(633納米)、計算機控制的載物臺、透鏡和電荷耦合器件照相機組成的光學系統fexp。沿著平行于激光束(z軸)的方向移動計算機控制的載物臺,可以通過由電荷耦合器件照相機捕獲的圖像來確定頂面和焦點的位置。

圖6顯示了矩形[圖6(a)]和六邊形MLAs[圖6(b)]的成像能力。利用聚焦飛秒激光脈沖在玻璃基100納米金薄膜上制作了一個帶有字母“FE”的掩膜。然后將它插入鎢光源和多層反射鏡之間。因此,如圖6所示,通過放置在多層透鏡另一側的物鏡(NA = 0.3)和電荷耦合器件照相機捕獲減少的假圖像。

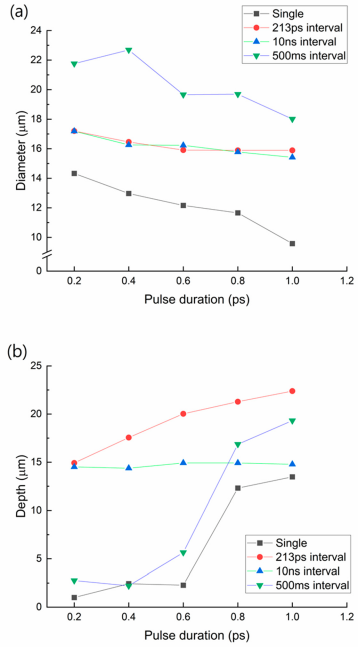

圖9顯示了微透鏡的輪廓對脈沖能量E和拍攝次數n的影響。這里,D和h也是從用5% HF溶液處理120分鐘的10個微透鏡獲得的平均值。我們可以看到,微透鏡的D和h隨著E的增加而增加,分別如圖9(a)和9(b)所示,但它們并不強烈依賴于N,N存在于圖9(c)和9(d)中。這些微透鏡的曲率半徑由公式計算。(1)及其對E和N的依賴性在圖9(e)和9(f)中標出并擬合。R的最大值傾向于在中間脈沖能量(3.0-4.5 J)下獲得,如圖9(e)所示。這是由于D和h對E的增加幅度不同造成的,以N = 1000為例,見圖9(a)和9(b),當E = 0.36 J時,制作的微透鏡孔徑約為45 m,而E增加到7.39 J,D相應增加到約90 m,因此D的增加幅度約為100%。然而,根據等式,h的該值約為400%。(1),當E約為3.5 J時,得到N = 1000的最大R,另一方面,當拍攝次數大于1000時,D和h的值逐漸達到飽和,分別如圖9(c)和9(d)所示。因此,如圖9(f)所示,微透鏡的曲率半徑與N幾乎沒有關系。值得一提的是,氮的增加有利于減少激光脈沖之間能量不穩定性的影響,提高多層膜的均勻性,但也會增加加工時間。在我們的實驗中,采用的拍攝次數N = 500是一個優化值。

審核編輯:湯梓紅

-

芯片

+關注

關注

454文章

50460瀏覽量

421980 -

光學

+關注

關注

3文章

747瀏覽量

36181 -

蝕刻

+關注

關注

9文章

413瀏覽量

15348

發布評論請先 登錄

相關推薦

產業革命?液相法制備碳化硅襯底實現交付!

微流控陣列芯片和普通芯片的區別

硅晶圓的制備流程

微透鏡陣列在汽車投影燈中的應用

玻璃基電路板的蝕刻和側蝕技術

利用貝塞爾光束、超短雙脈沖激光和選擇性化學蝕刻研究玻璃通孔(TGV)

Coherent推出用于光束準直和耦合的全面微透鏡陣列解決方案

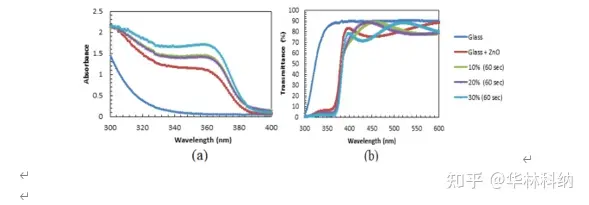

半導體資料丨氧化鋅、晶體硅/鈣鈦礦、表面化學蝕刻的 MOCVD GaN

LPCVD和PECVD制備摻雜多晶硅層中的問題及解決方案

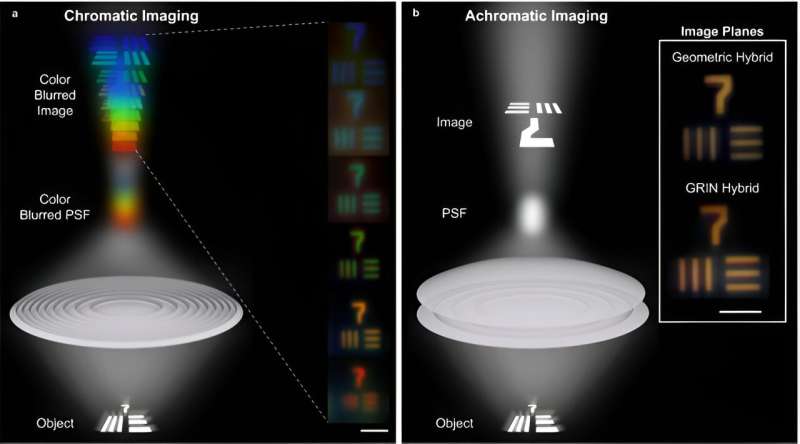

新型微透鏡:具有高聚焦效率的混合消色差透鏡

局部濕蝕刻法制備硅玻璃凹微透鏡陣列

局部濕蝕刻法制備硅玻璃凹微透鏡陣列

評論