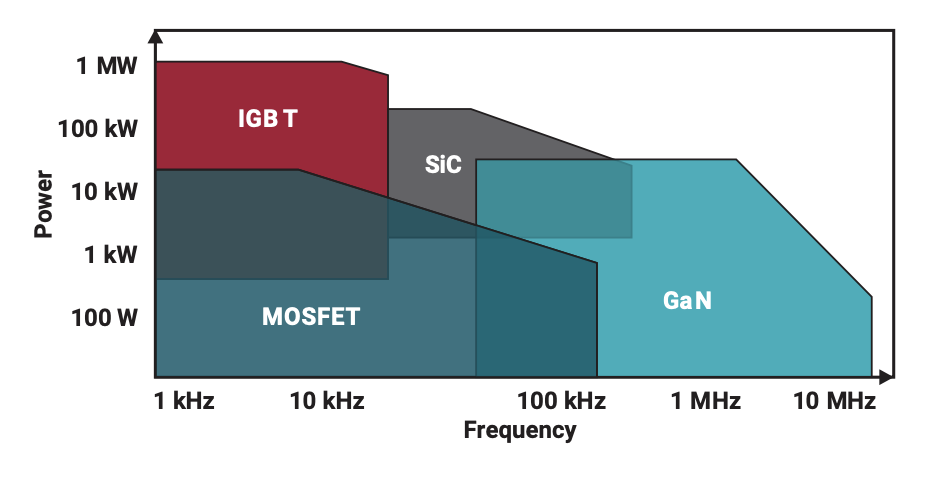

IGBT 和 SiC 電源開關有哪些市場和應用? 高效的電源轉換在很大程度上取決于系統中使用的功 率半導體器件。由于功率器件技術不斷改進,大功率應 用的效率越來越高并且尺寸越來越小。此類器件包括 IGBT 和 SiC MOSFET,它們具有高電壓額定值、高電 流額定值以及低導通和開關損耗,因此非常適合大功 率應用。具體而言,總線電壓大于 400V 的應用要求器件電壓 額定值大于 650V,以留有足夠的裕度,從而確保安全 運行。包括工業電機驅動器、電動汽車/混合動力汽車(EV/HEV)、牽引逆變器和可再生能源光伏逆變器在內 的應用具有幾千瓦 (kW) 到一兆瓦 (MW) 甚至更高的 功率水平。SiC MOSFET 和 IGBT 的應用具有相似的功 率水平,但隨著頻率的增加而產生差異,如圖 1 所示。SiC MOSFET 在功率因數校正電源、光伏逆變器、用于 EV/HEV 的直流/直流、用于 EV 的牽引逆變器、電機驅 動器和鐵路中變得越來越常見,而 IGBT 在電機驅動器 (交流電機),不間斷電源 (UPS)、小于 3kW 的集中式 和串式光伏逆變器以及牽引逆變器 EV/HEV 中很常見。

圖 1:基于功率和頻率水平的功率半導體器件應用

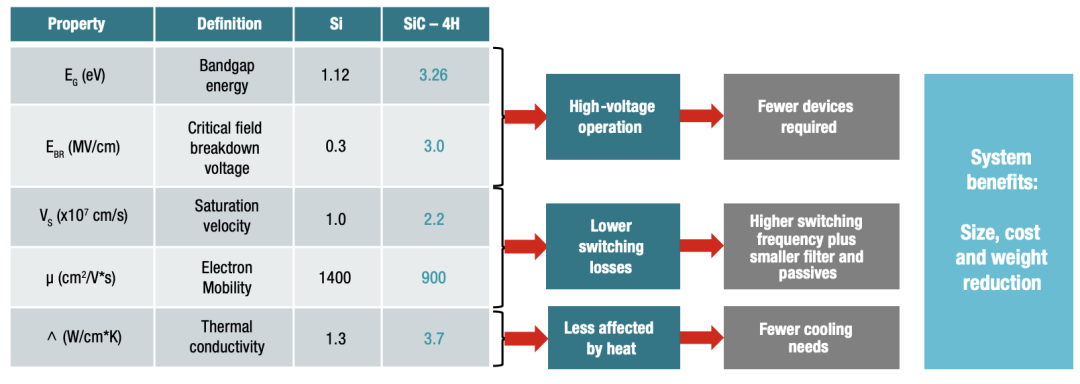

SiC MOSFET 與硅 (Si) MOSFET 和 IGBT 相比有何系統優勢?Si MOSFET 和 IGBT 已在電源轉換器中使用了很長時 間。不過,SiC MOSFET 已成為一項新技術,鑒于其固 有的材料特性(寬帶隙 (WBG) 材料),其優勢已超過這 些器件。表 1 中總結了這些特性。與使用 Si 器件的系 統相比,SiC 的材料特性可直接轉化為系統級優勢,包 括更小的尺寸、更低的成本以及更輕的重量。因此,SiC MOSFET 正在逐漸取代 Si 功率器件。

表 1:功率器件材料特性

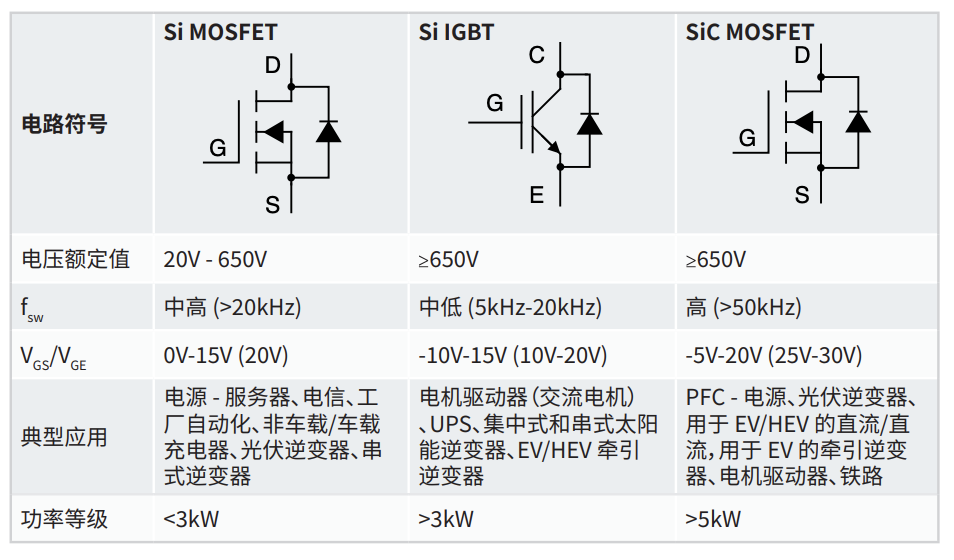

Si MOSFET、Si IGBT 和 SiC MOSFET 電 源開關之間有何差異? Si MOSFET、Si IGBT 和 SiC MOSFET 均可用于電源 應用,但其功率水平、驅動方法和工作模式有所不同。功率 IGBT 和 MOSFET 在柵極均由電壓進行驅動,因 為 IGBT 內部是一個驅動雙極結型晶體管 (BJT) 的 MOSFET。由于 IGBT 的雙極特性,它們以低飽和電壓 承載很大的電流,從而實現低導通損耗。MOSFET 也具 有低導通損耗,但取決于器件的漏源導通電阻 RDS(ON) 與導通狀態電壓。Si MOSFET 承載的電流要小于 IGBT,因此 IGBT 用于大功率應用。MOSFET 用于重視 高效率的高頻應用。就器件類型而言,SiC MOSFET 與 Si MOSFET 相似。不 過,SiC 是一種 WBG 材料,其特性允許這些器件在與 IGBT 相同的高功率水平下運行,同時仍然能夠以高頻 率進行開關。這些特性可轉化為系統優勢,包括更高的 功率密度、更高的效率和更低的熱耗散。表 2 列出了這些器件之間的一些主要差異。

表 2:功率器件額定值和應用

隔離式柵極驅動器特性

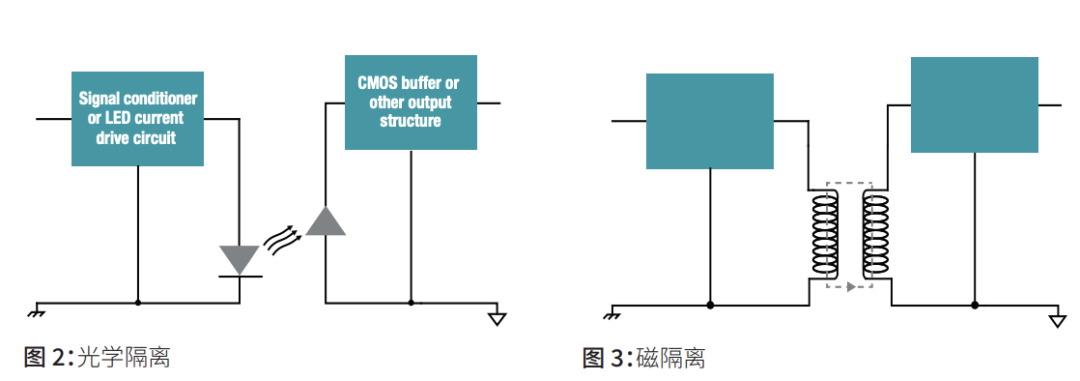

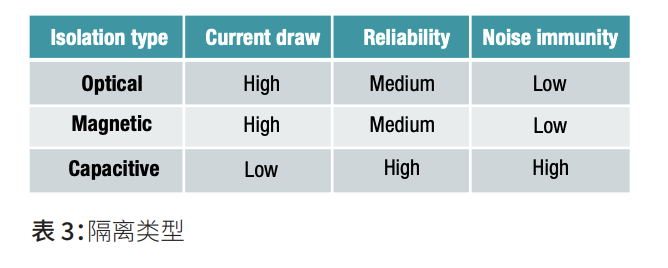

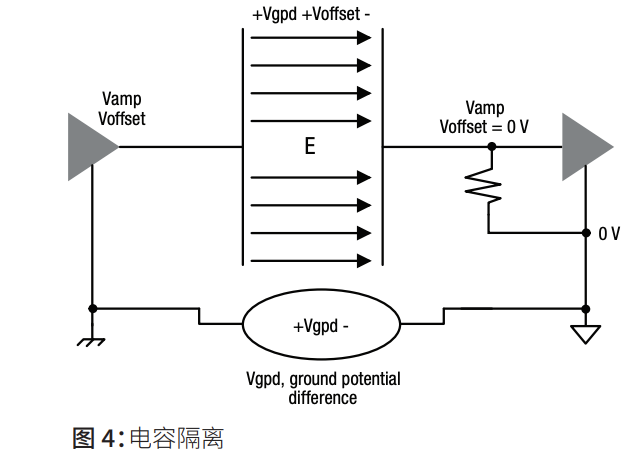

隔離的一些常見形式是什么,它們有何差異?隔離對于系統可靠性和人身安全而言至關重要。可以 使用各種形式的電氣隔離。三種主要的類型是光學隔 離、磁隔離和電容隔離。每種類型使用不同的方法將交 流或直流信號可靠地傳輸到輸出,無需實際的電氣連 接。光學隔離(如圖 2 所示)通過驅動 LED 燈來傳輸信 號。LED 位于光晶體管附近,光晶體管將光信號轉換為 由互補金屬氧化物半導體 (CMOS) 電路緩沖的電流。磁隔離(如圖 3 所示)使用變壓器的繞組通過磁場在氣 隙中傳輸信號。輸入端的磁場在輸出端感應出與原始 信號成正比的電流。電容隔離(如圖 4 所示)使用電場 在兩個導電板之間傳輸信號。在選擇正確的隔離柵類型時,主要考慮因素是隔離級 別、CMTI 等級以及降級和壽命。德州儀器 (TI) 電容隔離技術的工作電壓由時間依賴型 電介質擊穿 (TDDB) 決定,其中考慮了所有降級機制。與基于光耦合器和基于變壓器的隔離相比,TI 的電容 技術顯示了處理更高應力電壓的能力。

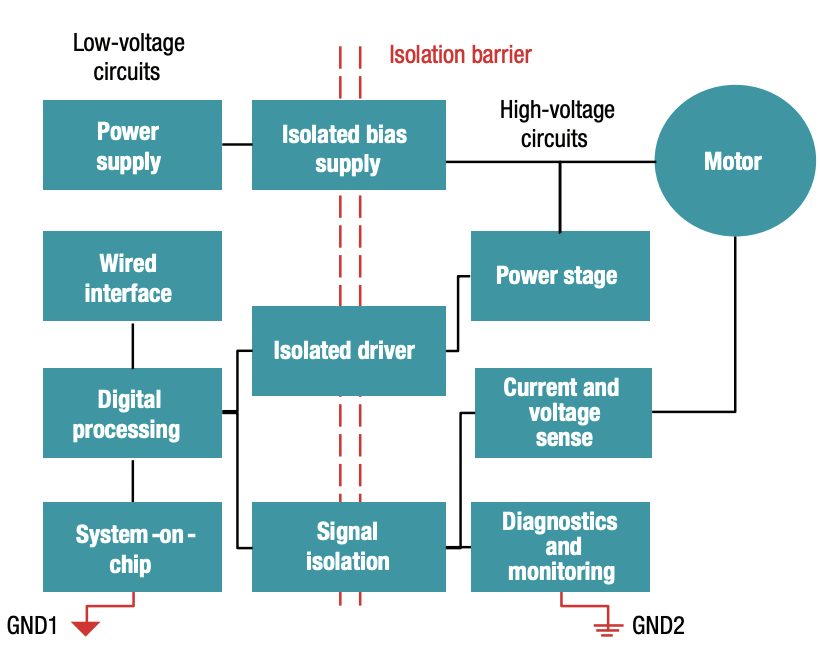

高電壓應用為何需要隔離? 許多系統包含低電壓和高電壓電路。這些電路相互連 接,將所有控制和電源功能結合在一起。例如,圖 5 顯 示了牽引逆變器的方框圖。這包括初級側的低電壓通 信、控制和主電源電路。次級側具有高電壓電路,包括 電機驅動器、功率級和其他輔助電路。控制器使用來自高電壓側的反饋信號,并且容易受到 高壓的影響,因此如果沒有隔離柵,則會造成損壞。隔離柵通過形成單獨的接地基準將初級側電路與次級 側電路進行電氣隔離,這也稱為電隔離。這種隔離可以 防止不需要的交流或直流信號從一側傳輸到另一側。初級側不會超過電路的最大額定值。此外,人可能會觸 及控制電路,因此需要采用高電壓隔離以防止電擊。有三種主要類型的隔離:功能隔離、基本隔離和增強型 隔離。功能隔離指確保正常運行但不防止電擊的隔離 級別。只要隔離柵完好無損,基本隔離就可以提供足夠 的電擊防護。安全準則要求使用增強型隔離,這是基本 隔離級別的兩倍,用于提供冗余。

表 5:牽引逆變器方框圖

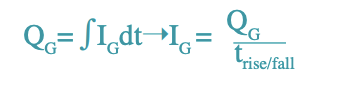

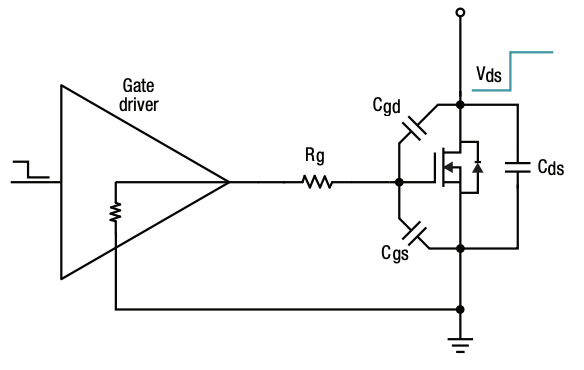

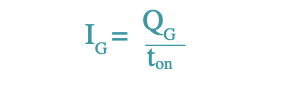

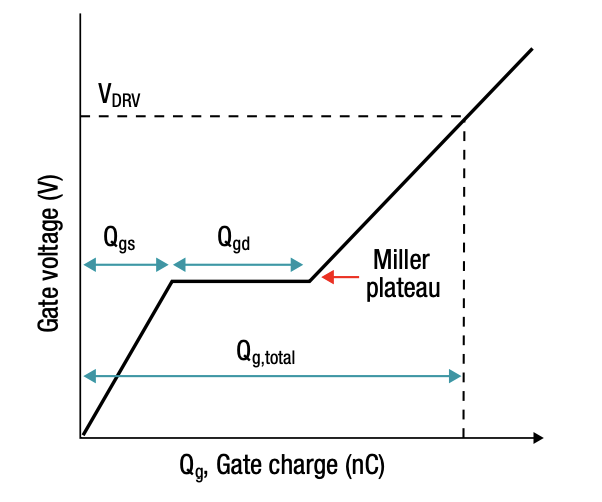

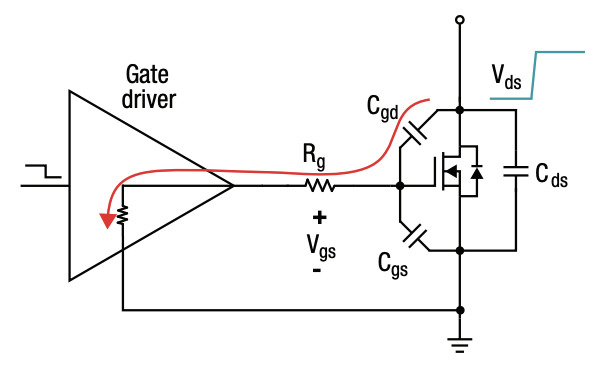

如何確定電源開關的驅動強度?驅動強度指柵極驅動器的拉電流和灌電流能力。驅 動器強度的選擇取決于所使用的電源開關 (IGBT 或 MOSFET)(基于其柵極電荷)。柵極電荷是所需的電荷 量或給定時間段內的電流,用于對輸入電容進行充電 和放電,CISS = Cgd+ Cgs,如圖 6 所示。柵極電荷表示為 一段時間內柵極電流的積分,并重新調整以求解所需 的柵極電流:

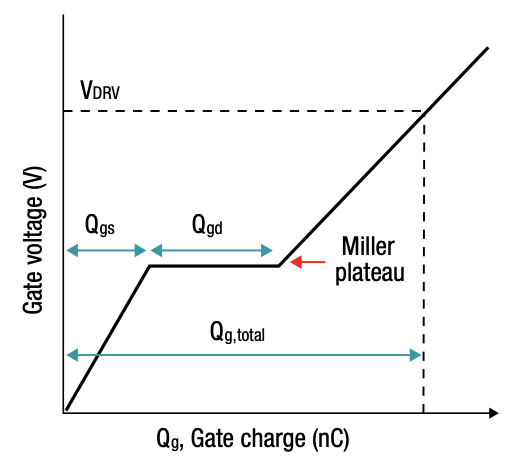

其中 trise/fall 是柵極電壓提高開關速度所需的上升和下 降時間。柵極電荷在大多數數據表中表示為如圖 7 所 示的圖,其中描述了電荷分布到 Cgd 或 Cgs 的區域。最 關鍵的區域是米勒平坦區域,在該區域中對 Cgd 進行充 電并且柵極電壓保持恒定。在該區域內,器件上切換的 電壓會改變狀態并導致開關損耗。因此,驅動器應該能 夠在該區域內提供最大的驅動強度。柵極驅動器所需 的功率由下式給出:

其中 fsw 是開關頻率,VDRV 是驅動電壓。

圖 6:功率器件輸入電容

圖 7:功率器件柵極電荷圖

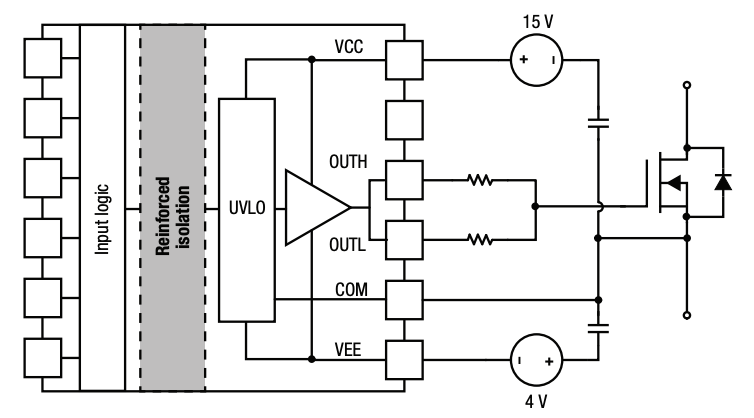

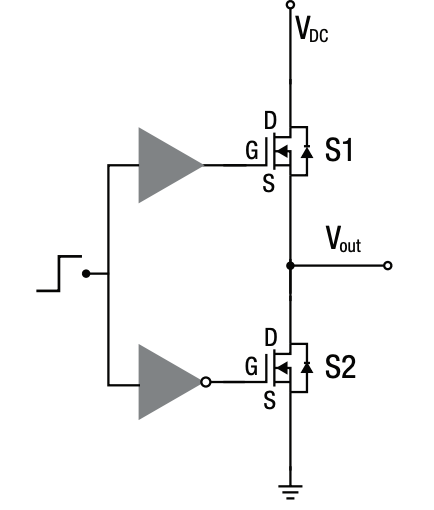

對于驅動電源開關而言,分離輸出為何比 單個輸出更好?柵極驅動器在電源開關器件的柵極上拉取和灌入電 流,以使其導通和關斷。開關電源器件的速度取決于驅 動電流。要計算驅動器可用的驅動電流,應使用施加的 柵極驅動電壓和柵極電阻:

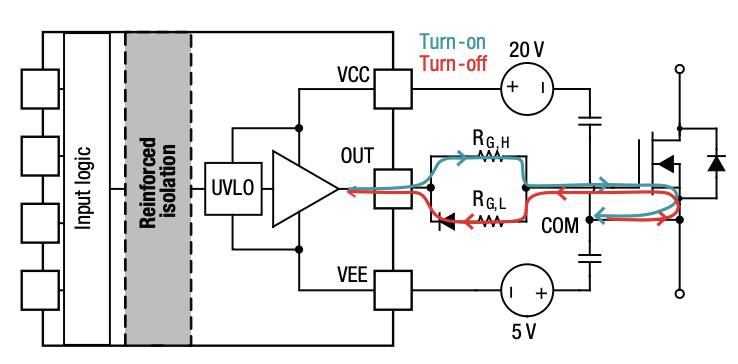

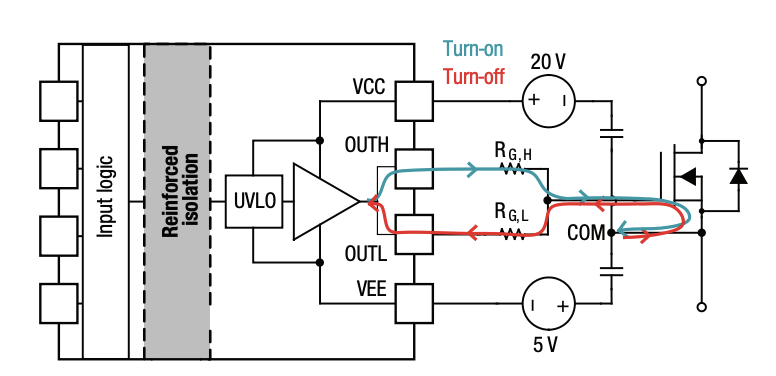

柵極電阻器控制器件的瞬態電壓 (dv/dt) 和瞬態電流 (di/dt) 的速度,以限制開關噪聲和開關損耗。對于功率 器件,上升時間、下降時間以及導通和關斷之間的延遲 通常是不同的,因此需要單獨考慮。例如,關斷時的 di/ dt 可能導致較大的電壓過沖,因此降低開關速度是有 益的。不過,在導通期間,最好快速進行開關,以降低開 關損耗。柵極驅動器可以具有單個或分離輸出。圖 8 顯示了單 輸出驅動器。在這種情況下,二極管會分離導通和關斷 的控制。這會增加物料清單,占據柵極驅動器板上的更 多空間,并且增大柵極回路中的阻抗。作為替代方案, 分離輸出驅動器具有單獨的導通和關斷路徑,用于完 全獨立地控制驅動拉電流或灌電流強度。關斷時具有 較低的 RG 對 SiC MOSFET 是有利的,可以防止由于快 速開關和米勒電流引起的誤導通。因此,分離輸出(圖 9 )是高效且安全地控制功率器件的最佳選擇。

圖 8:具有單個輸出的驅動器

圖 9:具有分離輸出的驅動器

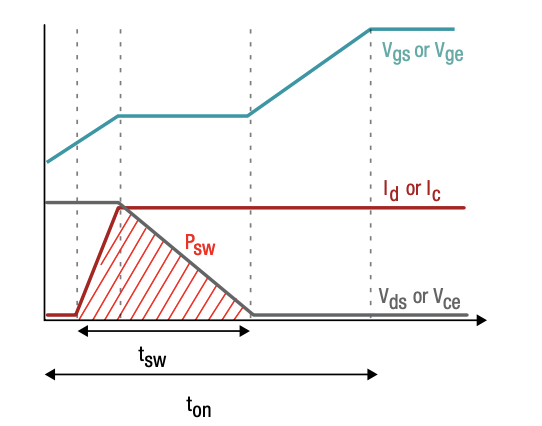

高驅動強度為何對 IGBT 和 SiC MOSFET 有益?IGBT 和 SiC MOSFET 在開關瞬變期間會因電壓和電 流重疊而產生損耗,如圖 10 所示。柵極電流或驅動強 度決定了器件輸入電容器的充電和放電速度,在圖中 表示為 tsw。當柵極電流增大時,tsw 減小。如果電流過 小,則損耗升高。所需的柵極驅動強度取決于器件的 柵極電荷 QG,如圖 11 所示。可以使用以下公式計算在 V gs 增大至超過 Vth 到最大驅動電壓 VDRV 期間(時間為 ton)為器件充電所需的平均電流:

該電流是使器件完全導通所需的平均電流。不過,我們 感興趣的區域是米勒平坦區域,在該區域中柵極電壓 在開關瞬態期間保持恒定。柵極驅動器必須能夠在該 區域期間提供最大電流,以降低開關損耗。這取決于柵 極電阻器和該平坦區域期間的驅動電壓。SiC MOSFET 可以非常快速地進行開關,從而適合大功率和高頻率 應用。柵極電流必須很高才能使器件提供這些好處。更 快的開關速度可最大限度地減少無源組件,從而減小 總體系統尺寸和重量。在快速且高效地開關時,IGBT 和 SiC MOSFET 均可提供系統級優勢。

圖 10:器件導通開關損耗

圖 11:器件柵極電荷圖

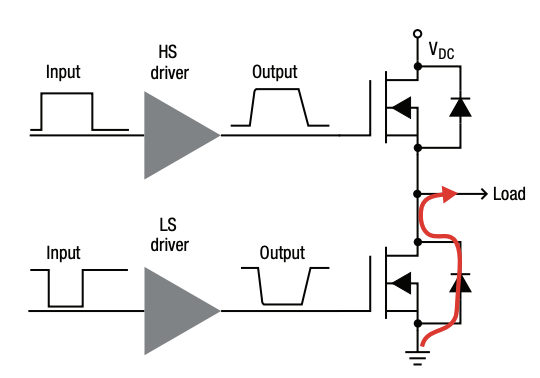

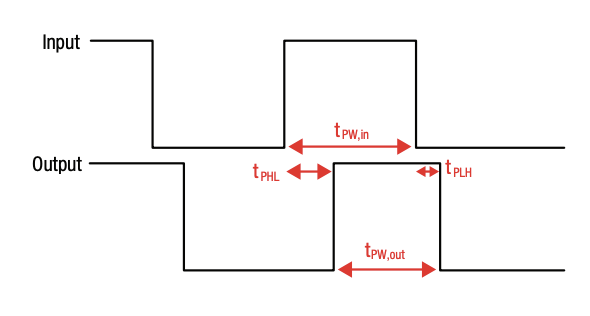

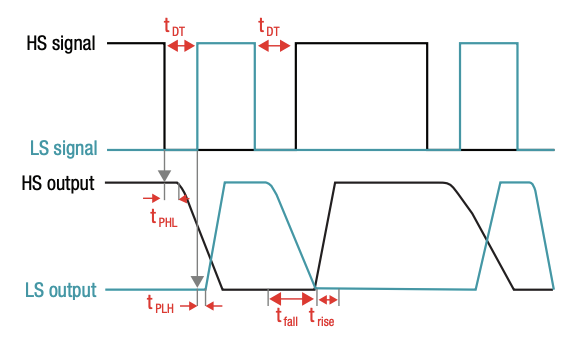

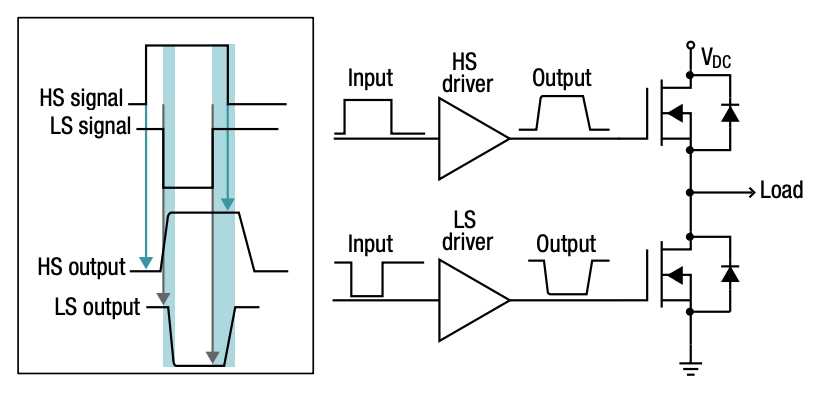

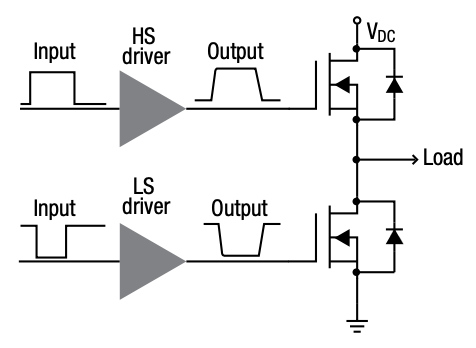

保持最小死區時間為何對于電源系統運行 而言至關重要?死區時間在許多開關模式電源轉換器、逆變器和電機 驅動器中至關重要。死區時間是指兩個器件采用半橋 配置時都沒有進行開關以避免任何潛在重疊的時間 段,如圖 12 所示。有幾個因素可以影響死區時間設置:脈沖寬度失真、傳播延遲以及上升和下降時間。脈沖寬 度失真由上升沿和下降沿的傳播延遲不匹配決定,如 圖 13 所示。傳播延遲也至關重要,特別是在針對高側 和低側使用兩個單獨的驅動器時。這兩者之間可能發 生不匹配情況,如圖 14 所示。此外,上升和下降時間也 可能影響這些信號的重疊。這些參數中最大的是最小 允許死區時間,加上一定的誤差幅度。在電源系統中,保持最小死區時間以提高轉換器效率 至關重要。在死區時間期間,電流向回流過 IGBT 或 MOSFET 體二極管,如圖 12 所示。體二極管的壓降比 器件本身大得多,因此導通損耗更高。死區時間越長, 損耗就越高,從而降低效率并產生熱量。因此,最好通 過使用具有低脈沖寬度失真、低傳播延遲和短上升和 下降時間的柵極驅動器來最大程度地縮短死區時間。

圖 12:同步開關半橋

圖13:脈寬失真

圖 14:傳播延遲不匹配的影響

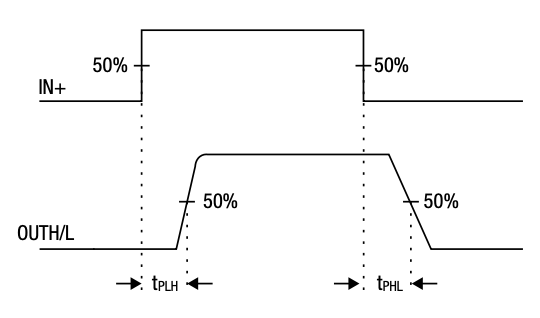

低傳播延遲為何對于高頻電源系統而言至 關重要? 由于 SiC MOSFET 等 WBG 器件,現在可以使用高頻電 源系統。在這些系統中,更高的頻率能夠最大程度地減 少濾波組件,從而最大程度地減小系統,因此能夠實現 更高的功率密度。不過,更高的頻率也意味著更高的開 關損耗。因此,最大程度地降低損耗至關重要。傳播延 遲是柵極驅動器的關鍵參數之一,它可能會影響高頻 系統的損耗和安全性。傳播延遲定義為從輸入的 50% 到輸出的 50% 的延時時間,如圖 15 所示。該延遲會影 響器件之間切換的時序,這在器件之間的死區時間或 關斷時間受限的高頻應用中至關重要。死區時間是必 需的,用于確保兩個器件不會同時導通,而同時導通可 導致擊穿并降低效率。如果死區時間小于傳播延遲,則 兩個器件將同時導通,如圖 16 所示。不過,使死區時間大于傳播延遲會導致系統效率降低。在使用 SiC MOSFET 時該結果至關重要,因為在死區 時間期間電流會向回流過體二極管。該二極管兩端的 壓降很大,因此會增加損耗。傳播延遲至關重要的其他 應用包括并聯 MOSFET 和 IGBT 并以最小的導通延遲 差異同時驅動它們。通常,最好使用具有低傳播延遲的 柵極驅動器,并且在高頻系統中提高效率至關重要。

圖 15:傳播延遲

圖 16:傳播延遲不匹配

嚴格的器件至器件傳播延遲匹配為何至關 重要? 當使用多個驅動器來驅動電源和逆變器應用中的同步 開關時,傳播延遲是電源系統中的關鍵參數。延遲會影 響設計到系統中的死區時間,以防止兩個器件同時打 開或同時驅動多個并行器件。雙通道柵極驅動器同時 具有用于上下開關的輸出,高側和低側輸出之間的傳 播延遲可能會有所不同。不過,使用兩個單通道驅動器 也很常見(如圖 17 所示),可將其放置在更靠近功率器 件的位置。如果兩個驅動器具有相同的傳播延遲規格, 則可以設計死區時間,以一定的誤差幅度匹配該規格。由于器件之間的差異(例如,高側驅動器的傳播延遲比 低側驅動器更長),也可以將傳播延遲指定為較寬的范 圍。圖 18 顯示了一個不匹配的傳播延遲與上升時間 和下降時間示例,這會在某些開關周期(甚至包含死區 時間)內導致重疊。在這種情況下,您需要大幅度增加 死區時間設置以防止擊穿,因此會降低轉換器效率。不 過,如果驅動器具有嚴格的器件到器件傳播延遲匹配, 則可以減小死區時間,而不必犧牲效率或擔心安全性。

圖 17:硬開關半橋配置

圖 18:傳播延遲對死區時間的影響

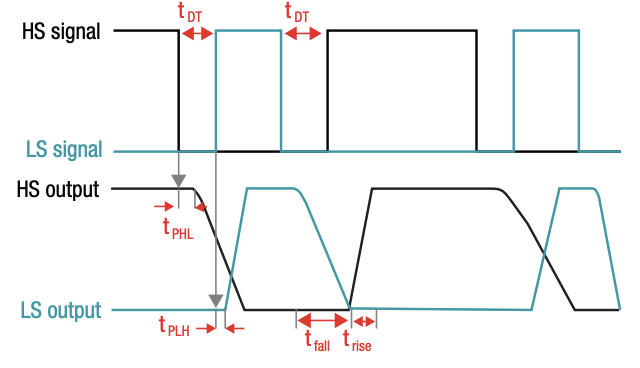

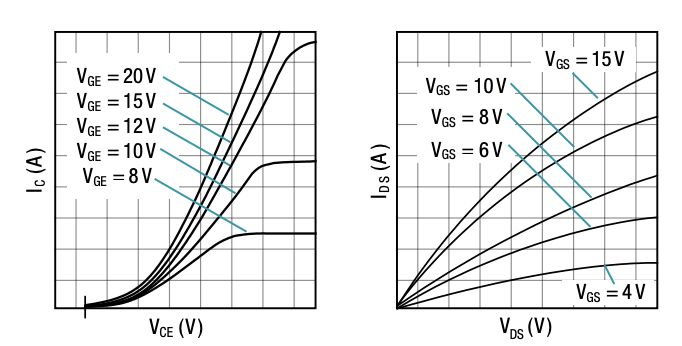

高 UVLO 為何對于 IGBT 和 SiC MOSFET 電源開關的安全運行而言很重要?UVLO 監視柵極驅動器的電源引腳,以確保電壓保持在 特定的閾值以上,從而確保正常工作。在次級側,UVLO 額定值設置了打開電源開關所需的最小允許驅動電 壓。柵極電壓對導通損耗和開關損耗都有影響。由于可 用柵極電流減小,因此當 VGS 較小時,開關損耗將增加, 從而使開關速度更慢:

導通損耗對于系統性能而言至關重要,并且高度依賴 于 VGS。如圖 19 所示,當柵極電壓降低時,IGBT 和 SiC MOSFET 的輸出特性會發生變化。對于 SiC MOSFET, 這種變化更加明顯。例如,如果某個 IGBT 的 UVLO 為 10V,則該器件仍會在特定的電流水平下以類似的導通 損耗運行。不過,對于 MOSFET,與較高的驅動電壓相 比,其導通損耗將高得多。高導通損耗的結果是導致更 低的效率和發熱,從而縮短壽命。一個次要的考慮因素 是柵極驅動架構。SiC MOSFET 和 IGBT 通常使用負電 壓軌,以實現更佳的關斷性能和可靠性。如果 UVLO 以 VEE 為基準,則最小驅動電壓可能甚至低于規格。通常 最好使用較高的 UVLO 電壓,以確保隨著時間的推移 實現低導通損耗和更佳的可靠性。

圖 19:IGBT 和 SiC MOSFET I-V 曲線

圖 20:以 COM 為基準的 UVLO

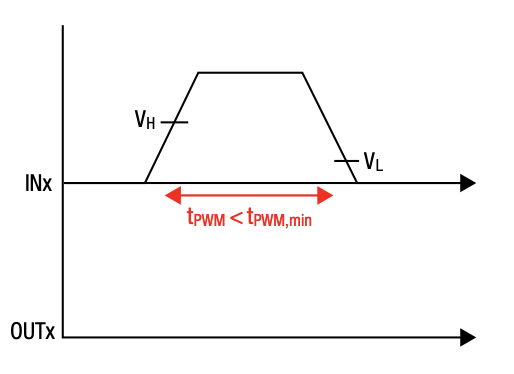

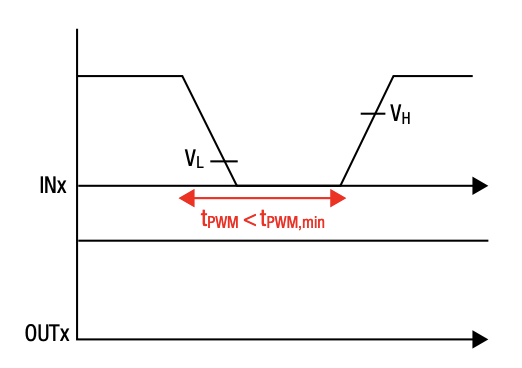

什么是輸入抗尖峰濾波器,它們為何在大功率應用中很重要? 大功率應用容易受到電源開關中大電壓和電流瞬變的 影響。該噪聲可能耦合到與柵極驅動器相連的控制信 號線。結果,柵極驅動器輸入端可能會產生意外的電壓 尖峰,從而導致驅動器在不應該使電源開關器件導通 時將其導通。由于輸入電容和柵極電阻,因此該脈沖可 能很小,以至于不足以使功率器件完全導通,從而導致 大量的導通損耗。如果兩個器件在半橋中互補開關,則 在其意外地同時導通時,可能會導致擊穿問題。擊穿允 許大電流流過器件,可能損壞其中一個器件或使兩個 器件都損壞。輸入抗尖峰脈沖濾波器可以抑制環境噪聲,從而使驅 動器輸出看不到干擾。干擾抑制通常約為 20-30ns,相 應開關頻率為 50MHz,該頻率不接近于 IGBT 或 SiC MOSFET 應用的常見開關頻率。干擾濾波器可以同時 抑制正脈沖和負脈沖,以防止器件意外導通或關斷,如 圖 21 和 22 所示。在柵極驅動器中集成抗尖峰脈沖濾 波器可改善高噪聲環境中的驅動器性能,并保護器件 免受可能的故障影響。

圖 21:導通時的抗尖峰脈沖濾波器

圖 22:關斷時的抗尖峰脈沖濾波器

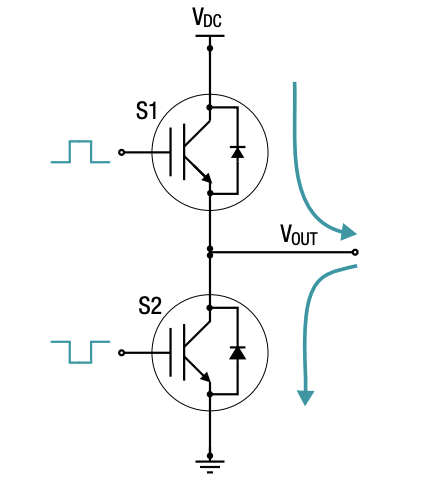

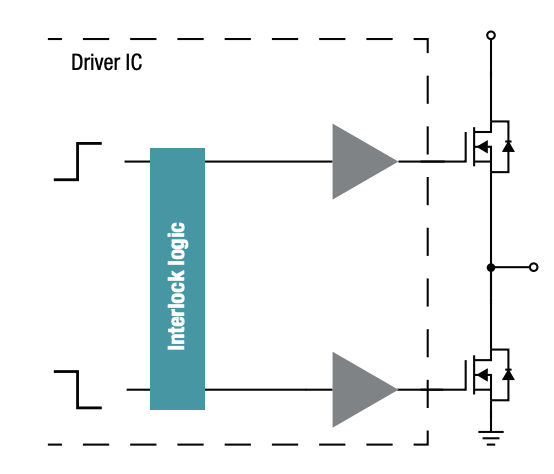

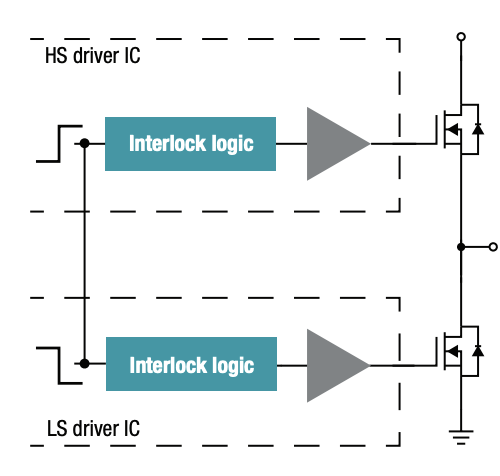

什么是互鎖保護及其如何在驅動器中實現?IGBT 或 SiC MOSFET 對它們在其中運行的系統的運 行至關重要,因此對其進行保護非常重要。這些器件不 僅對于高效運行而言至關重要,它們也是系統中最昂 貴的組件之一。將器件布置在半橋中(如圖 23 所示) 時,它們不能同時導通。因此,在開關改變狀態以及兩 個器件都關斷之前使用死區時間。如果兩個器件同時 導通,則會發生擊穿并導致大電流尖峰和潛在的故障。如果死區時間計算不正確(過短、驅動器之間的傳播延 遲不同或輸入端噪聲),則會發生擊穿。互鎖是一項集成在柵極驅動器中的功能,可防止擊穿。邏輯電路結合了柵極驅動器的正輸入和負輸入,因此 它們永遠無法同時導通。可以將其視為一項集成的死 區時間功能,其中考慮了驅動器的固有延遲。即使用戶 編程的死區時間出錯,驅動器互鎖也不會允許兩個輸 出同時打開。可以為單輸出或雙通道驅動器實現互鎖 如圖 24 和 25 所示。在雙通道驅動器中,輸入通道在 內部連接在一起;在單輸出驅動器中,輸入在外部連接 在一起。

圖 23:硬開關半橋

圖 24:具有互鎖功能的雙通道驅動器

圖 25:兩個具有互鎖功能的單通道驅動器

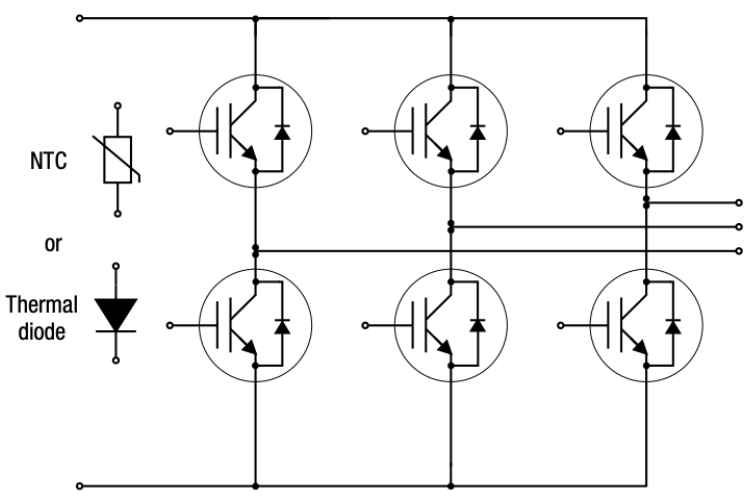

為何在電源轉換器中感應溫度? 由于封裝材料限制,分立電源開關和電源模塊設計為 在特定的溫度范圍(通常為 -50°C 至 150°C)內工作。不 過,開關引起的功率損耗和導通損耗將導致芯片發熱, 從而導致其隨時間的推移而損壞或完全毀壞。器件的運 行環境可能包含極高的熱量,這也可能導致裸片溫度過 高。通常,電源系統設計人員會首先在溫度達到特定的 限值時降低功率,然后在溫度超過最大閾值時完全關閉 轉換器。為此,使用溫度傳感器來監測器件溫度。溫度測量精度是關鍵因素,因為在不必要的情況下,降 低功率是不可取的。如果精度很差,則該器件可能仍會 承受過多的熱量并隨著時間的推移而退化。當降低散熱 器設計的成本時,高度精確的測量還提供了裕度空間。通常使用熱敏電阻或熱敏二極管監測溫度。負溫度系 數 (NTC) 熱敏電阻通常監測 IGBT 電源模塊中的溫度, 并集成在靠近器件的位置,以便提供最精確的讀數 (圖 26)。

圖 26:具有集成溫度傳感器的電源模塊

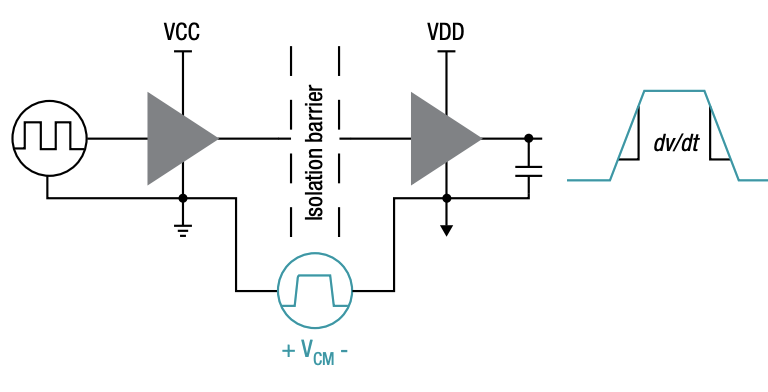

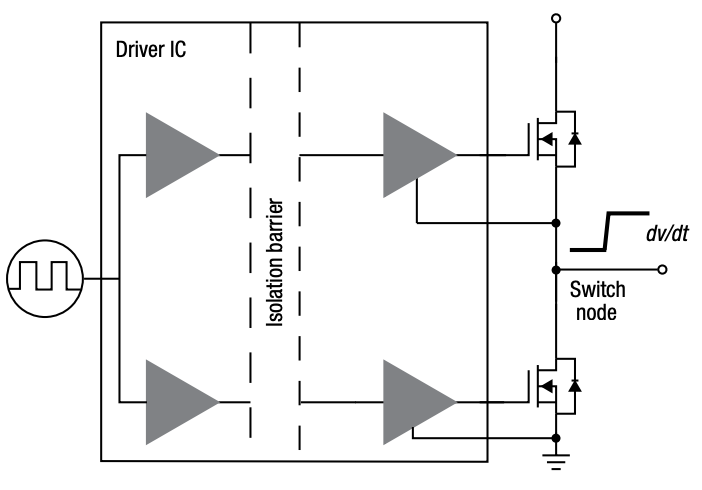

什么是 CMTI,如何進行測量? 共模瞬態抗擾度 (CMTI) 是隔離式柵極驅動器的一項 主要規格。CMTI 是施加在兩個隔離電路之間的共模電 壓 VCM 上升或下降的最大容許速率,如圖 27 所示,單 位為千伏/微秒 (kV/us) 或伏/納秒 (V/ns)。為了改變測 試的壓擺率,可以增大電壓或減小時間間隔。該隔離等 級與其他靜態隔離或浪涌等級不同,因為它以更快的 變化率施加。大功率開關能夠在幾百納秒內改變電壓 和電流 - 對于 SiC MOSFET,該時間短于 100ns。這會 產生非常大的電壓瞬變,通常大于 100V/ns。柵極驅動 器在每個開關瞬間都會經歷這些電壓擺幅,尤其是在 驅動器以開關節點為基準時,如圖 28 所示。因此,驅動 器需要能夠承受高于額定水平的 CMTI,以防止低壓電 路側產生噪聲,并防止隔離柵發生故障。

圖 27:CMTI 測試

圖 28:隔離式雙通道驅動器

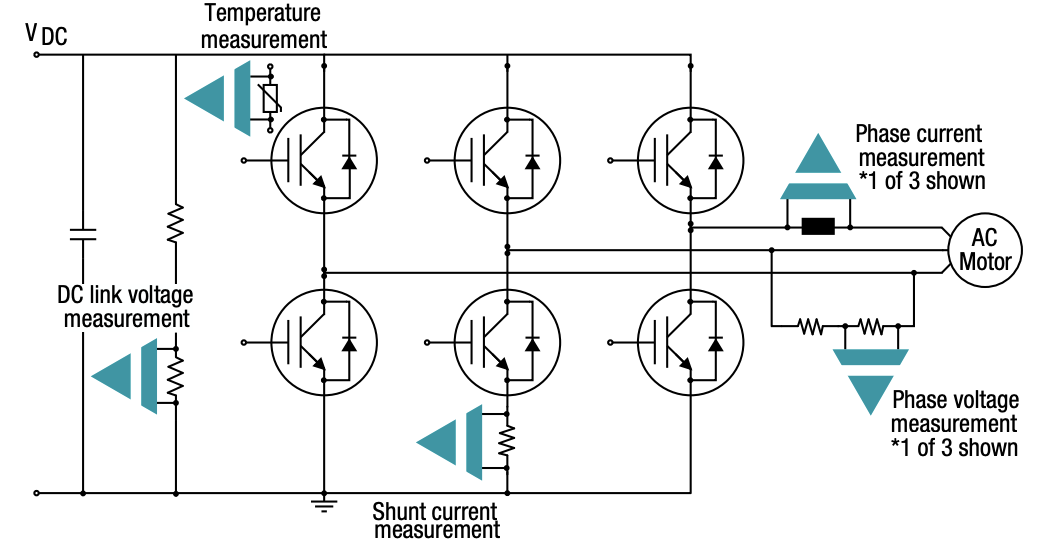

隔離式感應為何很重要,它需要達到多高的精度? 電源轉換器和逆變器使用電壓、電流和溫度傳感器來 提供反饋控制,優化系統性能或防止產生故障。例如, 三相電機驅動器使用電流反饋來調節電機的轉速和扭 矩。如果電流測量不精確,則電機會產生扭矩紋波,從 而無法正常運行。如圖 29 所示,可以測量系統中的各種信號,包括相電 流、電壓和溫度。出于功能和安全原因,對這些信號進 行隔離,從而將低壓控制側與高壓感應側分開。在低電 流系統中,使用分流電阻器在相線上的一個分流上測 量相電流,其中參考節點位于逆變器的開關節點上。如 果未隔離此信號,則控制側將看到 VDC 的高壓擺動,低 壓電路將損壞。此外,人可能會觸及控制箱,因此需要 采用高電壓隔離以防止電擊。測量精度取決于系統要求。通常,電流和電壓必須十分 精確(在 ±1% 以內),因為它們會反饋到控制器,用于 直接改善系統輸出。通常,溫度不需要如此精確;處于 ±3% 至 5% 的范圍之內就足以防止由于過熱而導致 故障或降低功率以冷卻系統。

圖 29:三相電機驅動系統中的隔離式感應

IGBT 和 SiC 保護基礎知識

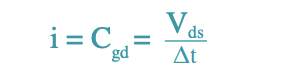

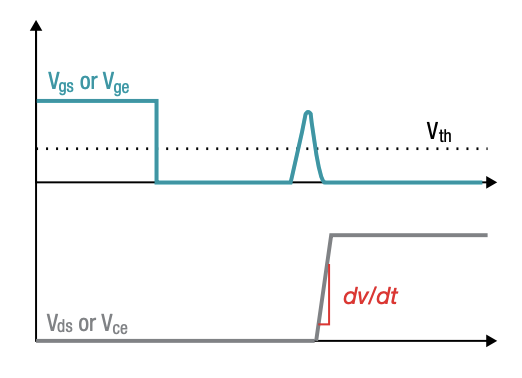

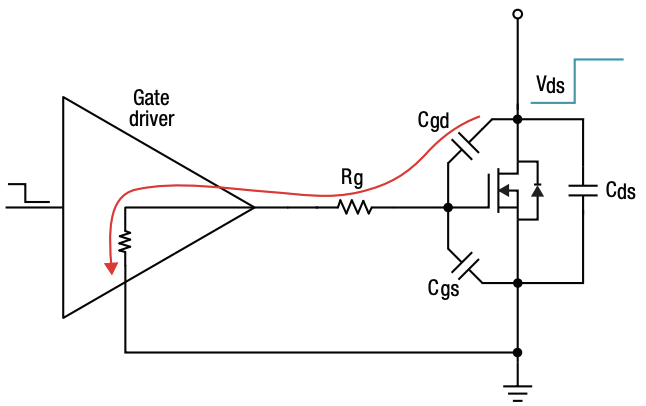

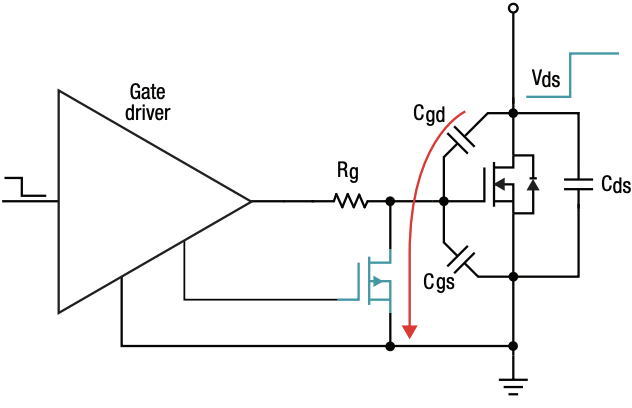

什么是 dv/dt 引起的導通?IGBT 和 SiC MOSFET 通常用于大功率逆變器、轉換器 和電機驅動應用。由于高功率水平和這些快速開關器 件,在每個開關瞬間都會產生很大的 dv/dt 和 di/dt。在理想情況下,這些快速瞬變對系統有利,并且不會造 成任何負面影響。實際上,電路和開關器件包含與這些 瞬變相互作用的寄生電容和電感,從而可能對系統造 成破壞。具體而言,dv/dt 可能會通過在上部器件 S1 開啟時錯 誤地使半橋中的下部器件 S2 導通導致擊穿,如圖 30 所示。Vds 或 dv/dt 的快速增加導致電流流過寄生電容 Cgd 或 Cge (該寄生電容稱為米勒電容,位于 MOSFET 內),其路徑如圖 31 所示。相應的關系為:

米勒電流根據柵極電阻以及 Cgd 與 Cgs 之比在柵極上 產生電壓。如果壓降大于閾值電壓 Vth(如圖 32 所示), 則該器件可能會導通并引起擊穿,從而導致過大的電 流和功率耗散。

圖 30:MOSFET 半橋

圖 31:S2 的米勒電流路徑

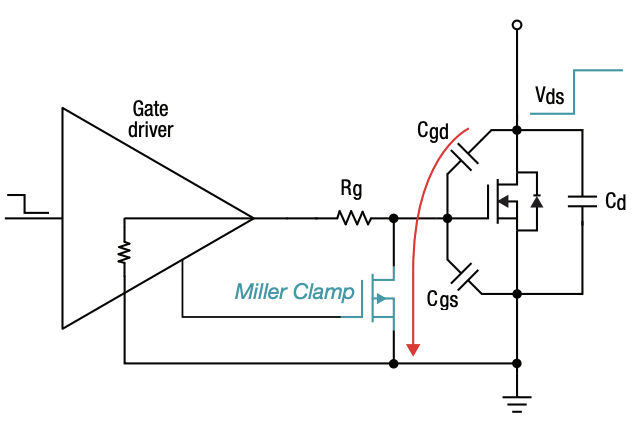

圖 32:米勒電流對 S2 的柵極電壓的影響什么是米勒鉗位? 電源開關的電壓瞬變 dv/dt 與寄生米勒電容器 Cgd 相 互作用,導致電流流過柵極并可能導致誤導通。米勒電 容是基于功率器件的物理特性的固定參數,無法更改。下一個解決方案是減小 dv/dt。通常,會調整柵極電阻 器 Rg 以調節驅動強度,從而將開關速度降低至可接受 的水平。不過,增大 Rg 也會通過減慢開關速度來增大 開關損耗。米勒鉗位可以在不影響開關效率的情況下 重定向電流。米勒鉗位以米勒電容器命名,是一種低阻抗開關,可重 定向由 dv/dt 引起的電流。米勒鉗位通過將 MOSFET 的柵極接地或與負電壓軌相連,將器件保持在關斷狀 態。實施米勒鉗位的一些主要考慮因素是位置和下拉 電流能力。位置決定了阻抗,從而決定了鉗位的有效 性;阻抗越高,其有效性越差。下拉能力決定鉗位是否 能夠重定向足夠的由 Cgd 產生的電流,以防止誤導通。如果下拉電流過小,則鉗位無效。

圖 33:不帶米勒鉗位的柵極驅動器

圖 34:帶米勒鉗位的柵極驅動器

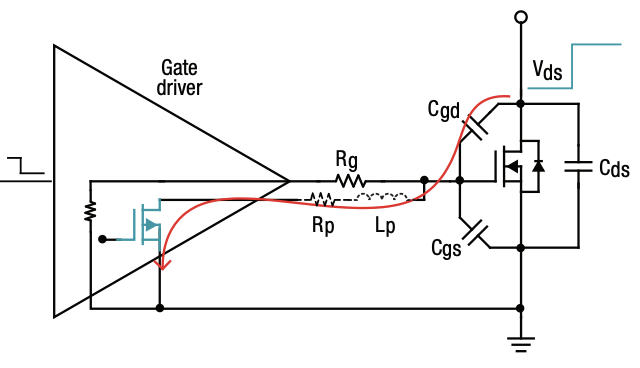

內部米勒鉗位與外部米勒鉗位之間有何差異?米勒鉗的位置會極大地影響其有效性。鉗位的目的是為 米勒電流提供一個低阻抗路徑,使其流向接地端。如果 鉗位的位置遠離開關器件,并且布局未經過優化,則鉗 位路徑中的阻抗可能大于通過柵極驅動器的阻抗。根據 系統評估是需要內部還是外部米勒鉗位非常重要。內部米勒鉗位位于驅動器 IC 內。使用內部鉗位可減少 構建電路所需的組件,但其位置可能遠離電源開關。米 勒電流的路徑中可能具有寄生電阻和電感 Rp 和 Lp ,如 圖 35 所示。如果該電流足夠大,則米勒鉗位不會對驅 動器性能產生太大的影響。外部米勒鉗位由驅動器控制,但位于外部,如圖 36 所 示。這樣,可以將鉗位放置在非常靠近電源開關的位 置,以減小電流路徑中的任何阻抗。該實現最適合具有 高 dv/dt 的器件。

圖 35:帶內部米勒鉗位的柵極驅動器

圖 36:帶外部米勒鉗位的柵極驅動器

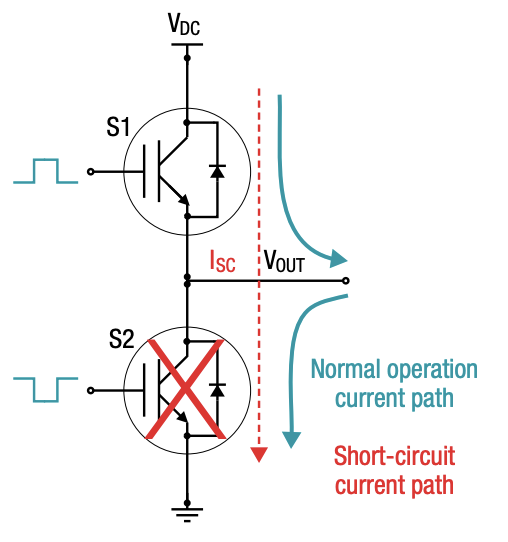

什么是短路電流? 在電位不同的導體之間建立電氣連接時會發生短路, 從而形成幾乎沒有阻抗的路徑。在這種狀態下,電流不 再受到限制,可能達到破壞性的水平。短路可能由各種 原因導致,包括接線不良、過載情況或控制故障。短路是逆變器、轉換器和電機驅動器等電力電子產品 中最普遍的故障之一。短路可能導致電源開關器件發 生災難性故障。IGBT 或 SiC MOSFET 等開關具有有限 的基于其熱容量的電流承受能力。過大的短路電流 (遠高于額定水平)會導致裸片中產生大量的熱耗散。在圖 37 中,VDC 通過 S1 與 VOUT 短接。當 S2 導通時,短 路電流通過開關迅速增大(如圖 38 所示),從而導致 過熱和損壞。因此,有必要使用保護電路來檢測何時發 生短路,然后在發生故障之前關閉功率器件。根據器件 可以承受過流事件的允許電流水平和時長來設計保護 電路。

圖 37:具有非重疊輸入的硬開關半橋

圖 38:短路事件期間的 S2 波形

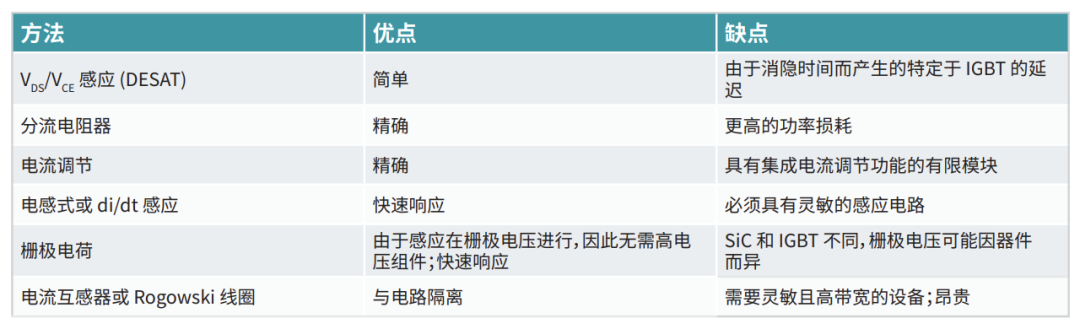

檢測短路的方法有哪些? 可以通過多種方法來檢測短路。方法的選擇取決于功 率器件的類型、系統電壓和電流額定值、精度要求以及 成本限制。短路感應就是直接或間接測量流經 IGBT 或 SiC MOSFET 的電流。請參閱表 4。

表 4:短路檢測方法的優點和缺點

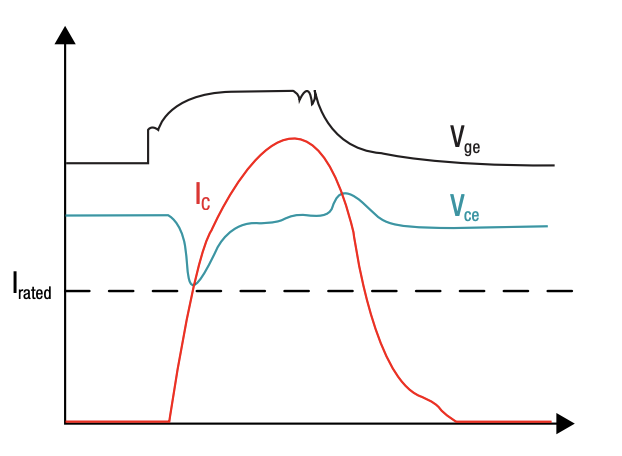

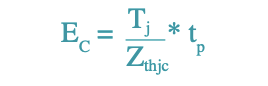

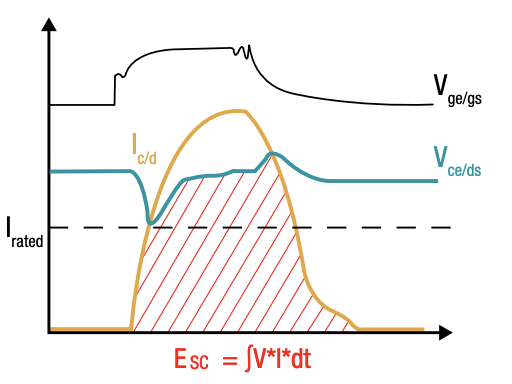

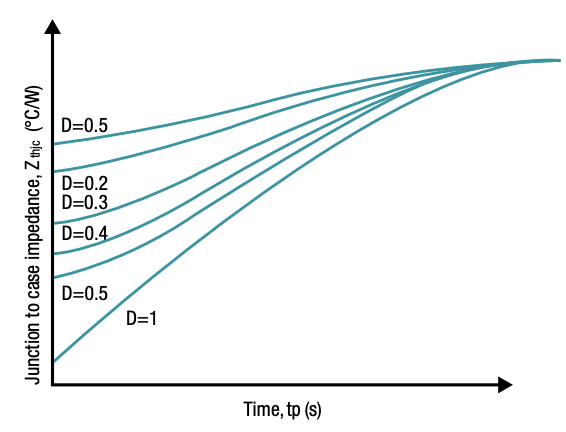

快速短路反饋為何至關重要? 快速短路反饋對于將器件保持在其安全工作范圍內而 言至關重要。發生短路時,電流會迅速增加至超過器件 額定值的水平,從而由于功率耗散而發熱。根據電流水 平和保持該電流水平的時間,器件可能損壞。給定時間 段內耗散的功率稱為短路能量(如圖 39 所示),器件可 以承受的最小能量稱為其臨界能量 EC。EC 的定義不一定總是很明確,但您可以根據結至外殼 熱阻 Zthjc 圖進行估算,如圖 40 所示。該圖顯示了 Zthjc (°C/W) 與脈沖時間 tp 之間的關系(采用變化的占空比 D)。熱阻至關重要,因為它定義了裸片的熱容量。通常, 器件需要保持在指定的結溫 Tj 以下,臨界能量的計算 公式為:

脈沖寬度可以幫助確定短路反饋電路必須達到多快的 速度,以防止器件過熱。這對于 SiC MOSFET 尤為重 要,因為它們快速進行開關,從而使電流可以迅速增 大,并且它們具有很小的裸片尺寸,因此與 IGBT 相比, 它們的短路承受時間 (SCWT) 更短。因此,縮短測量過 電流事件的時間并選擇相應的保護電路至關重要。

圖 39:短路期間的功率損耗

圖 40:單個脈沖的 MOSFET 熱阻

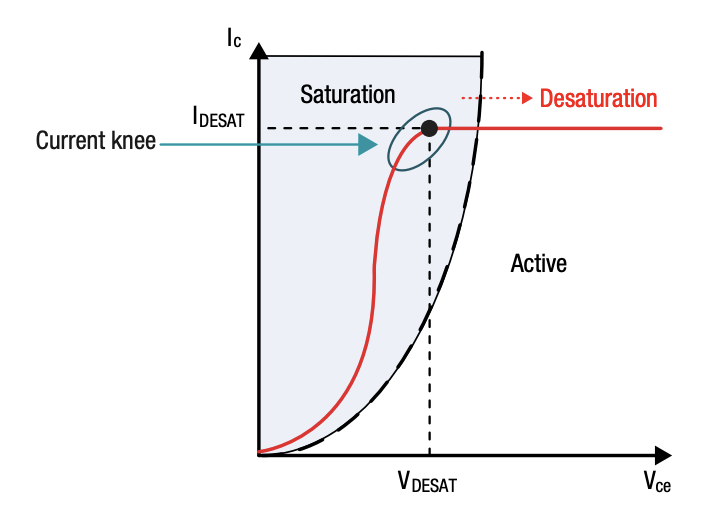

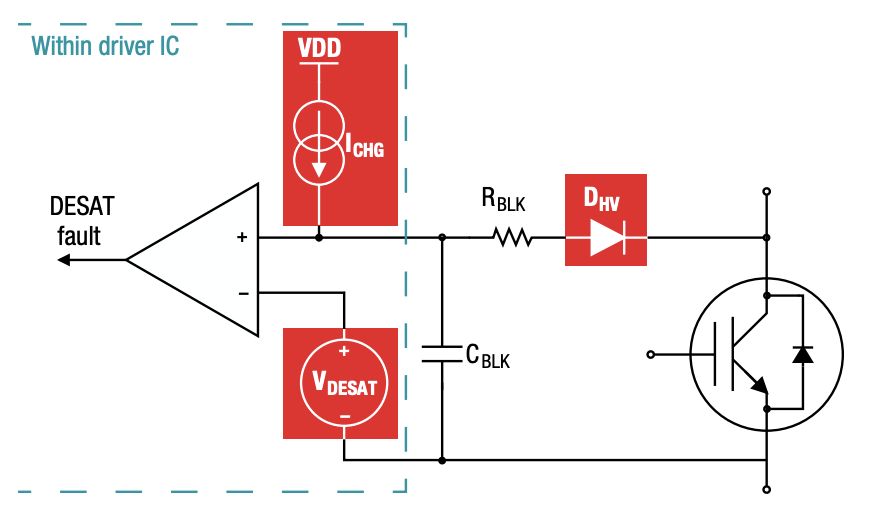

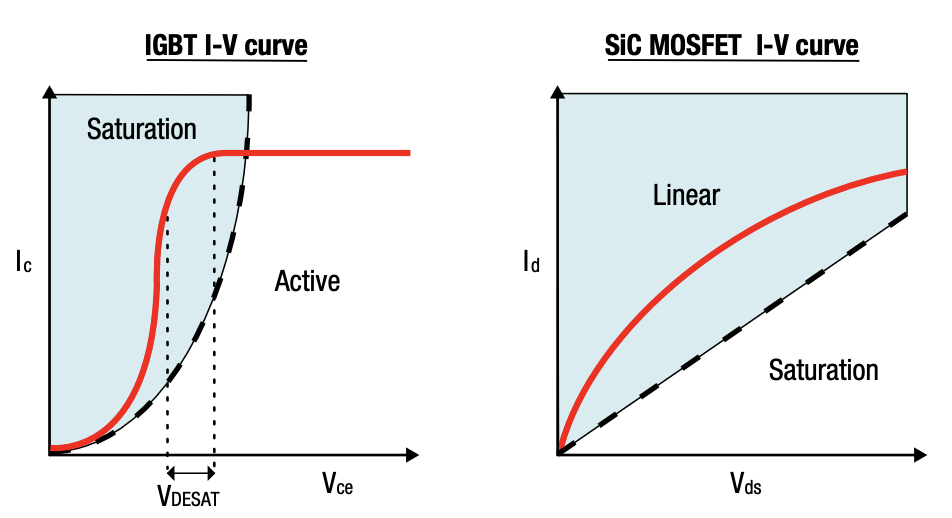

什么是 IGBT 中的去飽和,如何檢測它?IGBT 中的過電流會導致去飽和。各種短路事件都可能 導致去飽和,在這些事件中電流會迅速增大至超過器 件最大額定值的水平。當 IGBT 去飽和時,從飽和區移 到有源區,會消耗最大功率,從而導致過熱并可能造成 災難性損壞。因此,通過限制電流 Ic 以確保在飽和區域 內運行 IGBT 至關重要。在電流膝點(如圖 41 所示)處,器件開始轉換到有源 區域。此時,Ic 停止增大,而 Vce 繼續增大。保護電路旨 在通過測量電流或監測電壓水平是否達到預設的閾值 (分別為 IDESAT 和 VDESAT)來檢測該轉換。最常見的保護 電路稱為 DESAT 保護,它監測導通狀態電壓 Vce,以檢 測何時達到閾值。在這種情況下,選擇 VDESAT,使其處 于電流膝點區域內(通常為 7V 至 10V)。在正常運行期 間,VDESAT > Vce。當 VDESAT < Vce 時,將觸發 DESAT,該電 路將安全地關斷 IGBT,以防止損壞器件。DESAT 電路 可以集成到柵極驅動器中,也可以使用分立組件實現。

圖 41:IGBT 的 I-V 曲線

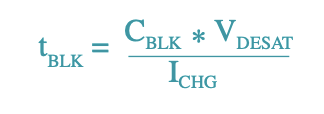

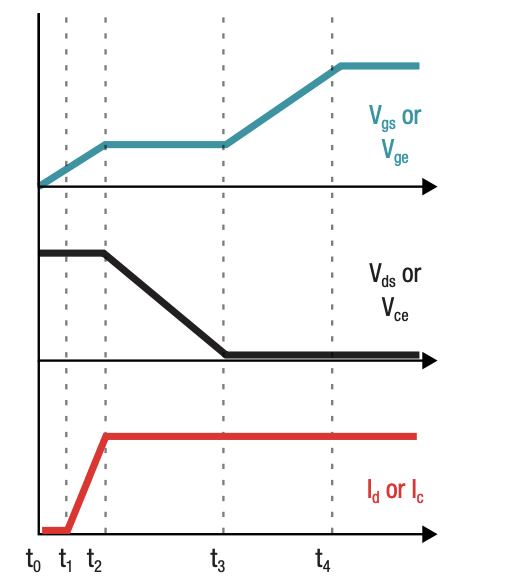

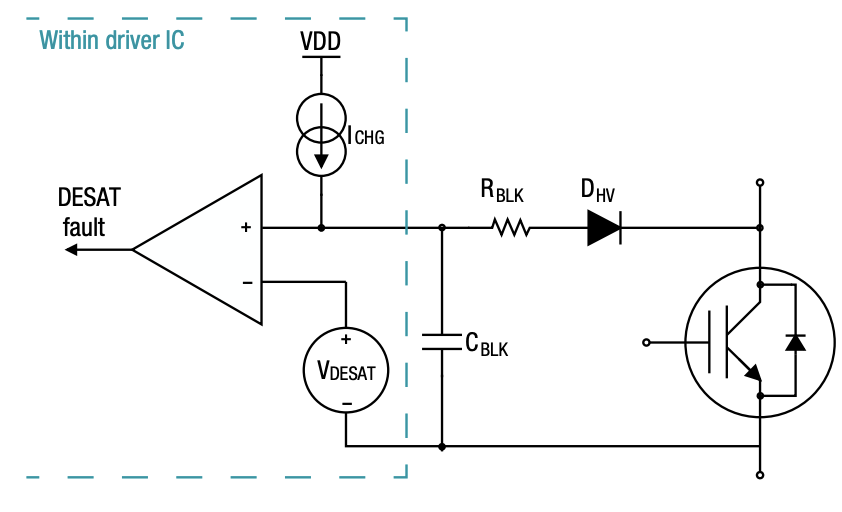

什么是 IGBT 去飽和檢測中的消隱時間? DESAT 檢測必須足夠快地觸發,以防止發生災難性故 障。不過,由于系統的非理想性(例如功率器件的非理 想開關,其中完成電壓和電流轉換可能需要數百納秒 的時間),立即進行 DESAT 檢測可能會導致不精確的 故障觸發。如圖 42 所示,首先是電流上升,然后電壓下 降。DESAT 在導通狀態期間檢測電壓 Vce 或 Vds,因此 應將測量延遲到器件完全導通且電壓達到其最低值之 前進行。此外,在快速電壓瞬變之后可能會發生振蕩, 從而導致 DESAT 電壓上升到閾值以上。由于這些原 因,DESAT 電路設計具有稱為消隱時間的固有延遲,該 延遲應至少為 t4-t0。如上所述,消隱時間 tBLK 應足夠長,以防止誤跳閘,但 又應足夠短,以在器件損壞之前將其關閉。建議的消隱 時間通常大約為 2μs,該值小于 IGBT 的 SCWT。SCWT 由給定時間段的最大允許功率耗散定義。DESAT 電路 設計采用圖 43 中所示的組件,這些組件包括一個電流 源 ICHG、一個電壓基準 VDESAT 和一個電容器 CBLK。消隱時間計算公式為:

圖 42:電源開關導通波形

圖 43:典型的 DESAT 電路實現

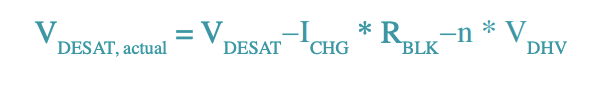

如何為 IGBT 設計去飽和電路?DESAT 保護電路需要考慮適當設置消隱時間、DESAT 閾值電壓和高壓阻斷二極管。消隱時間 tBLK 必須足夠 長,以防止誤觸發,但必須短于器件的 SCWT。消隱時 間設置取決于 IGBT 的特性。通常在具有 DESAT 功 能以及閾值電壓 VDESAT 的驅動器 IC 中提供充電電流 I CHG,如圖 44 所示。根據直流總線電壓設置高壓二極管 DHV。當 VDC 的范圍 為千伏級時,DHV 可以是多個串聯的二極管。DHV 的反 向恢復應極小,以防止反向電流引起誤跳閘。最好使 用快速恢復二極管,以防止產生錯誤的 DESAT 故障信 號。此外,多個高壓二極管可以幫助調節實際閾值電 壓 VDESAT,actual,其中從 VDESAT 中減去二極管數量乘以其 正向電壓所得的值。VDESAT 是 DESAT 故障觸發時的基 準電壓,該基準電壓在具有集成 DESAT 保護功能的柵 極驅動器中設置。實際檢測電壓可以根據消隱電阻器 RBLK 和高壓二極管的正向壓降進行調節。您必須使用 所有這些組件來精確地設置 DESAT 電壓。因此,實際 檢測電壓為:

圖 44:典型的 DESAT 電路實現

檢測 IGBT 的去飽和為何比檢測 SiC 的去 飽和更有意義?DESAT 是最常見的過電流保護電路,由于易于實現,因 此是許多應用的默認選擇。不過,IGBT 與 SiC MOSFET 之間存在固有差異,這些差異使 DESAT 保護與 SiC MOSFET 相比更適合 IGBT。圖 45 顯示了 IGBT 和 SiC MOSFET 的 I-V 特性。對于相同的額定電流和電 壓,IGBT 到達有源區域時的 Vce 比 SiC MOSFET 轉 換到飽和區域時相應的 Vds 水平低得多。從本質上 講,IGBT 限制了耗散的功率,因為電流停止增加。在 SiC MOSFET 中,電流持續增大,而 Vds 也增大,由于 高功率耗散和產生的熱量,導致器件以更快的速度發 生故障。此外,SiC MOSFET 比 IGBT 更快地達到最大 功率耗散點,因為它們的開關速度要快得多。IGBT 的去飽和電壓通常為 7V-10V,而 SiC MOSFET 的去飽和電壓沒有明確定義的范圍。因此,為 IGBT 選 擇 DESAT 電壓較為簡單,但這對于 SiC MOSFET 而言 幾乎是不可能的。可以在進行一些修改后將 DESAT 用 于 SiC MOSFET,但不會實現最佳性能。SiC MOSFET 具有比 IGBT 更短的 SCWT 并且開關速度更快,因此 時序至關重要。分流電阻器電流監測或過電流檢測等 方法最適合 SiC MOSFET。

圖 45:IGBT 與 SiC MOSFET 的 I-V 曲線

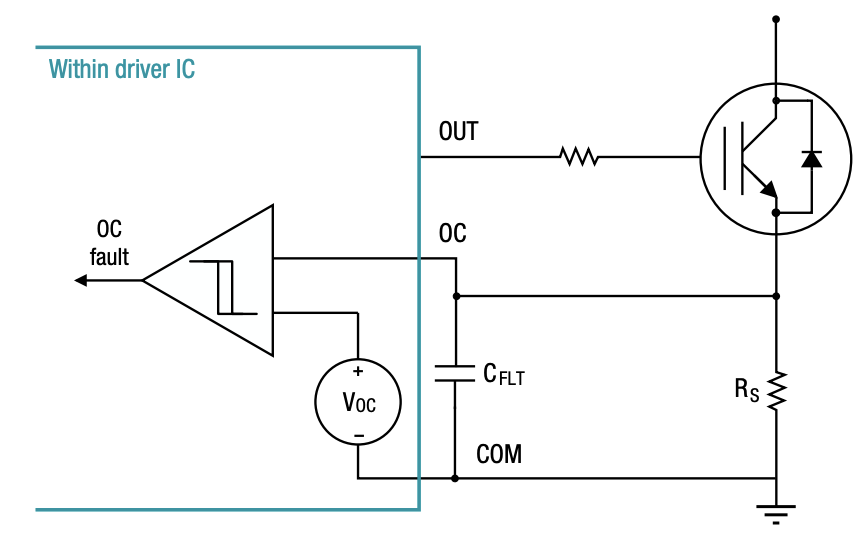

什么是過電流檢測,它為何更適用于 SiC MOSFET?DESAT 作為一種短路保護形式在 IGBT 中很常見, 但由于其 I-V 特性,并非始終適合 SiC MOSFET。SiC MOSFET 從線性區域到飽和區域的轉換尚不明確,因 此使用單個電壓閾值進行 DESAT 檢測可能不太精確。一種更適用的檢測形式是過電流檢測,它測量流經精 確分流電阻器 Rshunt 的電流。考慮到 Rshunt 中會流過很 大的電流,其測量確實會導致更大的功率損耗。結果, 由于自熱,其精度也可能更低。分流電阻器值通常處 于毫歐級范圍之內,測量的電流根據歐姆定律 (V = I * R) 得出。與 DESAT 相比,分流電阻器監測更加精確并 且所需的電路更少。更少的電路還意味著響應速度更 快,這對于 SiC MOSFET 而言至關重要,因為它們的 SCWT 比 IGBT 更短。為了解決功率損耗問題,有些電源模塊包含集成的電 流調節功能,以減小流經分流電阻器的電流(圖 46)。模塊中內置的分流電路可降低分流電阻器中耗散的功 率,相應的比率由功率器件制造商提供。該方法的功耗 比典型的分流電阻器測量要低,從而可以實現更精確 的電流測量。

圖 46:使用具有集成電流調節功能的 FET 的過流

原文標題:干貨|IGBT 和 SiC 柵極驅動器基礎知識

文章出處:【微信公眾號:電子工程世界】歡迎添加關注!文章轉載請注明出處。

審核編輯:湯梓紅

-

IGBT

+關注

關注

1265文章

3761瀏覽量

248290 -

電源開關

+關注

關注

12文章

1031瀏覽量

44486 -

SiC

+關注

關注

29文章

2759瀏覽量

62449

原文標題:干貨|IGBT 和 SiC 柵極驅動器基礎知識

文章出處:【微信號:電子工程世界,微信公眾號:電子工程世界】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

什么是電源開關,它們在哪里使用?

全SiC功率模塊的開關損耗

電源開關怎么安裝

雙電源開關的使用說明

電源開關怎么選型號參數,電源開關選型怎么選

為什么高UVLO對于IGBT和SiC MOSFET電源開關的安全工作非常重要

IGBT和SiC電源開關知識科普

IGBT和SiC電源開關知識科普

評論