石英光纖作為當(dāng)今世界最重要的器件之一,被廣泛的應(yīng)用于通信和傳感領(lǐng)域,隨著 5G 和物聯(lián)網(wǎng)的到來,光纖的作用正在從無源的電信傳輸介質(zhì)擴(kuò)展到光纖傳感,光纖設(shè)備和激光器等各個(gè)方面。隨之而來的是日益復(fù)雜的光纖的需求。然而,傳統(tǒng)的石英光纖制造業(yè)受限于光纖的材料和結(jié)構(gòu)靈活性,不易實(shí)現(xiàn)光纖的多樣化和定制的功能。

近年來,利用增材制造或 3D 打印技術(shù)制造石英玻璃得到了廣泛的關(guān)注。解決了石英玻璃由于高溫和高粘度而產(chǎn)生的難以塑形的問題。但是,利用該技術(shù)制造的的石英材料較小,通常是十幾毫米量級(jí)的片狀玻璃或塊狀玻璃,這極大的限制了 3D 打印技術(shù)在石英光纖制造領(lǐng)域的應(yīng)用。

鑒于此,來自哈爾濱工程大學(xué)的 楚玉石 博士和 張建中 教授,與澳大利亞新南威爾士大學(xué) Gang-Ding Peng 教授合作,在光纖制造領(lǐng)域取得了突破性進(jìn)展,利用數(shù)字光處理(縮寫為:DLP)3D打印技術(shù)成功制造了厘米級(jí)別的光纖預(yù)制棒,并通過拉纖時(shí)參數(shù)的控制獲得單模以及多摸光纖。在此基礎(chǔ)上,該課題組進(jìn)一步延伸了此項(xiàng)工作,將鉍離子和鉺離子摻雜入單芯光纖和七芯光纖中,實(shí)現(xiàn)了多組分光纖及結(jié)構(gòu)性光纖的制造。

該研究成果以“Additive Manufacturing Fiber Preforms for Structured Silica Fibers with Bismuth and Erbium Dopants(鉍鉺共摻雜具有結(jié)構(gòu)性的石英光纖的增材制造)”為題在線發(fā)表在 Light: Advanced Manufacturing。

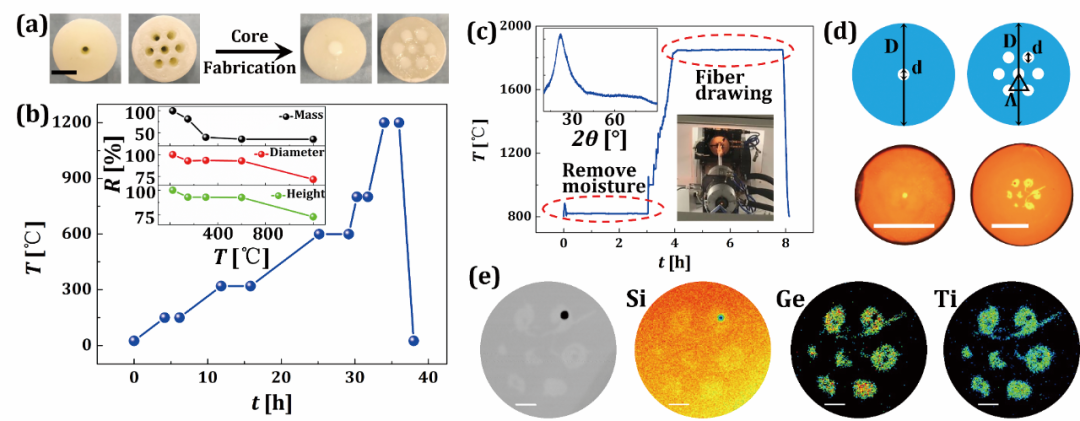

研究者利用商用的 DLP 3D 打印機(jī)固化了含有納米二氧化硅顆粒的紫外光敏樹脂,并在孔中按照需求加入功能性的纖芯材料。隨后利用馬弗爐對(duì)預(yù)制棒進(jìn)行脫脂去除有機(jī)物,最后拉制成為光纖,如圖1所示。電子探針的結(jié)果顯示利用 3D 打印技術(shù)制造的光纖的纖芯和包層具有理想的元素分布。

圖1:3D打印鉍鉺共摻雜光纖的設(shè)計(jì)、制造以及結(jié)果圖

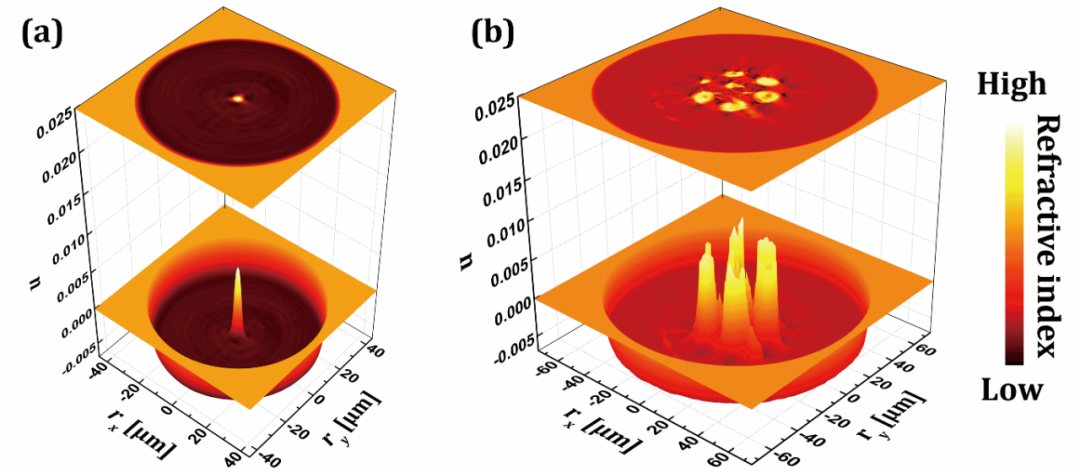

圖 2 展示了單芯和七芯鉍鉺共摻雜光纖的折射率分布,表明光纖具有良好的波導(dǎo)結(jié)構(gòu),并且根據(jù)折射率和光纖尺寸計(jì)算出單芯鉍鉺共摻雜光纖的截止波長(zhǎng)位于 760 nm 附近。

圖2:3D打印單芯和七芯鉍鉺共摻雜光纖的折射率分布

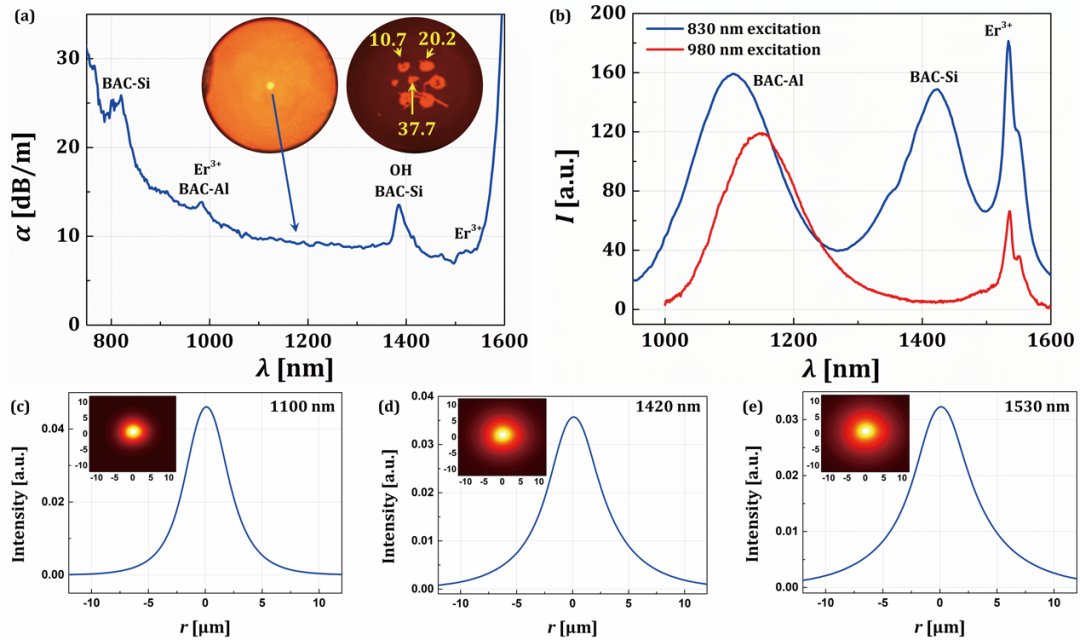

利用截?cái)喾▽?duì)光纖的損耗進(jìn)行了分析,損耗譜中存在著明顯的鉍與鉺的特征吸收峰,如圖 3(a)所示。與團(tuán)隊(duì)之前的成果相比,光纖的損耗有了進(jìn)一步的下降。在830 nm或980 nm激光器激發(fā)下可以獲得鉍與鉺的特征發(fā)射,并且僅以 LP01 的模式在光纖中傳輸,如圖 3(b)和(c)所示。

圖3:3D打印鉍鉺共摻雜光纖的吸收光譜、發(fā)射光譜以及模式分布

該工作將 3D 打印技術(shù)引入到石英光纖的制造中,并成功的制造了鉍鉺共摻雜的單芯光纖和七芯光纖。

雖然制造光纖的損耗較高且七芯光纖的纖芯形狀不夠完善,但是該技術(shù)有效的打破了傳統(tǒng)石英光纖制造領(lǐng)域的桎梏,例如 MCVD 制造多芯光纖時(shí)纖芯的精確定位與制造微結(jié)構(gòu)光纖時(shí)繁瑣的堆積,有望為石英光纖的制造業(yè)帶來革命性變革。

審核編輯 :李倩

-

石英光纖

+關(guān)注

關(guān)注

0文章

3瀏覽量

6907 -

增材制造

+關(guān)注

關(guān)注

0文章

252瀏覽量

12780

原文標(biāo)題:石英光纖的增材制造技術(shù)

文章出處:【微信號(hào):bdtdsj,微信公眾號(hào):中科院半導(dǎo)體所】歡迎添加關(guān)注!文章轉(zhuǎn)載請(qǐng)注明出處。

發(fā)布評(píng)論請(qǐng)先 登錄

相關(guān)推薦

石英光纖的增材制造技術(shù)

石英光纖的增材制造技術(shù)

評(píng)論