十多年來,半導體行業正在對一種新的晶體管類型進行首次重大改變,朝著稱為環柵 (GAA) FET 的下一代結構邁進。

盡管 GAA 晶體管尚未出貨,但許多行業專家想知道這項技術將交付多長時間 - 以及將從那里接管的新架構。根據各種路線圖,除非出現重大延誤,否則今天的 GAA 結構應該在產品的三個技術節點耗盡之前執行和擴展。

除此之外,業界正在評估幾種晶體管候選者,但每一個都存在技術差距。即使是開發一種候選產品以成功將 CMOS FET 延長十年,也需要大量資源和創新。

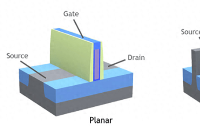

不過,從短期來看,該行業有一條向性能最高的芯片遷移的明確路徑。傳統上,為了推進新芯片,IC 供應商會開發一種片上系統 (SoC),然后在每一代設備上塞入更多晶體管。晶體管是芯片中的關鍵組成部分,其作用類似于設備中的開關。

這個公式稱為芯片縮放,只要業界能夠開發出新的更快的晶體管,這些晶體管消耗相同或更低的功率,每個芯片的成本大致相同。自 2011 年以來,供應商一直在銷售基于一種先進晶體管類型的芯片——finFET。然而,finFET 將很快接近其極限,這促使 3nm 和/或 2nm 工藝節點需要新技術。(節點是指一代技術的性能規范、工藝技術和設計規則。工藝技術是用于在晶圓廠制造芯片的配方。芯片行業開始將超過 2nm 的節點稱為埃節點。)

在 2nm 和3nm,領先的代工廠及其客戶最終將遷移到稱為納米片 FET 的 GAA 晶體管類型。GAA FET 以比 finFET 更低的功率提供更高的性能,但它們的設計和制造成本更高。

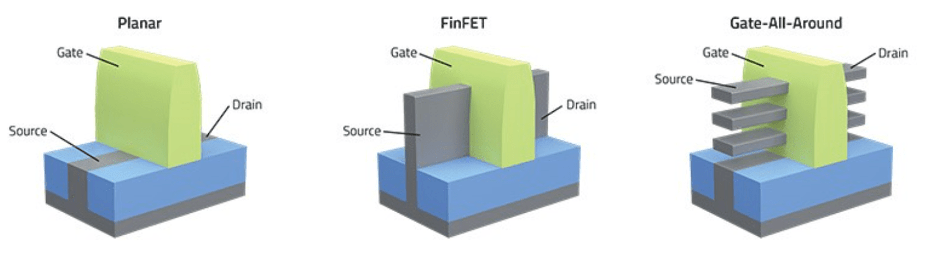

圖 1:平面晶體管、FinFET與GAA FET

工程師們知道,即使是今天的 GAA 設計最終也會遇到性能限制。該行業正在通過評估 2nm 以外的幾種未來晶體管類型來提前規劃,包括 2D 器件、碳納米管 FET、CFET、叉板 FET 和垂直傳輸 FET。到目前為止,關于 2nm 的共識很少。

雖然這些新穎的結構可以提供驚人的電氣特性,但它們很難制造。結果,大多數人永遠不會從實驗室搬到晶圓廠。實際上,業界只能支持一個晶體管候選者。

這不是唯一的考慮。“(我們有)新的晶體管架構,”英特爾高級總監兼首席工程師林忠勛在最近的 IEDM 會議上發表演講時說。“除了晶體管方面的技術外,還涉及到新的架構,例如新的電力輸送系統。此外,還有包裝,它很受歡迎且很重要。”

事實上,小芯片是一種先進的封裝形式,由于多種原因引起了轟動。使用小芯片,裸片設計被分解成更小的裸片,一旦制造和分割,它們就會重新聚合成一個先進的封裝。小芯片方法加快了上市時間,提高了產量,并可能降低了成本。隨著間距縮放變得更加困難和昂貴,堆疊小芯片設計成為特定高性能應用的引人注目的解決方案。

總而言之,優化從晶體管到系統的性能的整體方法對于保持行業的性能步伐變得必要。

圖 2:從 nm 到 ? 的邏輯縮放路線圖,來源:Imec

晶體管問題

幾十年來,IC 行業遵循相同的基本公式。每隔 18 到 24 個月,芯片制造商就會推出一種晶體管密度更高的新工藝技術,從而降低每個晶體管的成本。在每個節點上,芯片制造商將晶體管規格擴大了 0.7 倍,使業界能夠以相同的功率提供 40% 的性能提升和 50% 的面積減少。芯片縮放為我們的大多數新電子產品提供燃料,這些產品以更少的能量以更高的速度執行越來越多的功能。

使用平面晶體管,半導體行業在每個技術節點使用先進的光刻工具和其他工藝增強技術推進了各種工藝節點。然后在 2011 年左右,當平面晶體管遭受短溝道效應時,該行業在 20nm 技術上遇到了障礙。“例如,即使本應關閉流量,電流也可能在源極和漏極之間泄漏,”Lam Research 大學項目主任 Nerissa Draeger 說。

平面晶體管仍針對 22nm 及以上的芯片進行了優化,但該行業需要一種新的解決方案。英特爾于 2011 年開始在 22nm 節點制造 finFET 晶體管。代工廠后來轉移到 16nm/14nm 的 finFET。

FinFET 與平面晶體管相比具有幾個優點。“與以前的平面晶體管相比,由柵極在三個側面接觸的鰭片可以更好地控制鰭片內形成的通道,”Draeger 說。

在晶圓廠中使用各種工藝步驟,芯片制造商已將 finFET 縮小并擴展到 7nm 和 5nm,從而實現新的高性能芯片。

然而,許多芯片不需要 finFET。數字芯片以及模擬、射頻和其他設備仍然使用平面晶體管。他們都在蓬勃發展。例如,28nm 平面產品仍然是按節點計算的最大市場之一。

例如,聯華電子在最近一個季度的 28nm 技術收入增長了 75%。“75% 的收入同比增長反映了與 5G、物聯網和汽車相關的強勁芯片需求,”聯電聯席總裁 Jason Wang 表示。

與此同時,在前沿,芯片微縮面臨著特殊的挑戰。在 7nm 及以下,靜態泄漏已成為問題,功率和性能優勢開始減弱。目前,性能提升在 15% 到 20% 的范圍內。

當 finFET 的鰭寬達到 5nm(在 3nm 節點附近)時,接觸多晶硅間距 (CPP) 達到大約 45nm 的極限,金屬間距為 22nm。CPP 是分隔相鄰柵極觸點中心的距離。

盡管如此,該行業仍需要 5nm 以上的更快芯片。D2S 首席執行官 Aki Fujimura 表示:“即使現在,我們也可以使用 10 倍以上的計算能力。” “天氣預報、比特幣挖礦或深度學習等重度模擬正在推動對 3nm 及以上技術的需求。幸運的是,我們將繼續擴大規模,盡管摩爾定律正在發生變化。”

即將推出:GAA FET、chiplets

如今,英特爾、三星和臺積電正在開發 3nm 工藝,并且有幾家公司正在使用該技術開發芯片。

這是一項昂貴的努力。“設計 28nm 芯片的平均成本為 4000 萬美元,”IBS 首席執行官 Handel Jones 說。“相比之下,設計 7nm 芯片的成本為 2.17 億美元,設計 5nm 器件的成本為 4.16 億美元。3nm 設計將耗資高達 5.9 億美元。”

此外,代工客戶在 3nm 面臨著艱難的選擇。與以前的節點不同,芯片制造商遵循相同的晶體管路徑,代工供應商正在開發不同的 3nm 技術。三星計劃從 5nm 節點的 finFET 遷移到 3nm 節點的 GAA。相比之下,英特爾和臺積電計劃在 3nm 擴展 finFET,然后在 2nm 轉移到 GAA。

三星和臺積電已宣布打算在 2022 年下半年擴大其 3nm 工藝,這比預期的稍晚。“兩家公司在 3nm 方面都有一些延遲,”Gartner 分析師 Samuel Wang 說。“3nm 的斜坡將比之前的節點花費更長的時間。”

盡管如此,每家公司都有不同的理念。例如,通過將 finFET 擴展到 3nm,臺積電表示其客戶可以開發 3nm 設計,而無需遷移到新的晶體管類型,從而降低風險。

臺積電的 5nm 和 3nm 工藝都是基于 finFET,但它們是不同的。臺積電的 3nm 是其 5nm 平臺的全尺寸版本,但復雜度更高。

相比之下,三星希望在 GAA 時代的競爭中獲得一席之地。該公司宣布將在 2022 年推出 3nm GAA 的早期版本,而其“性能版本”將在 2023 年出貨。

這將使三星在競爭中領先。“臺積電最有可能擁有基于GAA的2nm,目標是在2025年生產。英特爾的20A工藝,即2nm,是GAA。計劃于2024年發射,”王說。

所有領先的芯片制造商都在開發一種流行的 GAA 晶體管——納米片 FET(英特爾稱其為 RibbonFET。)納米片 FET 是一種旋轉 90 度的 finFET,從而形成水平堆疊的鰭片,其間有垂直柵極材料每個鰭。每個鰭片都像一張紙,是一個通道。

從表面上看,3nm finFET 和納米片之間的微縮優勢似乎很小。根據分析師的估計,兩者都提供具有 22nm 金屬間距的 48nm CPP。

盡管如此,納米片結構仍具有顯著優勢。“Gate-all-around 或 GAA 晶體管是一種改進的晶體管結構,其中柵極從四面八方接觸溝道并實現持續縮放,”Lam 的 Draeger 解釋說。“這提供了相對于 finFET 改進的通道控制。”

相比之下,使用 finFET,器件的寬度是量化的。在納米片中,設計師可以改變片的寬度。更寬的板材提供更多的驅動電流和性能。較窄的納米片具有較小的驅動電流,但占用的面積較小。

納米片的一個缺點是由于硅基溝道中的空穴遷移率低而導致 pFET 性能低下。

IBM 在 IEDM 上描述了該問題的一種解決方案,即使用壓縮應變硅鍺 (SiGe) 溝道材料的 pFET。IBM 高級工程經理 Ruqiang Bao 表示:“納米片 pFET SiGe 通道比硅通道提供了 40% 的遷移率增加和 10% 的性能增益,同時降低了閾值電壓 (Vt) 并改善了負偏置溫度不穩定性 (NBTI)。。

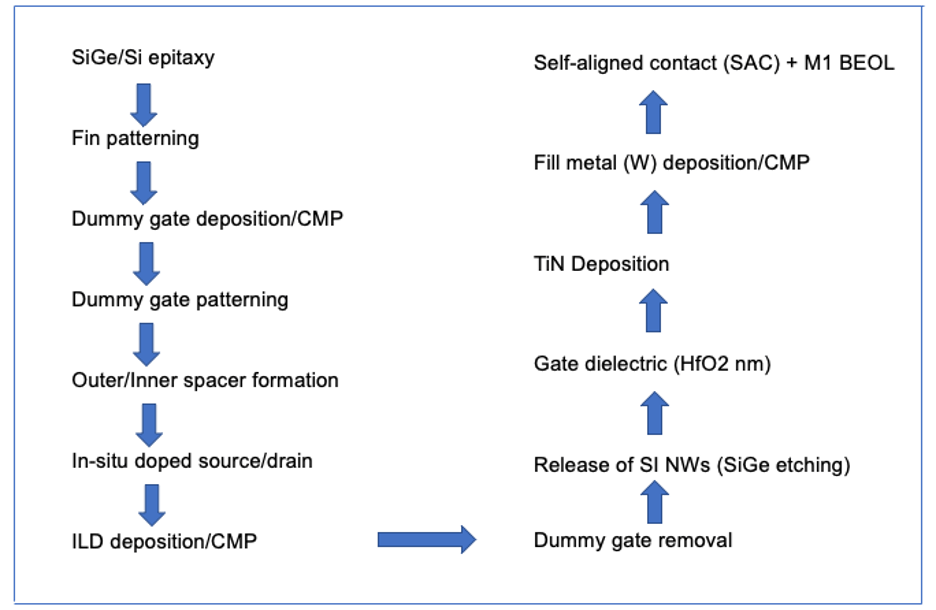

制造納米片 FET 提出了重大挑戰。在流程中,外延工具在襯底上沉積超薄、交替的 SiGe 和硅層,形成超晶格結構。這種結構可能具有三層、五層或更多層的每種材料。

微小的垂直鰭在超晶格結構中被圖案化和蝕刻。然后,形成內間隔物。在間隔蝕刻中,超晶格結構中的 SiGe 層的外部部分被凹陷,然后用介電材料填充。

接下來,形成源極/漏極。然后,去除超晶格結構中的 SiGe 層,留下構成通道的硅基層或片。最后,通過沉積高k電介質和金屬柵極材料形成柵極。

每一步都是一個挑戰。與所有工藝一樣,目標是開發沒有缺陷的芯片。這需要在晶圓廠中采用完善的工藝控制策略。

“較小節點的過程控制挑戰更大,”Brewer Science 質量材料總監 Julie Ply 說。“這里有幾個原因:1)必須不斷降低檢測限以檢測較小節點中的有意義的信號;2) 過程信號可能需要進一步細化和減少,以提供更高水平的控制;3) 較小節點材料的價值通常會增加,這使得早期檢測和糾正比以往任何時候都更重要,以減輕潛在損失。”

在 3nm 及以后,該行業將需要新的創新和晶圓廠設備。其中有:

極紫外 (EUV) 光刻。使用 13.5nm 波長,EUV 已被用于在 7nm 和 5nm 處對微小特征進行圖案化。下一代版本 High-NA EUV 正在研發中,需要對 3nm 以上的更精細特征進行圖案化。

原子級處理。需要原子層沉積 (ALD) 以及下一代蝕刻技術來沉積和蝕刻結構中的材料。

檢驗和計量。需要新的方法來尋找缺陷并對其進行測量。

圖 3:堆疊納米片 FET 的工藝流程。資料來源:Leti/Semiconductor Engineering

晶體管制造只是 3nm 系統解決方案的一部分。芯片設計至關重要。片上互連、組裝和封裝必須將對器件和系統性能的影響降至最低。

有一些行之有效的提高系統帶寬的策略。例如,在許多系統中,處理器、DRAM 和其他設備都放置在板上。數據在處理器和內存之間不斷移動,但有時這種交換會導致延遲和功耗增加。先進的封裝允許將內存和處理器放置得更近,從而增加帶寬。

同時,對于小芯片,該設計使用更小的裸片和/或 IP 塊,并且是從頭開始開發的。然后,包裝公司或 IDM 重新聚合這些部件并將它們組裝到一個包裝中。與 SoC 不同,基于小芯片的設計本質上是一個系統級封裝。AMD、英特爾和 Marvell 已經發布了基于小芯片的產品。

盡管如此,這種異構集成仍需要大量資源。在基于小芯片的設計中,芯片使用總線連接,每個芯片上都有一個接口。今天的設計使用專有的總線和接口,但正在開發開放的總線和接口。

“在所有這些方案中,數據通過控制數據流的接口電路傳遞。這包括添加控制信號、數據的序列化和反序列化、數據調節和數據糾錯。這些接口電路不可避免地會增加信號的延遲,”Imec 高級研究員兼研發副總裁 Eric Beyne 說。

在 IEDM,Imec 提出了解決該問題的方案——3D SoC。在一個示例中,Imec 設計了一種具有 256 個內核的 3D 設計。但先進的設計能力是必要的。“這需要能夠同時處理兩種設計的專用 EDA 工具,在布局布線期間使用自動化工具進行系統分區和 3D 關鍵路徑優化,這將小芯片提升到一個新的水平,”Imec 首席科學家 Dragomir Milojevic 說。

未來選擇

Chiplet 技術繼續發展,而晶體管擴展速度放緩。根據國際設備和系統路線圖 (IRDS),除非有任何延遲,否則納米片 FET 預計將在三個技術世代中表現良好,從 2022 年的 3nm 節點到 2025 年的 2nm 和 2028 年的 1.5nm。

在 IEDM 的一篇論文中,TEL 概述了納米片的一種可能的縮放路徑。據 TEL 稱,第一代納米片 FET 可以由三個納米片組成,每個納米片寬 30nm。該器件采用 48nm CPP 和 22nm 金屬間距。

然后,通過將器件縮放到 0.73X,第二代 4 片 FET 可以由 =》46nm CPP 和 =》18nm 金屬間距組成,該公司表示。第三代設備可以將這些尺寸放大 0.78 倍。

據 IRDS 稱,到 2031 年,納米片 FET 可能不再以低功耗和低成本提供預期的性能。該路線圖預計將轉向新的晶體管——1nm 節點周圍的互補 FET (CFET)。

Imec 的路線圖講述了一個稍微不同的故事。該研究所計劃將納米片擴展到 2027 年,然后引入叉片 FET。然后,CFET 將在 2029 年左右出現。

通過設計和工藝優化,納米片的擴展時間可能比預期的要長,從而消除了對叉片、CFET 或其他候選材料的需求。事實上,納米片 FET 可能是最后一種晶體管類型。

盡管如此,叉板和 CFET 顯示出巨大的潛力。這兩種技術都不同于現有的 GAA,后者對 nFET 和 pFET 使用不同的器件。

Imec 研究人員是 forksheet FET 背后的創新者,它在一個設備上具有兩個彼此相鄰的納米片 FET。一個納米片 FET(三片)由 pFET 組成,而另一個納米片(三片)由 nFET 組成。介電壁將 nFET 與 pFET 隔離開來。

“您可以在標準單元中擴展 NMOS 器件和 PMOS 器件之間的 n 到 p 空間,以創建更大的有源器件寬度,”Imec CMOS 技術高級副總裁 Sri Samavedam 說。“與納米片相比,它在相同的占位面積內為您提供了更大的有效寬度,而且它還具有更低的寄生電容,與納米片相比,它具有約 10% 的性能優勢。”

在晶圓廠中,叉片的制造方式與納米片非常相似,但有一個很大的不同。兩個納米片 FET 彼此相鄰制造。然后,在兩個結構之間沉積氮化硅(SiN)材料,形成隔離區。

CFET 就像一個 3D 堆疊邏輯器件。在 CFET 中,您可能有六個納米片,它們垂直堆疊在同一個器件上。前三個納米片 FET 是 pFET,而后三個是 nFET。

TEL 的高級技術專家 Lars Liebmann 在 IEDM 的一篇論文中說:“通過垂直堆疊而不是橫向放置它們,CFET 消除了這種縮放障礙,并被視為成功納米片的有力競爭者。”

最近,英特爾發表了一篇關于 CFET 的論文,該 CFET 具有 13nm 寬的薄片和每個薄片之間的 9nm 間距。“該方法將出色的靜電與顯著減小單元尺寸的途徑相結合,”英特爾的 CY Huang 說。

CFET 有兩種不同的工藝流程,單片式和順序式。兩者都很復雜,而且并非所有的流程和工具今天都可以在商業上買到。開發它們需要大量資金。

單片方法涉及更復雜的 CMOS 流程。“單片 CFET 方法是指在同一晶片上構建 NMOS 和 PMOS 器件,”Imec 的 Samavedam 說。“兩種器件的有源區和柵極都是自對準的。該流程需要幾個高縱橫比處理步驟,如沉積和蝕刻。這需要發展。”

在順序方法中,NMOS 和 PMOS 晶體管在單獨的晶片上進行處理,然后進行鍵合。“通過順序 CFET 方法,NMOS 和 PMOS 器件可以在單獨的晶片上形成,這樣它們就可以單獨優化,就像具有不同的通道材料或襯底方向一樣,”Samavedam 說。“挑戰在于有源區域和柵極不是自對準的。它需要高精度的頂部和底部晶圓對齊和鍵合,以及連接頂部和底部器件柵極的新穎集成。由于每個器件都是單獨構建的,因此順序 CFET 還需要更多的處理步驟。”

遙遠的未來選擇

多年來,業界一直在研究二維材料 FET。這些設備仍處于研發階段,只要它們實現商業可行性,它們可能會在 2030 年之后出現。

2D FET 類似于納米片 FET。最大的不同是通道基于過渡金屬二硫屬化物 (TMD) 材料,例如硫化鉬 (MoS 2 )、硒化鎢 (WSe 2 ) 和其他材料。TMD 可實現更薄的通道以實現柵極長度縮放以及高通道遷移率。

在 IEDM 上,英特爾描述了各種 2D FET,包括具有 5nm 柵極長度的納米帶 FET。在另一個示例中,英特爾描述了使用 WSe 2薄膜實現 141mV/dec 亞閾值擺動的 PMOS 器件。

Imec 的 Samavedam 談到了 2D FET 面臨的挑戰。“這些材料仍有許多基本材料問題需要解決,例如減少缺陷、可變性、提高溝道遷移率、形成低電阻接觸、摻雜和形成縮放的柵極電介質。”

其他技術也在研發中,包括碳納米管 FET。在這些設備中,微小的納米管構成了通道。與此同時,IBM 和三星最近描述了垂直 FET,其中柵極環繞垂直對齊的源極和漏極。兩家公司表示,由于這種 FET 中沒有晶體管電流橫向流動,因此晶體管密度和性能大幅提高。

結論

包括納米片 FET、2D-FET 和其他結構在內的先進晶體管結構令人著迷。除了今天尚未發貨的 GAA FET 之外,CFET 似乎正在獲得動力,但這可能會改變。

可以肯定地說,雖然大多數研發架構不會在商業上實施,但現在是開發和選擇 10 年內最適合使用的架構的時候了。最好的晶體管不僅僅是提供終極設備性能的晶體管。它還必須證明具有生產價值和成本效益。

審核編輯 :李倩

-

芯片

+關注

關注

453文章

50406瀏覽量

421840 -

封裝

+關注

關注

126文章

7784瀏覽量

142724 -

晶體管

+關注

關注

77文章

9634瀏覽量

137849

原文標題:晶體管在3nm達到臨界點

文章出處:【微信號:wc_ysj,微信公眾號:旺材芯片】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

性能殺手锏!臺積電3nm工藝迭代,新一代手機芯片交戰

臺積電產能爆棚:3nm與5nm工藝供不應求

NMOS晶體管和PMOS晶體管的區別

CMOS晶體管和MOSFET晶體管的區別

PNP晶體管符號和結構 晶體管測試儀電路圖

晶體管功率繼電器的基本介紹

什么是達林頓晶體管?達林頓晶體管的基本電路

晶體管在3nm達到臨界點

晶體管在3nm達到臨界點

評論