電池能量密度一直都是鋰離子電池研究的熱點之一,選擇高容量的正負極材料、提高極片壓實密度等方法都能極大的提升電池能量密度,但過高的壓實密度往往會影響電池倍率性能,甚至帶來安全隱患,所以尋求合適的壓實密度對于電池設計具有重要的意義。由于電池實際生產中的極片壓片通常是采用輥壓方式,但有些實驗室在制備少量的極片時也會采用平壓的方式,且目前測試極片電阻時也都是垂直平壓,這兩種方式對石墨顆粒的排布方向可能會有差異,因此本文通過對比平壓和輥壓這兩種壓片方式對極片壓實密度和電阻率的影響,給電池設計人員提供可參考的數據支持。

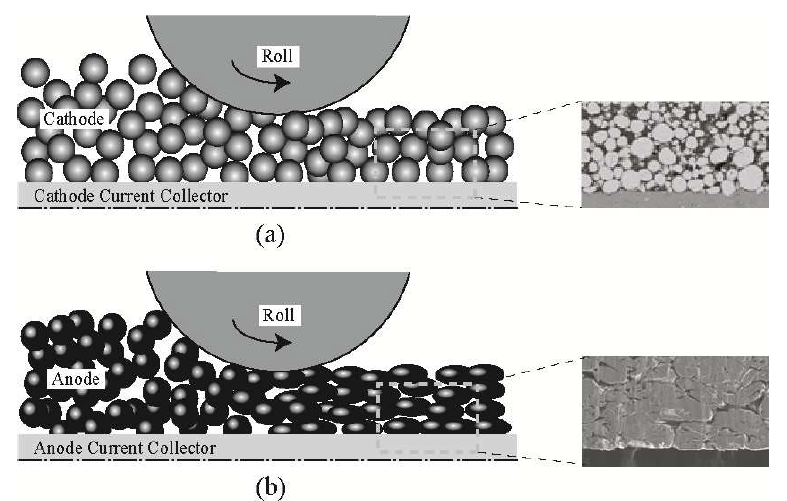

圖1正負極極片輥壓示意圖

實驗設備與測試方法

1.1 實驗設備:

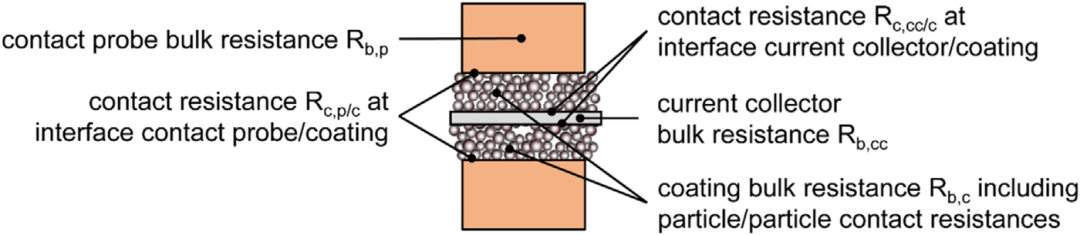

極片電阻儀,型號BER2500(IEST元能科技),電極直徑14mm,可施加壓強5~60MPa,設備外觀如圖2所示。

1.2 測試方法:

將待測極片剪切成約5cm×10cm的長方形尺寸,放置于樣品臺上,在MRMS軟件上設置測試壓強、保壓時間等參數,開始測試,軟件自動讀取極片厚度、電阻、電阻率、電導率等數據。

1.3 測試參數:

對未輥壓、輥壓后極片測試不同壓強下極片反彈量;

對未輥壓極片采先平壓后再復壓,對比兩者的電阻率;

對未輥壓、輥壓后極片測試不同壓強下電阻率。

實驗數據分析

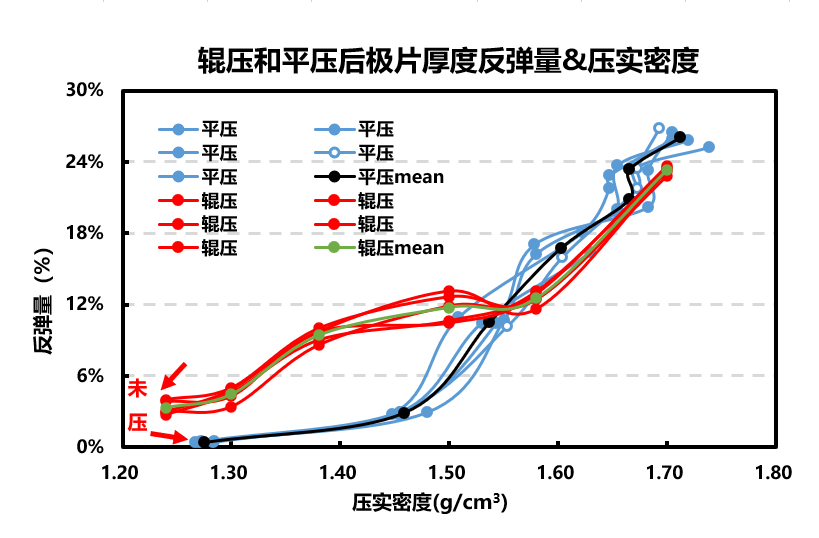

2.1兩種不同壓片方式極片厚度反彈量對比

對平壓和輥壓后的極片測試靜置約24h的厚度反彈量,如圖3所示,從圖中可知:壓實密度較低時,平壓后極片厚度反彈量遠遠大于輥壓后極片厚度反彈量,且平壓方式隨著壓實密度的增加,反彈量也隨之增大,反彈量由低壓實下的0.4%增加到高壓實下的26%;輥壓后極片在低壓實下反彈量波動較小,反彈量在4%-12%左右,等達到一定壓實后,反彈量急劇增加達24%,此時極片厚度反彈量接近平壓后極片厚度反彈量。以上現象說明在小壓實密度范圍內,輥壓方式施壓時,雖然有側向剪切力,但是卸壓后,顆粒之間的反彈比平壓方式施壓時的更大,但隨著壓實密度的增大,兩種方式施壓后極片厚度反彈量基本一致。

圖3輥壓&平壓極片厚度反彈量對比

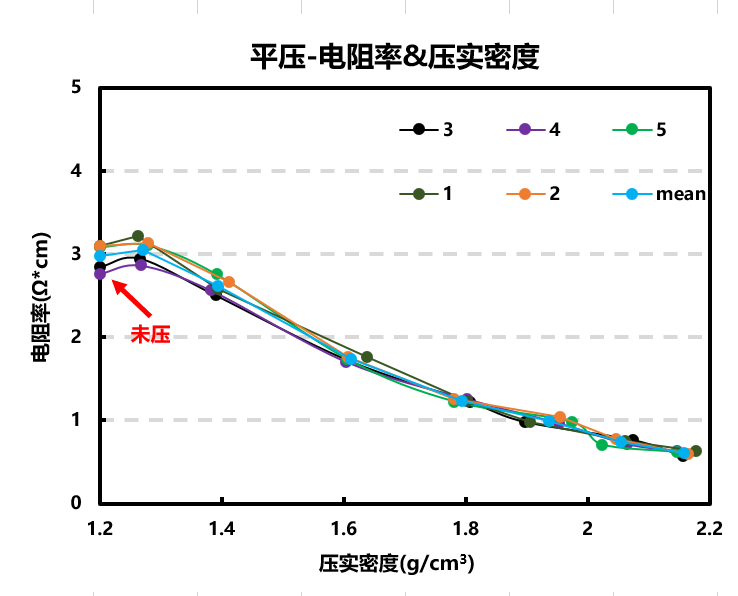

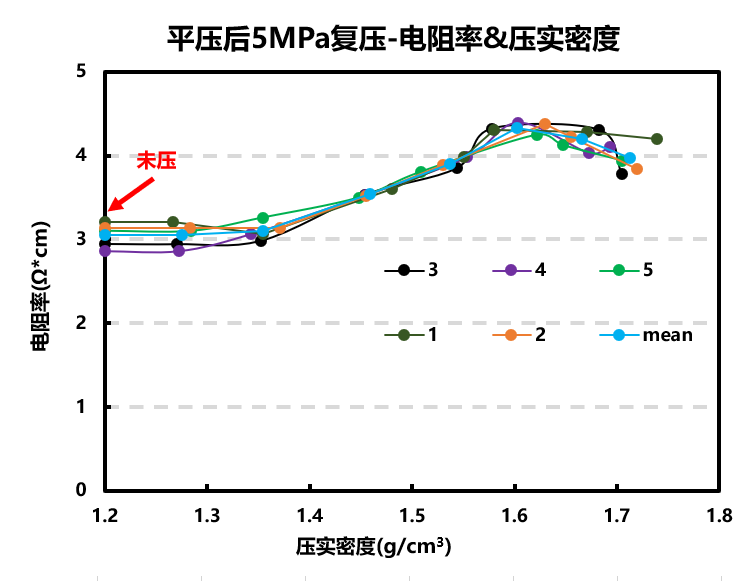

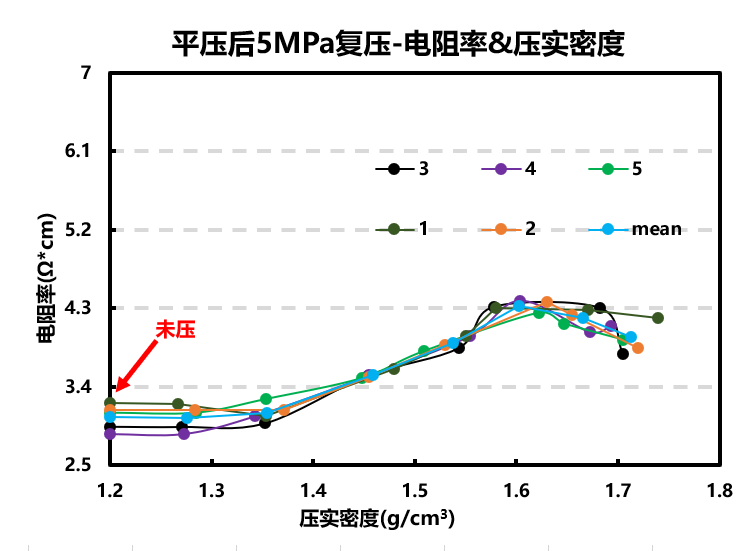

2.2 平壓及復壓測試極片電阻率對比

將未輥壓極片平壓后再復壓對比復壓前后電阻率差異,如圖4所示,從圖中可知:極片不同壓強平壓后隨著壓實密度增大,極片電阻率隨之降低,成線性相關關系;而用5MPa壓強復壓后測試極片電阻率,隨壓實密度增大,極片電阻率反而變大,但壓實大于一定值后,電阻率隨之減小。這種現象主要是由于不同壓力平壓時,隨測試壓力的增加,電極與極片表面的接觸電阻不斷減小且極片涂層中顆粒之間的接觸電阻也不斷減小導致,而再用5MPa復壓測試不同壓密的極片電阻率時,雖然極片涂層中的顆粒之間的接觸電阻減小,但是測試電極與極片表面的接觸電阻不斷增大,反而使總的電阻率表現出隨壓實密度而增大的趨勢。

圖4 (a)平壓后電阻率&壓實密度

圖4(b)復壓后電阻率&壓實

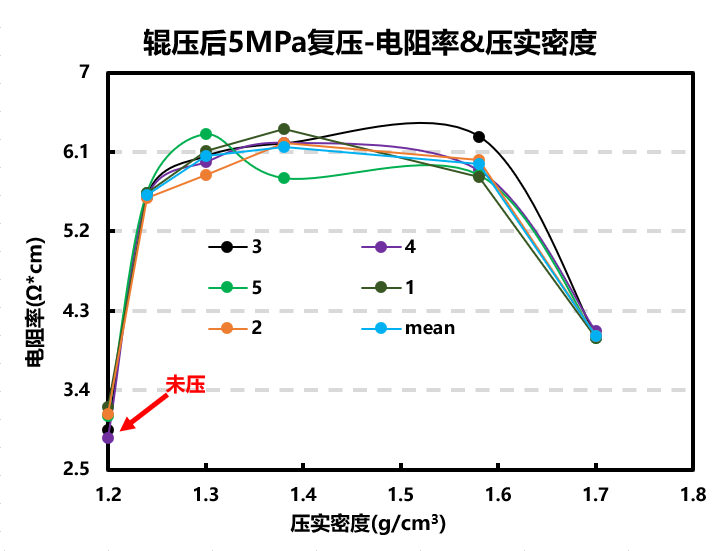

2.3 平壓和輥壓后再復壓兩者電阻率對比

將極片平壓、輥壓后再復壓測試兩者的電阻率,如圖5所示,從圖中可知:極片平壓再復壓后隨壓實密度增大,極片電阻率也先逐漸增大而后降低;而輥壓后再復壓,隨壓實密度增大,極片電阻率先增加后相對平穩又降低,且極片一旦經過輥壓,電阻率會明顯上升,總的電阻率也大于相同壓實密度條件下平壓的電阻率。以上現象可能是輥壓對極片表面狀態的影響大于平壓,從而使測試電極與極片表面的接觸電阻更大,或者可能是由于輥壓方式會導致石墨片層發生滑移使更多的導電性較差的基面平行排列,從而使極片電阻率變大。

圖5 (a)平壓后再復壓電阻率&壓實

圖5(b)輥壓后再復壓電阻率&壓實

總 結

★ 本文采用不同壓片方式評估石墨負極反彈量和電阻性能,通過上述實驗數據可知:

1、平壓和輥壓方式極片反彈量差別較大;

2、平壓及復壓后的極片隨壓實密度增加,電阻率趨勢相反,可能與平壓后測試電極與極片表面的接觸電阻不斷增大有關;

3、平壓及輥壓的極片,復壓測試極片電阻率發現,隨壓實密度增加,兩種壓片方式電阻率變化趨勢類似,均為壓片后電阻率大于壓片前,且輥壓方式壓片會使極片的電阻率增加更大。

※ 基于以上不同壓片方式對厚度反彈及電阻率的影響結果,我們可以進一步結合XRD、SEM等表征方法做進一步深入分析。

審核編輯 :李倩

-

電阻

+關注

關注

86文章

5468瀏覽量

171659 -

石墨

+關注

關注

2文章

111瀏覽量

18500 -

能量密度

+關注

關注

6文章

287瀏覽量

16460

原文標題:不同壓片方式評估石墨極片反彈及電阻性能

文章出處:【微信號:Recycle-Li-Battery,微信公眾號:鋰電聯盟會長】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

不同壓片方式評估石墨極片反彈及電阻性能

不同壓片方式評估石墨極片反彈及電阻性能

評論