汽車行業(yè)正在發(fā)生變化。今天必須由內燃機 (ICE) 承載的負載,在未來將由混合動力、電動甚至燃料電池驅動的車輛來處理。過去,許多制造商專注于傳統(tǒng) ICU 和傳動系統(tǒng)所需的機械部件。未來,將關注其他組件。

它包括開發(fā)新型固態(tài)電池,以實現(xiàn)更長的續(xù)航里程——以及增加的充電和放電行為——這是目前可充電鋰電池無法實現(xiàn)的。反過來,這可能會導致高性能充電器、DC/DC轉換器和電動機的發(fā)展。

在這里,在這個技術十字路口,電池管理系統(tǒng)(BMS)作為核心組件,對于正確管理和監(jiān)控電池至關重要。

目前,鋰離子電池正用于電動汽車。它們連接起來形成一個電池組件,直到達到所需的總電壓。目前可用的單節(jié)電池電壓約為 3.6 V 至 3.7 V,用于牽引電池的高壓系統(tǒng)需要大約 140 至 250 個單節(jié)電池才能產生 520 V 或 900 V 的電壓。在這種配置中,必須監(jiān)測電池的溫度、阻抗或內部電池電阻、電壓以及充電和放電電流。

BMS設計細節(jié)

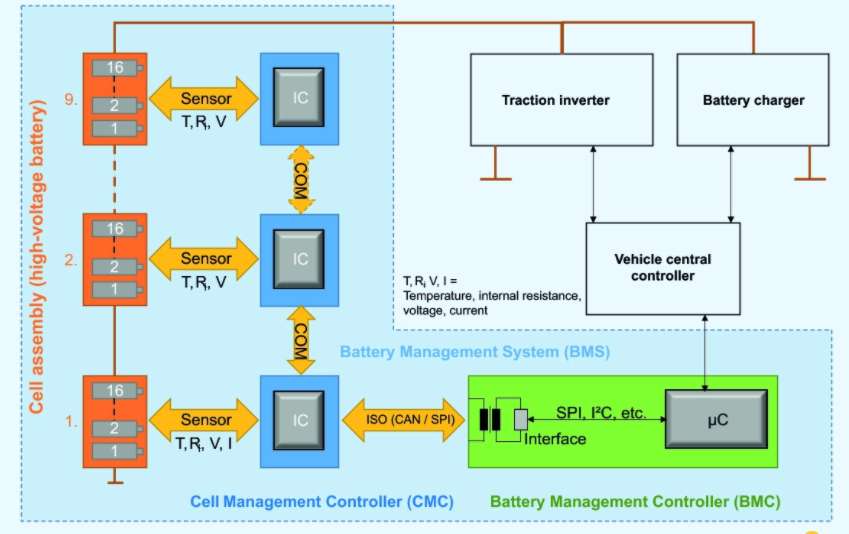

BMS 設計包含多個組件,包括電池管理控制器 (CMC) 和電池管理控制器 (BMC)。在這里,CMC 使用多通道 IC(目前配備多達 16 個通道)來執(zhí)行監(jiān)控功能,而 BMC 則處理各個 CMC 的控制功能(圖 1)。

圖 1電池管理系統(tǒng)的概念結構與接口描述一起顯示。資料來源:威世

通常,外部 NTC 電阻器直接連接到電池以測量溫度。隨著電阻器升溫,由于負溫度系數,電導率提高。因此,可以使用 IC 中的評估來確定電池溫度。

此時,阻抗測量并未得到充分利用。這種測量的優(yōu)勢在于它提供了對充電狀態(tài) (SOC) 和健康狀態(tài) (SOH) 的更準確估計。簡單來說,該方法應用不同頻率的交流電。然后,可以使用基于軟件的模型轉換和解釋復雜的電壓,就像電流一樣。

單節(jié)電池電壓通常使用集成在 IC 中的模數轉換器 (ADC) 來測量。在這種方法中,多路復用器按順序測量各個電壓,并使用 ADC 將它們轉換為數字信號。然后可以評估這些數字信號。

充電或放電電流不是針對每個單獨的電池進行測量,而是針對電池組件進行測量。這種方法的背景是電池組通過中央充電器“充電”,可以通過車載充電器 (OBC) 形式的集成充電器進行交流充電,也可以通過外部充電器進行直流充電。充電器。通過串聯(lián)電池,相同的電流流過所有電池,系統(tǒng)中的電流只需測量一次。為此,使用霍爾效應電流傳感器或低電阻分流電阻器。

BMS 的另一個核心任務是平衡各個單元格。在單個電池的生產過程中,容量和內阻會因工藝而波動。結果,在電池組件的充電或放電中存在不均勻性。但是,為了確保可以使用電池的所有能量(即范圍),各個電池在容量和電壓方面是平衡的。這里有兩種實現(xiàn)電荷平衡的基本理念:主動平衡和被動平衡。

電荷平衡的工作原理

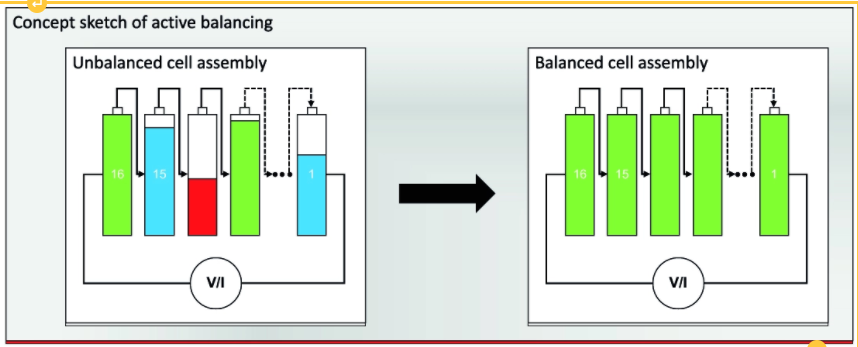

通過主動平衡,在使用場效應晶體管 (FET) 的開關操作中,電池的多余能量通過電子電路傳輸到線圈中。在接下來的開關操作中,線圈中的能量通過二極管饋送到下一個電池。這種方法一直持續(xù)到所有電池都達到其完全充電電壓(圖 2)。

圖 2這是主動平衡概念操作的總體視圖。資料來源:威世

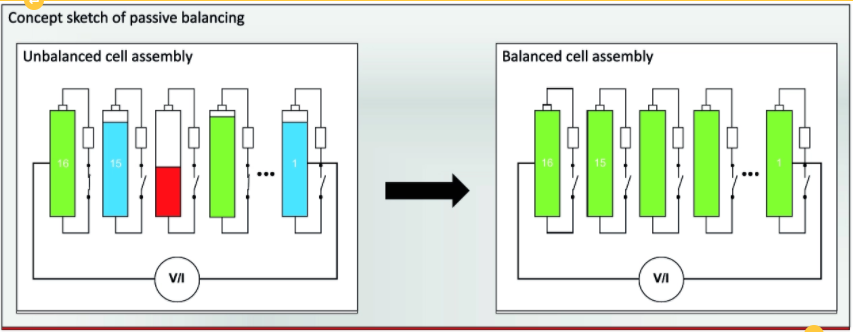

在被動平衡中,電池的多余能量使用泄放電阻器轉換為熱量。IC 在為電池充電的同時測量電池電壓,并在達到閾值時立即連接電阻。這一過程可以同時發(fā)生在一個或多個細胞上(圖 3)。這里使用的電阻器通常使用厚膜技術制造。它們具有相對較高的溫度系數和較高的初始公差。

圖 3該圖顯示了被動平衡的概念操作。資料來源:威世

然而,與具有相同占位面積的傳統(tǒng)厚膜電阻器相比,替代方法(例如基于雙層涂層CRCW-HP電阻器和經過特殊修整的RCS電阻器)允許兩倍到三倍的連續(xù)功率。因此,在功率要求相同的情況下,使用這些電阻器可以節(jié)省資金并減少 PCB 上所需的空間。

RCL 系列實現(xiàn)了另一種可能性,由于在長邊端接,它還允許更高的連續(xù)功率和更好的熱循環(huán)性能。鑒于汽車行業(yè)要求在 55°C 至 +125°C 的溫度范圍內以及在增加的循環(huán)條件下實現(xiàn)元件和 PCB 之間的穩(wěn)定焊接連接,這些電阻器也可以證明是非常合適的。

然而,由于主動平衡的高電路成本和單個電池的內部電阻和電容的制造公差較窄,被動平衡主要用于汽車設計中的高級應用。

功能安全合規(guī)性

電池及其監(jiān)控系統(tǒng)對安全至關重要。因此,系統(tǒng)中使用的組件以及整個系統(tǒng)本身必須根據 ISO 26262 進行開發(fā),以滿足 ASIL-D 規(guī)定的要求。在 BMS 中,電壓、溫度和電流的測量,除內阻測量外,與安全氣囊系統(tǒng)、制動系統(tǒng)和動力轉向系統(tǒng)處于同一水平。如果這些系統(tǒng)出現(xiàn)故障或行為有缺陷,車輛和乘客將面臨直接危險。

在這里,冗余測量方法可以最大限度地降低風險。

在這種情況下,監(jiān)控電池電壓是最關鍵的參數之一,因為單個電池的過度充電或深度放電會導致內部短路,從而在電池下次充電時導致熱失控。

可以使用兩個電池 IC 執(zhí)行冗余電池電壓測量。這種方法的第一個缺點是電壓測量采用相同的方法。其次,該解決方案的成本相對較高。

另一種解決方案是使用泄放電阻以模擬方式測量電池電壓,并將其與 IC 的電池電壓測量結果進行比較。這提供了一種獨立的測量機制,可以以具有成本效益的方式實現(xiàn)。但是,前面描述的厚膜泄漏電阻器并不適用。相反,應該使用薄膜電阻器,因為它們可以保證在整個使用壽命期間進行精確測量,即使在苛刻的使用條件下也是如此。

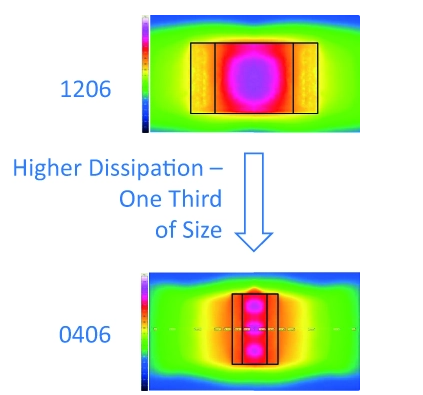

以采用特殊薄膜技術制造的MC-HP 系列為例。它結合了長期穩(wěn)定性 (≤ 0.2 %; P 70 , 1000 h) 的優(yōu)點和兩倍于標準薄膜電阻器的性能。接下來,MCW 系列采用 0406 和 0612 尺寸的薄膜技術,長邊有端接。它滿足長期穩(wěn)定性(≤ 0.2 %; P 70 , 1000 h)和連續(xù)功率與空間的要求,在所需常規(guī)空間的三分之一處幾乎具有相同的連續(xù)功率(圖 4)。

圖 4薄膜電阻器在長邊端接,具有更高的性能,并且比傳統(tǒng)端子需要三分之一的空間。資料來源:威世

此外,這些電阻器的熱循環(huán)性能提高了 3,000 次。憑借這些特性,這些電阻器適合在 BMS 中用作泄放電阻器或電池電壓測量電阻器,以在整個系統(tǒng)中實現(xiàn) ASIL-D 指示的未來要求。

如果對整個系統(tǒng)沒有深入的工程理解,就無法再選擇組件,尤其是用于使傳動系統(tǒng)電氣化的組件。這是因為對單個組件的性能要求越來越高、對外形尺寸的要求越來越小、對使用壽命的估計以及更嚴格的安全要求。

-

電動汽車

+關注

關注

155文章

11942瀏覽量

230474 -

電阻器

+關注

關注

21文章

3760瀏覽量

62042 -

電池管理系統(tǒng)

+關注

關注

41文章

497瀏覽量

33302 -

模數轉換器

+關注

關注

26文章

3137瀏覽量

126742 -

薄膜電阻器

+關注

關注

0文章

10瀏覽量

2308

發(fā)布評論請先 登錄

相關推薦

對電動汽車電池11大誤解的解答

直流快速電動汽車充電器的設計技巧與解決方案

JAE電池管理系統(tǒng)解決方案助力優(yōu)化電動汽車性能

電動汽車熱管理系統(tǒng)常見故障有哪些?

電動汽車電池包電壓及交流內阻測試解決方案

電動汽車充電系統(tǒng)組成和原理

電動汽車BMS技術模擬與數字系統(tǒng)的比較

電動汽車的電池管理系統(tǒng)(BMS)技術解析

電動汽車電池內阻測試解決方案

電動汽車電池自放電深度分析

純電動汽車電池管理系統(tǒng)與整車控制系統(tǒng)

電動汽車電池包熱管理系統(tǒng)設計方案

電動汽車電池管理系統(tǒng)設計方案

電動汽車電池管理系統(tǒng)設計方案

評論