還是先快速的給大家普及下關于PCB表面處理的一些概念吧。PCB表面處理是指在PCB元器件和電氣連接點上形成一層與基體的機械、物理和化學性能不同的表層的工藝方法,表面處理的目的是保證PCB良好的可焊性和電氣性能。通俗來說就是,我們知道PCB本身的導體是銅,但是銅這個金屬如果長期暴露在空氣中的話,是非常容易氧化的,會影響可焊接性和信號本身的電性能。

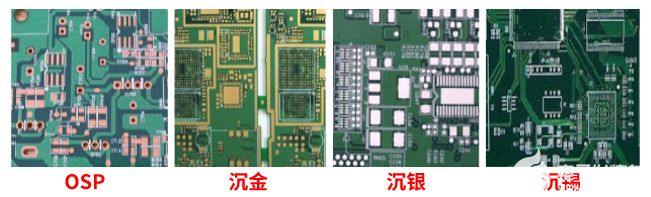

在我們PCB行業中最常用到的有以下幾種表面處理方式,高速先生都給大家簡單的介紹下:

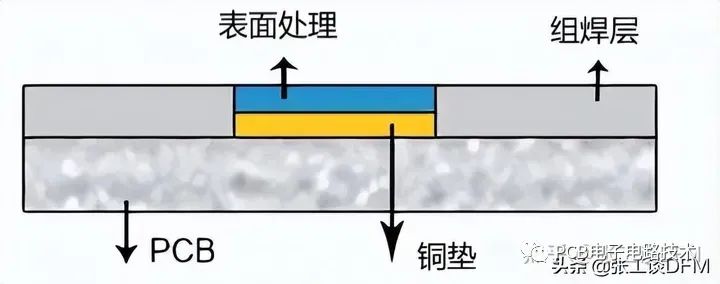

(1)沉金:沉金是在裸銅上包裹一層電氣性能良好的鎳金合金,注意,沉金并不是直接上銅上覆蓋金,而是需要覆蓋鎳和金的合金。因為鎳才是可以起到更好的防氧化的效果。它的優點也非常鮮明,包括了不易氧化,可長時間存放,表面平整和可以過多次回流焊等。

(2)沉銀:沉銀這個工藝就真的和大家想象的一樣,直接在裸銅上覆蓋銀層,缺點也很明顯,由于沒有和鎳的防氧化效果,因此在空氣中容易氧化,而且硬度也稍有不足;

(3)沉錫:沉錫是為有利于SMT與芯片封裝而設計的在裸銅上以化學方式沉積錫金屬鍍層的一種綠色環保新工藝

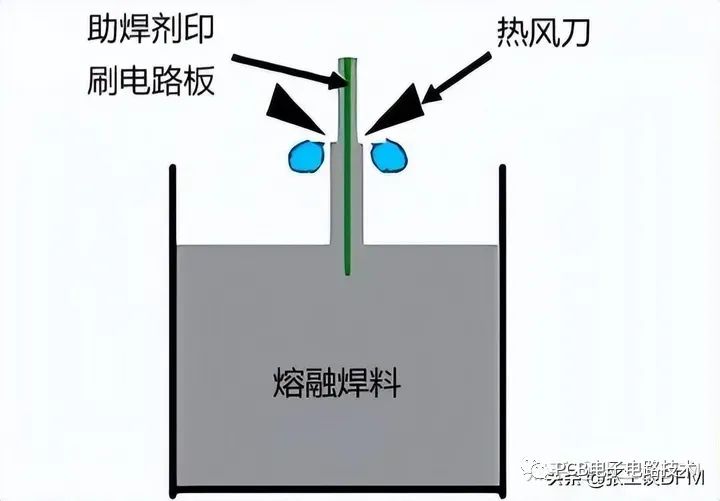

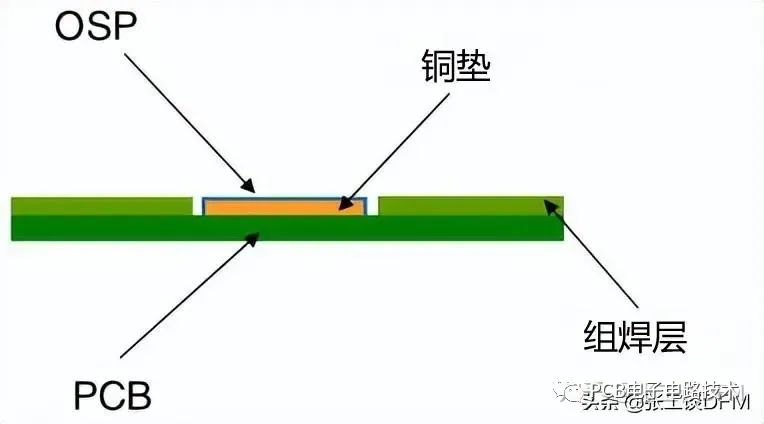

(4)OSP:OSP的中文翻譯是有機保焊膜,機理是在裸銅表面上,以化學的方法長出一層有機皮膜,這層膜具有防氧化,耐熱沖擊,耐濕性,在后續的焊接中,此種保護膜被助焊劑迅速清除,露出的干凈銅表面得以在極短的時間內與熔融焊錫立即結合,成為牢固的焊點。

當然上面是比較常用的幾組表面處理方式,其他還包括了電鍍硬金(用于金手指和bonding finger位置)等其他處理方法。

給一張圖片來大致看看不同表面處理方法的區別哈:

上面主要是介紹了PCB表面處理的一些概念,那么到底這幾種常用的表面處理對電性能有什么影響呢?其實高速先生也很關心,尤其近期我們一直在做一些非常高速的通用測試夾具,例如56到112G的光模塊夾具,PCIE5.0夾具等,對夾具上走線的損耗要求非常的高,我們除了已經使用很好的板材和銅箔外,也很關心表面處理對走表層的信號損耗的影響。

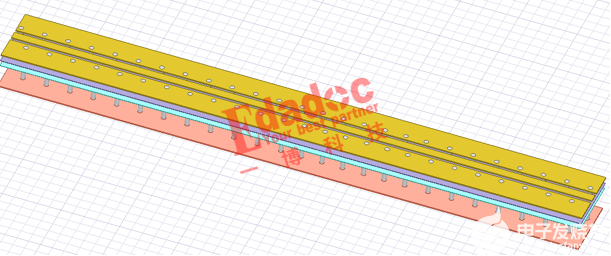

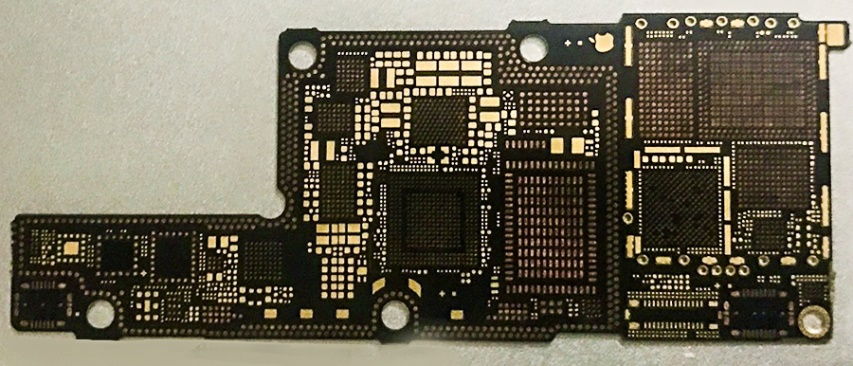

剛好有一個項目正在進行,高速先生就分享一些仿真的數據,從仿真結果對比上說明不同表面處理的損耗情況。我們的項目是一個表層包地的走線結構,用于112G的夾具設計上。我們抽取了其中1inch的走線來進行建模對比,本次要仿真對比的是理想裸銅,綠油,沉金和沉銀這四種模型,當然理想裸銅在實際加工中是不會存在的哈,即使你讓板廠做裸銅,裸銅默認也會給你做沉金處理,原因還是之前的,裸銅在空氣中會氧化,板廠不會給你做哈。

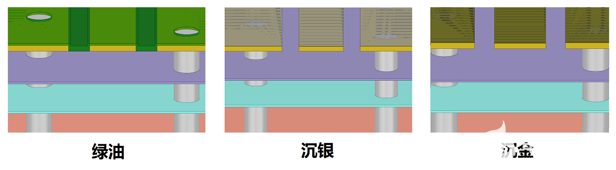

于是除了理想裸銅這種模型外,我們用于對比的就是下面的三種了,綠油,沉金和沉銀。

再放大一點,看大家能不能看到裸銅模型上覆蓋東西的區別哈。

由于鎳金和沉銀都是以um單位的厚度算,因此在模型上看不清楚的確不怪大家哈,高速先生已經盡力去展示建模的區別了。

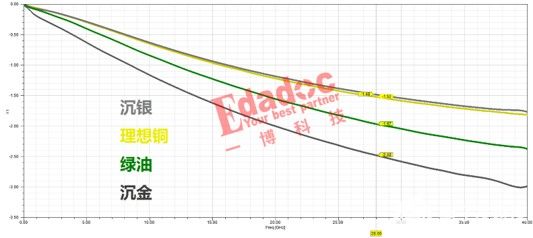

當然比起模型,大家更關心的是模型跑出來后損耗的對比了是吧!事不宜遲,高速先生立馬把第一手仿真結果share給大家,如下所示:

由于本項目是進行112G的夾具設計,因此損耗我們關注的點是28GHz的基頻。可以看到,損耗從小到大分別是沉銀,理想銅,綠油和沉金。而且稍微令高速先生失望的是綠油和沉金這兩種更常規的表面處理工藝都差得有點多,反而沉銀是最理想的,但是高速先生也知道沉銀雖然損耗是很好,但是在實際加工時也很容易氧化,然后我們想看到的銀和加工出來的銀就是下圖的對比了,另外估計氧化后銀的損耗也會變大,這個高速先生有空會繼續研究。

好了,抽空進行完這個仿真對比和寫完這篇文章后,高速先生立馬回歸到這個項目中去了,得好好想想該使用哪種表面處理方法能滿足112G的夾具指標了。

問題來了:

大家都使用過哪種PCB表面處理工藝,都是根據什么去選擇的呢?

審核編輯:湯梓紅

-

pcb

+關注

關注

4317文章

23006瀏覽量

396297 -

元器件

+關注

關注

112文章

4692瀏覽量

92007 -

表面處理

+關注

關注

3文章

87瀏覽量

11083

發布評論請先 登錄

相關推薦

揭秘PCB板的八種神秘表面處理工藝

PCB多層板和PCB單層板有什么區別

PCB板的表面處理工藝及其優缺點和適用場景

高速pcb與普通pcb的區別是什么

常見的PCB表面處理復合工藝分享

PCB行業不同表面處理方法的區別

PCB行業不同表面處理方法的區別

評論