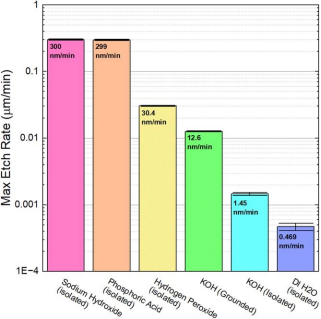

本文提出了一種將垂直氮化鎵鰭式場效應晶體管中的鰭式溝道設計成直而光滑的溝道側壁的新技術。因此,詳細描述了在TMAH溶液中的氮化鎵濕法蝕刻;我們發現m-GaN平面比包括a-GaN平面在內的其他取向的晶面具有更低的表面粗糙度。還研究了溝道底部的溝槽和斜面(長方體),攪動長方體的去除或晶面刻蝕速率的提高。最后,研究了有無紫外光照射下,紫外光對三甲基氯化銨中m和a-GaN晶面刻蝕速率的影響。因此,發現用紫外光將m-GaN平面蝕刻速率從0.69納米/分鐘提高到1.09納米/分鐘;在a-GaN平面蝕刻的情況下,紫外光將蝕刻速率從2.94納米/分鐘提高到4.69納米/分鐘。

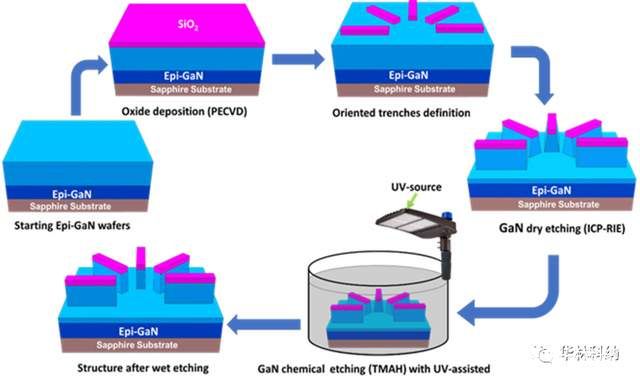

圖1

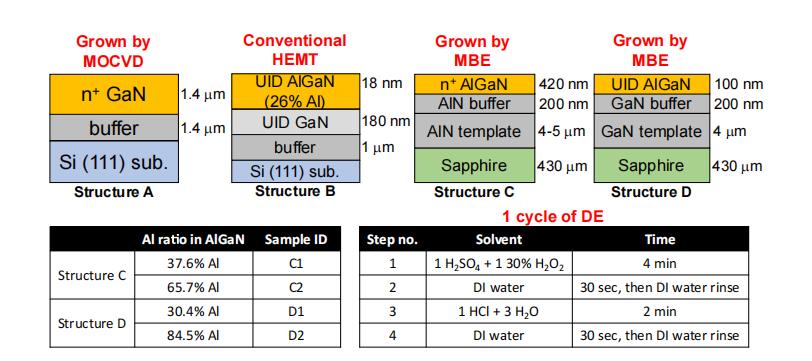

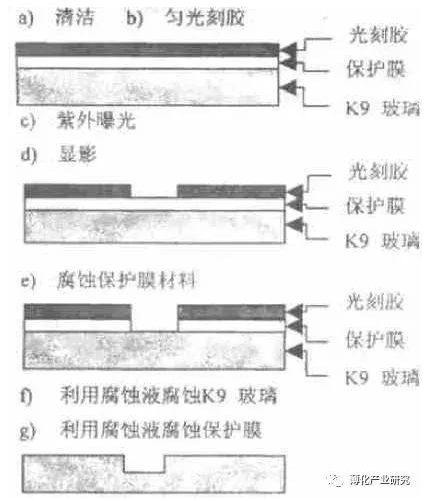

濕蝕刻法被用來揭示通道側壁上的晶體平面,制造過程如圖1所示,本實驗采用金屬有機化學蒸汽沉積法(MOCVD)在藍寶石基質上生長的7微米厚的氮化鎵外層晶片,這個正方形樣品的大小是1厘米×1厘米。為此制作了180個15×2μm2尺寸的手指(圖2)。

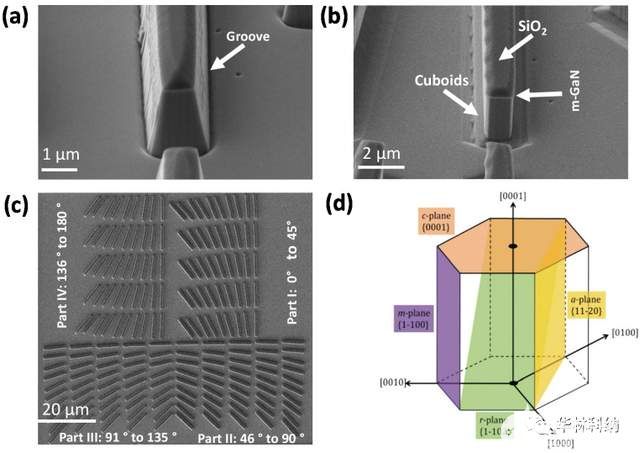

圖2

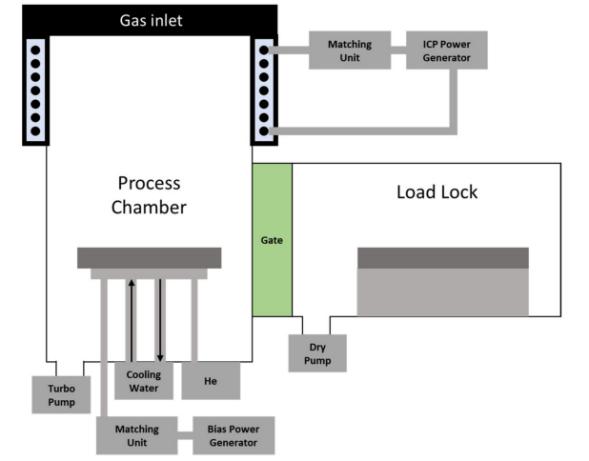

制造過程首先是在晶片上沉積一個1μm厚的二氧化硅(PECVD)層,作為一個掩模,然后用PMMA9%抗蝕劑進行電子束光刻技術,二氧化硅使用CF4/He混合氣體的干蝕刻進行蝕刻,將圖案從抗蝕劑轉移到二氧化硅掩模,最后,使用TMAH溶液進行氮化鎵濕式蝕刻。

通過電子束蒸發沉積的厚度分別為20納米/350納米/30納米的鈦/金/鎳金屬疊層,所研究的圖案具有星形形狀,由24個相同的鰭狀指組成,寬度為250納米,厚度為2.3微米,除了在第二個實驗中是金屬的掩模之外,圖1所示的相同制造工藝已經用于制造鰭狀指狀物,星形圖案的垂直指狀物在m-GaN平面上對齊,用三甲基氯化銨對m-氮化鎵和a-氮化鎵晶面進行了研究。 實際上,為了確定適合器件制造工藝的金屬疊層,已經進行了幾項測試。最后,鉻/金/鉻金屬疊層被認為是制造真實器件最可行的,這種金屬疊層將用于制造氮化鎵垂直器件。

首先,利用掃描電鏡對濕法刻蝕后的結構進行了表征,原子力顯微鏡和掃描電子顯微鏡被用來研究凹槽的蝕刻輪廓,最后,利用所提出的方向確定方法制作了垂直氮化鎵溝道指狀物,并對其進行了表征和討論。在藍寶石晶片上的鎵氮的情況下,平坦區與氮化鎵平面預對準;因此m-GaN平面近似垂直于平面,在制造的結構中,研究的角度范圍在0°和180°之間,步長為1°。因此,我們以1度的精度研究了所有的m-GaN和a-GaN平面,以估計精確的GaN晶體取向。在TMAH溶液中化學蝕刻30分鐘后,使用掃描電鏡表征了在m-氮化鎵和a-氮化鎵平面上取向的溝道指狀物。

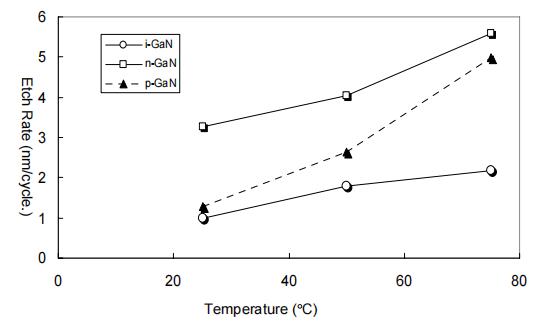

另外在濕蝕中,a-GaN平面側壁完全垂直,之后不再發生進一步平滑,a-GaN平面的蝕刻率相對較高,是由于其較低的蝕刻電阻率;另一方面,氮化鎵的蝕刻速率不僅僅由TMAH溶液參數決定;相反它是由多種因素決定的,如掩模選擇、摻雜水平和氮化鎵外延生長條件產生的結晶質量。

最后a和m-GaN平面晶體濕蝕刻的取向測定方法,這種對氮化鎵晶片非常有幫助,因為確切的平面內晶體取向不能很好地識別為切片,利用所提出的程序,精確地識別了m平面和a-GaN平面,一種優化的TMAH25%、85?C和uv輔助配方已被用于設計面向a-和m-GaN的鰭通道,m-GaN晶體面的蝕刻顯示出比a-GaN取向的Fins更光滑、更穩定的通道側壁。通過進行一些測試,仍然需要更多的研究來深入了解在TMAH蝕刻過程中產生的這些立方體的起源。而且紫外光利用對TMAH溶液中m和a-GaN平面蝕刻速率的影響,使m-GaN的蝕刻速率從0.69納米提高到1.09納米/分鐘,在a-GaN平面上,紫外光將蝕刻速率從2.94納米提高到4.69納米/分鐘。

審核編輯:符乾江

-

半導體

+關注

關注

334文章

27063瀏覽量

216470 -

蝕刻

+關注

關注

9文章

413瀏覽量

15348

發布評論請先 登錄

相關推薦

玻璃基電路板的蝕刻和側蝕技術

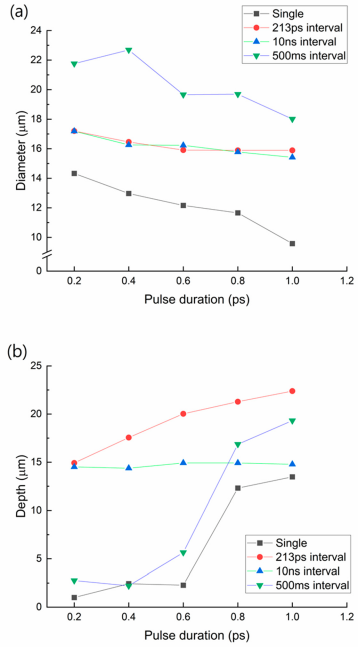

利用貝塞爾光束、超短雙脈沖激光和選擇性化學蝕刻研究玻璃通孔(TGV)

通信——通過表面電荷操縱控制鍺的蝕刻

半導體資料丨氧化鋅、晶體硅/鈣鈦礦、表面化學蝕刻的 MOCVD GaN

單板上時鐘晶體下面鋪地的好處

LabVIEW進行癌癥預測模型研究

針對氧氣(O2)和三氯化硼(BCl3)等離子體進行原子層蝕刻的研究

在氮化鎵和AlGaN上的濕式數字蝕刻

TMAH溶液進行化學蝕刻后晶體平面的表征研究

TMAH溶液進行化學蝕刻后晶體平面的表征研究

評論