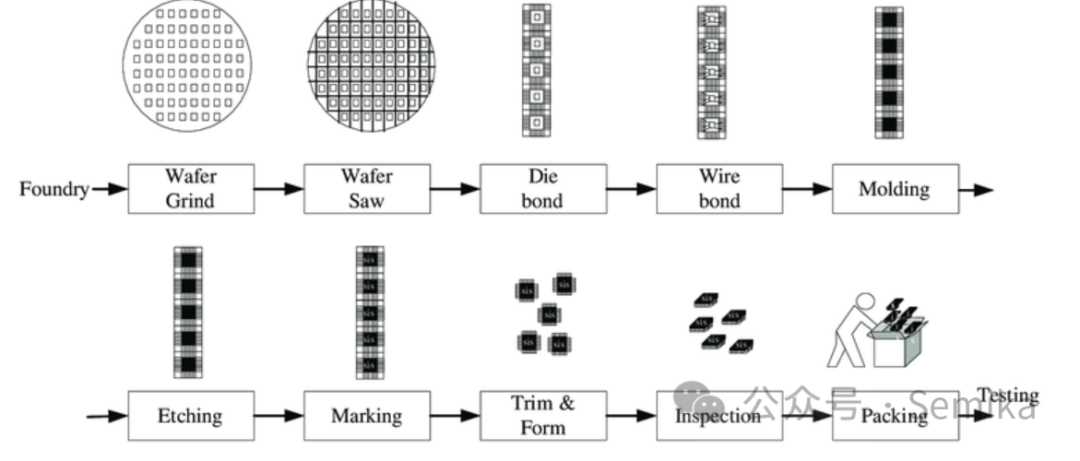

前言:半導體封裝是指將通過測試的晶圓按照產品型號及功能需求加工得到獨立芯片的過程。

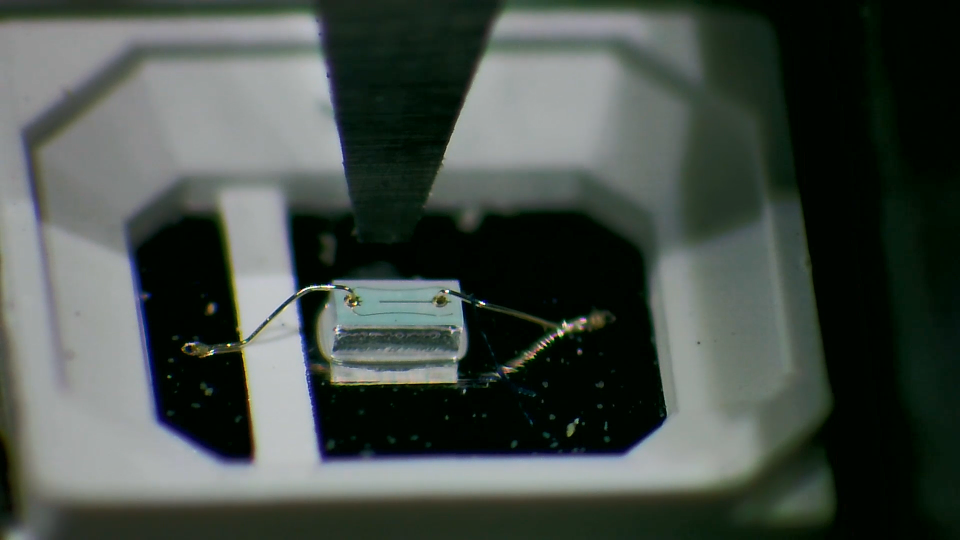

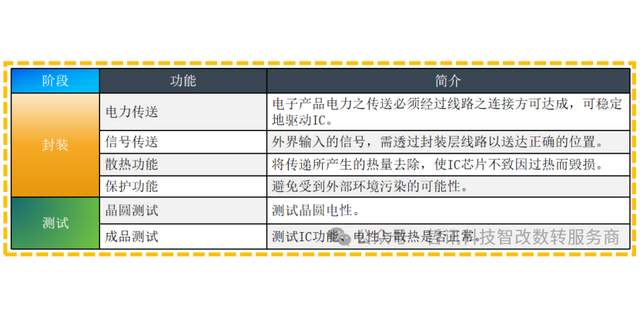

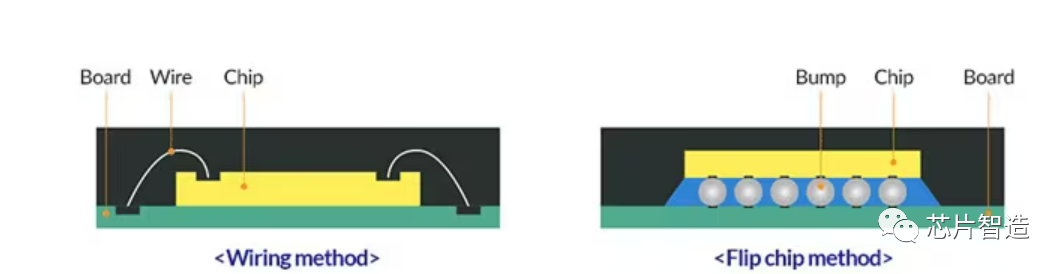

一般來說,半導體封裝及測試是半導體制造流程中極其重要的收尾工作。半導體封裝是利用薄膜細微加工等技術將芯片在基板上布局、固定及連接,并用可塑性絕緣介質灌封后形成電子產品的過程,目的是保護芯片免受損傷,保證芯片的散熱性能,以及實現電能和電信號的傳輸,確保系統正常工作;而半導體測試主要是對芯片外觀、性能等進行檢測,目的是確保產品質量。

隨著技術發展,半導體芯片晶體管密度越來越高,相關產品復雜度及集成度呈現指數級增長,這對于芯片設計及開發而言都是前所未有的挑戰。另一方面,隨著芯片開發周期的縮短,對于流片的成功率要求非常高,任何一次失敗,對企業而言都是無法承受的。為此,在芯片設計及開發過程中,需要進行充分的驗證和測試。除此之外,半導體制程工藝不斷提升,需要面臨大量的技術挑戰,測試變得更加重要。那么,半導體封裝測評中會用到哪些設備呢?

具體來看主要的半導體封裝測試設備具體包括:

(一)減薄機

由于制造工藝的要求,對晶片的尺寸精度、幾何精度、表面潔凈度以及表面微晶格結構提出很高要求。因此在幾百道工藝流程中只能采用一定厚度的晶片在工藝過程中傳遞、流片。通常在集成電路封裝前,需要對晶片背面多余的基體材料去除一定的厚度。這一工藝過程稱之為晶片背面減薄工藝,對應裝備就是晶片減薄機。減薄機是通過減薄/研磨的方式對晶片襯底進行減薄,改善芯片散熱效果,減薄到一定厚度有利于后期封裝工藝。

(二)四探針

測量不透明薄膜厚度。由于不透明薄膜無法利用光學原理進行測量,因此會利用四探針儀器測量方塊電阻,根據膜厚與方塊電阻之間的關系間接測量膜厚。方塊電阻可以理解為硅片上正方形薄膜兩端之間的電阻,它與薄膜的電阻率和厚度相關,與正方形薄層的尺寸無關。四探針將四個在一條直線上等距離放置的探針依次與硅片進行接觸,在外面的兩根探針之間施加已知的電流,同時測得內側兩根探針之間的電勢差,由此便可得到方塊電阻值。

(三)劃片機

劃片機包括砂輪劃片機和激光劃片機兩類。其中,砂輪劃片機是綜合了水氣電、空氣靜壓高速主軸、精密機械傳動、傳感器及自動化控制等技術的精密數控設備。主要用于硅集成電路,發光二極管,鈮酸鋰,壓電陶瓷,砷化鎵,藍寶石,氧化鋁,氧化鐵,石英,玻璃,陶瓷,太陽能電池片等材料的劃切加工。國內也將砂輪劃片機稱為精密砂輪切割機。

激光劃片機是利用高能激光束照射在工件表面,使被照射區域局部熔化、氣化、從而達到劃片的目的。因激光是經專用光學系統聚焦后成為一個非常小的光點,能量密度高,因其加工是非接觸式的,對工件本身無機械沖壓力,工件不易變形。熱影響極小,劃精度高,廣泛應用于太陽能電池板、薄金屬片的切割和劃片。

(四)測試機

測試機是檢測芯片功能和性能的專用設備。測試時,測試機對待測芯片施加輸入信號,得到輸出信號與預期值進行比較,判斷芯片的電性性能和產品功能的有效性。在CP、FT檢測環節內,測試機會分別將結果傳輸給探針臺和分選機。當探針臺接收到測試結果后,會進行噴墨操作以標記出晶圓上有缺損的芯片;而當分選器接收到來自測試機的結果后,則會對芯片進行取舍和分類。

(五)分選機

分選設備應用于芯片封裝之后的FT測試環節,它是提供芯片篩選、分類功能的后道測試設備。分選機負責將輸入的芯片按照系統設計的取放方式運輸到測試模塊完成電路壓測,在此步驟內分選機依據測試結果對電路進行取舍和分類。分選機按照系統結構可以分為三大類別,即重力式(Gravity)分選機、轉塔式(Turret)分選機、平移拾取和放置式(PickandPlace)分選機。

金譽半導體分粒車間

封裝測試的重要性主要體現在它是半導體芯片生產過程中的最后一道把關工序,半導體生產流程如下:由晶圓制造、晶圓測試、芯片封裝,最后進行封裝測試。雖然生產中的每一步都進行了把關,但封裝測試才是能夠投入使用的最終標準,因此封裝測試變得尤為重要。作為自產自銷的半導體企業,金譽半導體就設有專門的封裝測試服務,并向外界提供封裝測試的一站式應用解決方案和現場技術支持服務。

這些半導體設備都是半導體行業產業鏈的關鍵支撐環節,是半導體產業的技術先導者,生產中的每一步都需在設備技術允許的范圍內設計和制造,而設備的技術進步又反過來推動半導體產業的發展。

-

半導體

+關注

關注

334文章

27012瀏覽量

216324 -

封裝

+關注

關注

126文章

7784瀏覽量

142725 -

測試設備

+關注

關注

0文章

296瀏覽量

17759

發布評論請先 登錄

相關推薦

上游設備和材料企業最新業績公布,傳遞出半導體行業回暖復蘇信號?

半導體封裝技術的類型和區別

半導體組裝封裝設備市場遇冷

巨芯半導體專注創新驅動 引領封裝測試技術新未來

澤豐半導體科技:創新技術助力半導體封裝和測試效能升級

半導體封裝測試設備具體包括哪些

半導體封裝測試設備具體包括哪些

評論