引言

利用現(xiàn)有的超臨界二氧化碳進(jìn)行蝕刻和干燥的工藝由兩階段工藝組成:在高壓干燥器外部利用溶劑對(duì)晶片進(jìn)行蝕刻,然后移動(dòng)到高壓干燥器,利用超臨界二氧化碳進(jìn)行清洗和干燥。利用該工藝在本研究中進(jìn)行了試驗(yàn),結(jié)果證實(shí),無粘可蝕刻、清洗和干燥,但反復(fù)試驗(yàn)結(jié)果證實(shí),重現(xiàn)性差。這是因?yàn)橥獠课g刻后移動(dòng)到烘干機(jī)時(shí),蝕刻用溶劑汽化,結(jié)構(gòu)粘著的問題發(fā)生了。本研究旨在改善這一問題,不移動(dòng)晶片,而是在高壓干燥器內(nèi)利用超臨界二氧化碳,連續(xù)執(zhí)行微電子啟示系統(tǒng)晶片的蝕刻、清洗和干燥工藝。此外,還想探討在執(zhí)行連續(xù)工藝時(shí),蝕刻工藝中使用的二氧化碳狀態(tài)(氣體、液體、超臨界狀態(tài))的影響。利用氣體二氧化碳冷卻的情況下,可以無粘蝕、清洗和干燥,通過反復(fù)實(shí)驗(yàn)確認(rèn)了工藝的優(yōu)化和再現(xiàn)性。另外,通過現(xiàn)有的第二階段,與這一淘汰過程相比,可以減少清洗用溶劑的量。利用液體二氧化碳進(jìn)行蝕刻的情況下,液體二氧化碳和蝕刻用共溶劑(丙酮)之間發(fā)生了層分離,沒有形成完整的蝕刻。使用超臨界二氧化炭牛進(jìn)行蝕刻7.5兆帕,40攝氏度)的情況下,可以無粘地進(jìn)行蝕刻、清洗和干燥,與傳統(tǒng)的第二階段工藝相比,不僅節(jié)省了清洗用溶劑,還可以與使用氣體二氧化碳的連續(xù)工藝相比,縮短工藝時(shí)間。

介紹

微電子啟示系統(tǒng)(微機(jī)電系統(tǒng),MEMS)技術(shù)利用在一個(gè)硅片上有微尺寸的數(shù)萬個(gè)結(jié)構(gòu)(結(jié)構(gòu)),實(shí)現(xiàn)了傳統(tǒng)半導(dǎo)體技術(shù)無法實(shí)現(xiàn)的超精細(xì)結(jié)構(gòu),并實(shí)現(xiàn)了現(xiàn)有半導(dǎo)體微體系結(jié)構(gòu)。

但是,由于微電子啟示系統(tǒng)的超精細(xì)化、超高密度化,現(xiàn)有的濕半導(dǎo)體工藝在清洗過程中使用的超純、化學(xué)溶劑難以滲透,清洗效率下降,圖1等蝕刻、清洗過程中溶劑的表面張力和干燥過程中,清洗液從液體變?yōu)闅怏w,結(jié)構(gòu)之間的毛細(xì)管力(毛細(xì)管)另外,現(xiàn)有的濕法半導(dǎo)體工藝技術(shù)中使用的昂貴的純化學(xué)溶劑會(huì)引起環(huán)境污染、廢水處理等環(huán)境問題。

為了彌補(bǔ)上述現(xiàn)有濕半導(dǎo)體工藝的缺點(diǎn),開發(fā)了使用等離子體(血漿)激光(激光)氣溶膠(氣溶膠)和臭氧的干清洗技術(shù),但如果單獨(dú)使用干清洗法,則不能進(jìn)行完美的清洗,必須與現(xiàn)有的濕清洗工藝并行進(jìn)行,缺點(diǎn)是破壞了半導(dǎo)體的結(jié)構(gòu)。

由此產(chǎn)生的新的替代方法研究了利用超臨界流體的干法工藝技術(shù),結(jié)果表明,美國洛斯阿拉莫斯國家實(shí)驗(yàn)室(NAML此后,國內(nèi)外進(jìn)行了大量研究,開發(fā)了利用超臨界流體的微電子機(jī)械系統(tǒng)干法工藝技術(shù),但僅限于對(duì)蝕刻、清潔、干燥工藝各角度的工藝和設(shè)備進(jìn)行技術(shù)開發(fā),還未達(dá)到商業(yè)化。在國內(nèi),對(duì)利用超臨界二氧化碳進(jìn)行微電子機(jī)械系統(tǒng)干洗的研究進(jìn)行了嘗試韓[10]的房間方法是:在與高壓干燥裝置分離的設(shè)備上用丙酮蝕刻微電子機(jī)械系統(tǒng)晶片后,將蝕刻晶片注入高壓干燥器內(nèi)清洗和干了。清洗液使用甲醇,該清洗液在高壓干燥器內(nèi)以液體二氧化碳取代,升溫制成超臨界二氧化碳后,在一定溫度下降低壓力的同時(shí),慢慢推出船,完成了干燥過程。也就是說,用單獨(dú)的裝置進(jìn)行蝕刻后,在高壓干燥器內(nèi)進(jìn)行清洗、干燥過程的第二階段工序。通過上述過程、MEMS晶片可以不粘地干燥,但從外部蝕刻后移動(dòng)到烘干機(jī)中,丙酮會(huì)汽化,在清洗和干燥之前有可能發(fā)生晶片的粘著。這預(yù)計(jì)在實(shí)際商業(yè)化時(shí),生產(chǎn)穩(wěn)定性和自動(dòng)化將面臨困難。

本研究試圖改進(jìn)現(xiàn)有的由兩個(gè)階段(外部蝕刻后高壓干燥器中清洗、干燥)組成的工藝,在不移動(dòng)晶片的情況下連續(xù)進(jìn)行蝕刻、清洗、干燥,以解決這一問題。另外,想了解連續(xù)工藝執(zhí)行時(shí),在蝕刻工藝中使用的二氧化碳的物態(tài)(氣體、液體、超臨界狀態(tài))的影響。

結(jié)果和考察

4-1。外部蝕刻現(xiàn)有兩階段工序

從外部可以確認(rèn),蝕刻后在烘干機(jī)內(nèi)干燥的第二階段工序可以不粘地進(jìn)行蝕刻、干燥,但總共8次

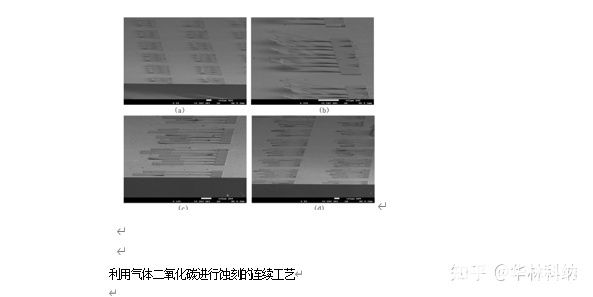

實(shí)驗(yàn)結(jié)果表明,圖6(a)、(B)等沒有粘著的情況下,只能進(jìn)行一次蝕刻、干燥的實(shí)驗(yàn),其余七次實(shí)驗(yàn)中,圖6(c)、(D)等蝕刻、干燥后發(fā)生粘著,結(jié)構(gòu)遭到破壞。

在沒有晶片移動(dòng)的情況下,在干燥器內(nèi)利用氣體二氧化碳進(jìn)行蝕刻后,利用液體二氧化碳進(jìn)行清洗后利用超臨界二氧化碳進(jìn)行干燥的案例2連續(xù)工藝的情況下,如預(yù)期的那樣,可以在不粘著的情況下進(jìn)行蝕刻、干燥。晶片邊緣的毀壞的結(jié)構(gòu)物是在晶片切割過程中受損的情況106 .案例2的實(shí)驗(yàn)后,掃描電鏡圖像出現(xiàn)在圖7上。

通過大量實(shí)驗(yàn),可以建立表5等優(yōu)化工藝,共進(jìn)行了14次實(shí)驗(yàn),確認(rèn)了優(yōu)化工藝的再現(xiàn)性。

另外,工藝的優(yōu)化結(jié)果是,現(xiàn)有第二階段的蝕刻、干燥過程中使用了680毫升甲醇(烘干機(jī)體積的100%),連續(xù)過程中甲醇用量減少到150毫升(烘干機(jī)體積的22%)。

這是現(xiàn)有的第二階段蝕刻、干燥過程中,為了防止蝕刻后丙酮蒸發(fā)導(dǎo)致晶片結(jié)構(gòu)的粘著,用甲醇填充干燥器內(nèi)部,防止去除犧牲層的結(jié)構(gòu)和晶片基板之間的粘著。

但是,在連續(xù)工藝中,在沒有晶片移動(dòng)的情況下,在蝕刻、清潔工藝中,烘干機(jī)內(nèi)部使用二氧化碳,使其處于高壓狀態(tài)(5.5兆帕),防止結(jié)構(gòu)與晶片基板之間的粘著,從而減少甲醇的使用量。

4-3。利用液態(tài)二氧化碳進(jìn)行蝕刻的連續(xù)工藝

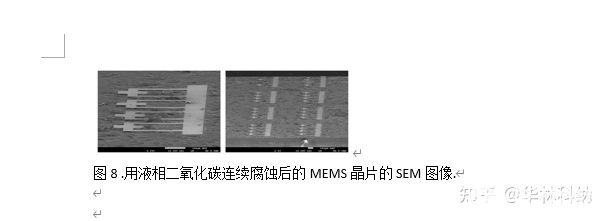

在沒有晶片移動(dòng)的情況下,在干燥器內(nèi)利用液體二氧化碳進(jìn)行蝕刻后利用液體二氧化碳進(jìn)行清洗后利用超臨界二氧化碳進(jìn)行干燥的案例3的連續(xù)工序,如圖8,完全沒有進(jìn)行蝕刻,部分進(jìn)行了。

這是二氧化碳本身非極性,與極性丙酮不能很好地混合在一起,導(dǎo)致層分離、MEMS晶片和丙酮之間沒有發(fā)生足夠的接觸,因此被認(rèn)為沒有完全形成口感。

4-4。利用超臨界二氧化碳冷卻的連續(xù)工藝

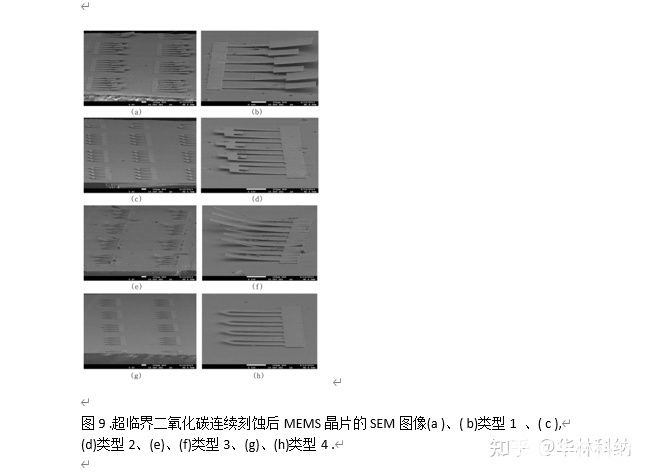

在沒有晶片移動(dòng)的情況下,在烘干機(jī)內(nèi)使用超臨界二氧化碳的蝕刻、清潔和干燥案例4的連續(xù)工藝中,可以進(jìn)行無粘蝕、干燥,如圖9,通過大量實(shí)驗(yàn),可以建立表7等優(yōu)化工藝,并確認(rèn)了優(yōu)化工藝的再現(xiàn)性。

與使用氣體二氧化碳的連續(xù)工藝(案例2)一樣,與傳統(tǒng)的第二階段蝕刻、干燥工藝相比,甲醇的使用量可以減少530毫升(占槍早期體積的78%),所有工藝都使用超臨界離散化碳,因此烘干機(jī)始終保持在高溫狀態(tài)(35~40攝氏度),冷卻烘干機(jī)所需的攝氏35度至40度.

結(jié)論

為了改善現(xiàn)有超臨界二氧化碳的第二階段蝕刻、干燥工藝中蝕刻后晶片移動(dòng)過程中出現(xiàn)的粘著問題,研究了利用超臨界二氧化碳的蝕刻、清洗、干燥連續(xù)工藝。

在本研究之前,使用現(xiàn)有超臨界二氧化碳進(jìn)行了第二階段的蝕刻、干燥過程(案例1),結(jié)果是無粘蝕、干燥,但在總共8次實(shí)驗(yàn)中,只有一次可以無粘干燥,這是由于晶片從外部蝕刻后進(jìn)入干燥器的過程中丙酮蒸發(fā)所致,從而確認(rèn)了晶片無移動(dòng)的蝕刻、清潔、干燥連續(xù)過程的必要性。

本研究以蝕刻、清潔、干燥連續(xù)工藝為例,根據(jù)蝕刻、清潔工藝中使用的二氧化碳的狀態(tài),分為3種情況(氣體、液體、超臨界狀態(tài))進(jìn)行。

使用氣體二氧化碳進(jìn)行蝕刻后使用液體二氧化碳進(jìn)行清洗的工藝(案例2)可以進(jìn)行無粘性的蝕刻、清洗、干燥,通過大量實(shí)驗(yàn)優(yōu)化了工藝,在優(yōu)化的工藝組份中共進(jìn)行了14次實(shí)驗(yàn),確認(rèn)了再現(xiàn)性,與傳統(tǒng)的第二階段蝕刻、干燥工藝相比,可以減少使用的甲醇量。使用液體二氧化碳的蝕刻、清潔工藝(案例3)的情況下,由于液體二氧化碳和蝕刻用共溶劑丙酮之間的層分離,沒有實(shí)現(xiàn)完全的蝕刻。通過這種方式,可以調(diào)整烘干機(jī)內(nèi)晶片的安裝高度,或者代替液體二氧化碳,實(shí)現(xiàn)氣體或超臨界離散化。

確認(rèn)了使用碳調(diào)節(jié)密度的必要性。

在蝕刻、清潔、干燥的所有工序中,使用超臨界二氧化碳的連續(xù)工序(案例4)可以進(jìn)行無粘蝕、干燥,很多通過實(shí)驗(yàn)優(yōu)化工藝后,在優(yōu)化的工藝條件下確認(rèn)了再現(xiàn)性,與傳統(tǒng)的第二階段蝕刻、干燥工藝相比,可以減少使用甲醇的量,減少烘干機(jī)冷卻時(shí)所需的30~60分鐘,升溫時(shí)所需的20~50分鐘的工藝時(shí)間。

通過這一點(diǎn),從蝕刻、干燥后晶片結(jié)構(gòu)的粘著問題、使用的溶劑量、工藝時(shí)間方面確認(rèn)了在蝕刻、清潔、干燥所有工藝中使用超臨界二氧化碳的工藝是有效的。

審核編輯:符乾江

-

微機(jī)電系統(tǒng)

+關(guān)注

關(guān)注

2文章

128瀏覽量

23779 -

二氧化碳

+關(guān)注

關(guān)注

0文章

154瀏覽量

16579

發(fā)布評(píng)論請(qǐng)先 登錄

相關(guān)推薦

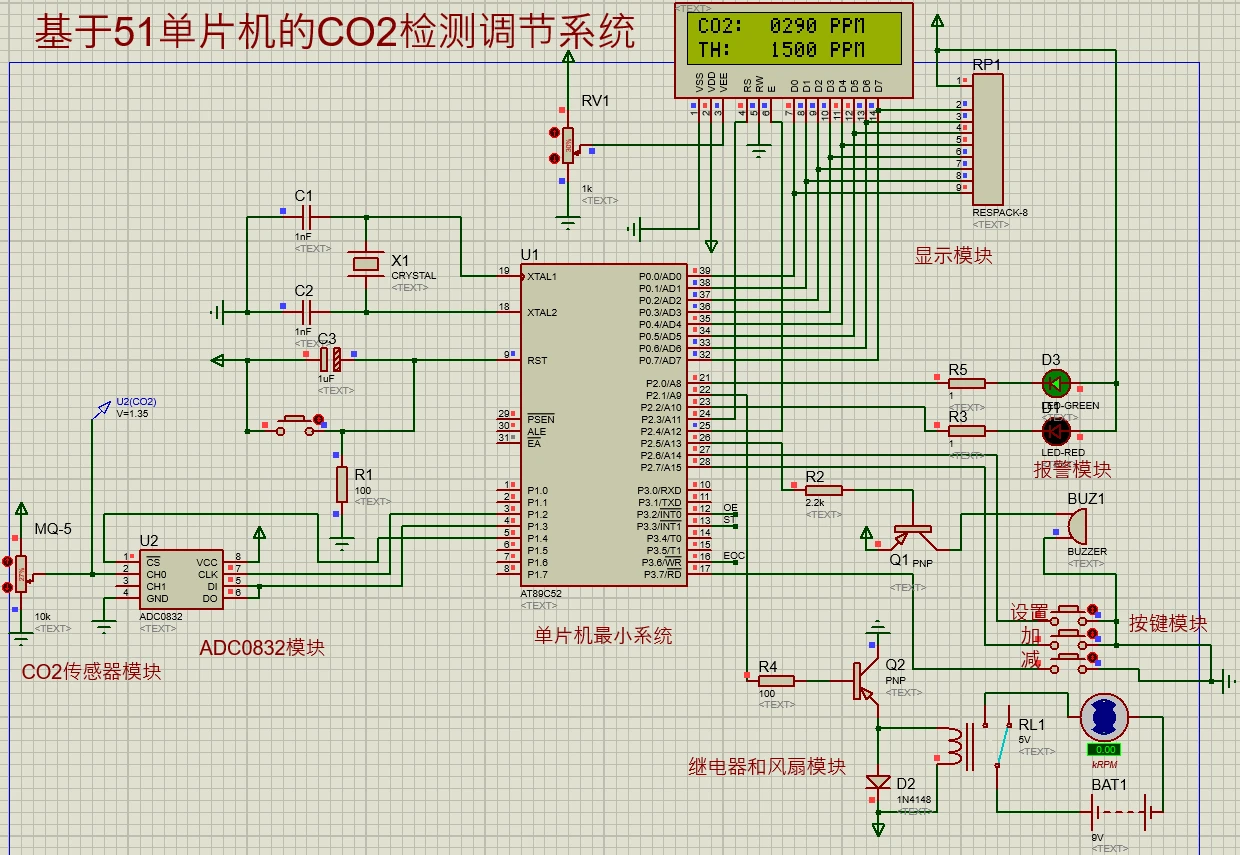

基于51單片機(jī)的二氧化碳濃度檢測(cè)調(diào)節(jié)系統(tǒng)仿真

我國首座超臨界二氧化碳光熱發(fā)電機(jī)組項(xiàng)目圓滿驗(yàn)收

二氧化碳氣體5g網(wǎng)絡(luò)監(jiān)測(cè)面包棚

溫室大棚二氧化碳監(jiān)測(cè)的優(yōu)勢(shì)

二氧化碳儲(chǔ)能的原理 二氧化碳儲(chǔ)能的應(yīng)用

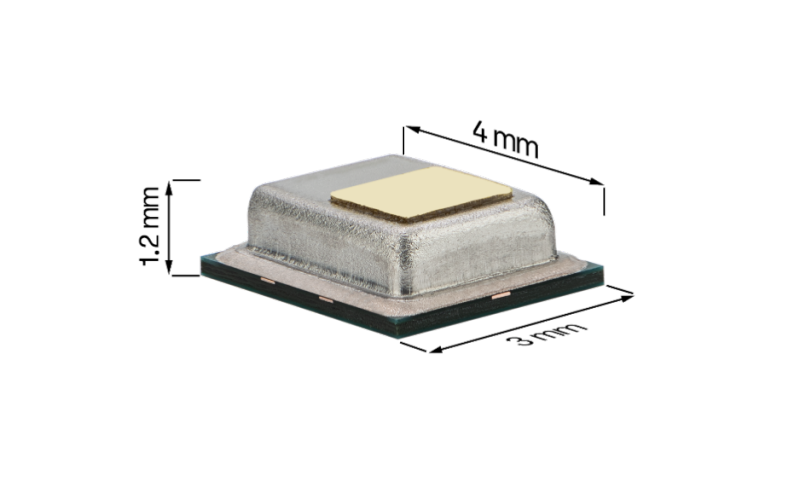

尺寸雖小、潛力無限:Sensirion推出創(chuàng)新性微型二氧化碳傳感器

以二氧化碳為原料的清洗方式在工業(yè)中的應(yīng)用(二)

以二氧化碳為原料的清洗方式在工業(yè)中的應(yīng)用(一)

二氧化碳傳感器的分類及其原理

二氧化碳雪清洗技術(shù)在芯片制造中的關(guān)鍵突破

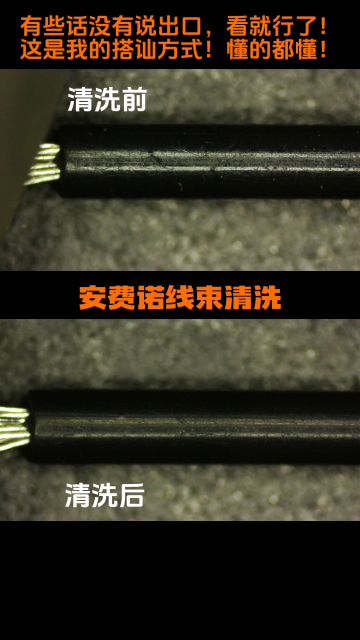

二氧化碳雪花清洗技術(shù)的應(yīng)用——線束切面金屬顆粒、碳纖維清洗 #二氧化碳雪花技術(shù)

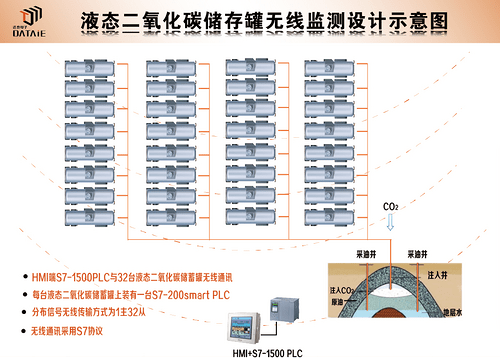

液態(tài)二氧化碳儲(chǔ)存罐遠(yuǎn)程無線監(jiān)測(cè)系統(tǒng)

二氧化碳注氣開采石油無線通訊系統(tǒng)解決方案

PLC無線通訊終端在二氧化碳注氣開采石油中的應(yīng)用

利用超臨界二氧化碳對(duì)MEMS進(jìn)行刻蝕、沖洗和干燥研究

利用超臨界二氧化碳對(duì)MEMS進(jìn)行刻蝕、沖洗和干燥研究

評(píng)論