汽車需要達到超高水平的可靠性和安全性,因此汽車行業正在針對芯片的“零缺陷”設定越來越嚴格的目標。在行業中,“零缺陷”是代指可接受的缺陷水平。Sondrel 致力于為汽車公司提供 ASIC 設計和制造總包服務。其報告稱,他們正將芯片技術指標從百萬分率缺陷(DPM) 降至十億分率 (DPB)。

Sondrel 工程主管 Ed Loverseed 解釋道,“以零缺陷為目標,不斷減少制造過程中的缺陷,并在向客戶交付之前,通過測試消除盡可能多的缺陷零部件。交付給客戶的零部件的缺陷水平與花費在消除有缺陷的零部件上的時間和資金成反比。因此,查明有缺陷的零部件和由此產生的缺陷水平上所花費的時間和資金,這就是所謂的‘質量成本’。而我們的挑戰,就在于這兩者之間的經濟平衡點”。

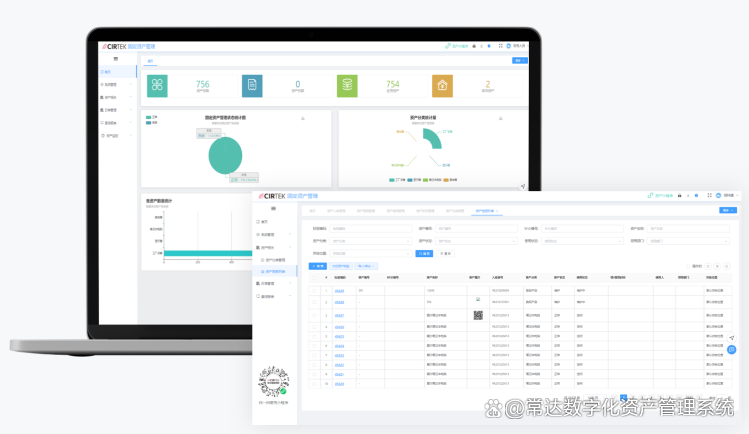

可以用于查明反復出現的生產故障的缺陷聚類識別示例

“需要考慮的成本不僅僅包括顯而易見的培訓成本、測試成本、報廢成本和返工成本,還包括可能出現的在現場處理有缺陷的零部件的成本。在確定測試預算水平時應將后一種成本納入考慮范圍。要確定零部件在現場出現故障的原因,需要做出大量的檢測工作,以查明故障屬于隨機事件還是批次出現問題。對于后一種情況,將導致較大花費的召回。這就是為什么對汽車零部件的組件進行非常高水平的檢查跟蹤,以使盡可能少的汽車被召回。”

Loverseed 根據 Sondrel 多年為汽車客戶制造這些芯片的經驗,給出了一些會導致客戶退貨的真實情況的示例。第一種是由于自動測試設備出現缺陷,導致客戶只簡單地用電力過載或靜電放電來測試芯片時出現故障。很明顯,這種情況只會在客戶的現場出現,且易于追蹤和修復。第二種情況難以追蹤。在這種情況下,零部件通過了生產測試,但在客戶使用時出現故障。原因可能是在測試過程中未剔除勉強通過測試的零部件,或者在與客戶商定的測試方案中遺漏了測試的某個方面。第三種情況是潛在缺陷。在這種情況下,設備在客戶現場的生產線上或使用過程中按預期運行但卻突然出現了故障。這是最壞的一種情況,特別是可以將這個問題追溯到芯片廠時。這是因為這可能導致大量客戶退貨,而由于進行詳細的數據分析需要時間,導致無法快速判斷出哪些批次的零部件失效。

Sondrel 專門從事復雜數字化 ASIC 的全套設計和制造總包服務,因此對整個生產制造過程負責,包括實現客戶的零缺陷要求。“在汽車客戶引領十億分之缺陷率這一參數的發展方向的同時,我們現在通過自己開發的技術幫助其他行業的客戶達到更低的缺陷水平,”Loverseed 補充道。“由于在制造過程中減少缺陷,降低損耗,并為客戶降低了芯片的總體成本,這使我們在大型復雜IC項目方面贏得優勢。”

-

芯片

+關注

關注

454文章

50460瀏覽量

421971 -

asic

+關注

關注

34文章

1195瀏覽量

120347 -

數字化

+關注

關注

8文章

8628瀏覽量

61648 -

Sondrel

+關注

關注

0文章

8瀏覽量

8396

發布評論請先 登錄

相關推薦

工業數字化轉型如何實現

NVIDIA Omniverse加速零售數字化轉型

高速數字化儀的技術原理和應用場景

漢朔科技IPO:引領智慧零售新時代,推動行業數字化轉型

企業數字化轉型,人才是關鍵。華為政企咨詢如何賦能客戶高效培養數字化人才?

企業數字化轉型,人才是關鍵。華為政企咨詢如何賦能客戶高效培養數字化人才?

Sondrel數字化ASIC全套設計實現客戶零缺陷要求

Sondrel數字化ASIC全套設計實現客戶零缺陷要求

評論