引言

我們華林科納半導體開發了一種新的濕法清洗配方方法,其錫蝕刻速率在室溫下超過30/min,在50°c下超過100/min。該化學品與銅和低k材料兼容,適用于銅雙鑲嵌互連28 nm和更小的技術節點應用。該化學品提供了在單晶片工具應用的清洗過程中原位控制錫拉回或者甚至完全去除錫掩模的途徑。這些化學品不含NH4OH或TMAH,因此非常方便用戶使用。

介紹

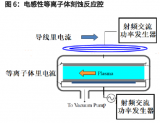

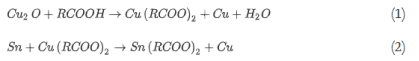

等離子干法蝕刻工藝通常用于制造銅(Cu) /低k雙鑲嵌器件的垂直側壁溝槽和各向異性互連通孔。隨著技術節點發展到45納米和更小,半導體器件尺寸的減小使得實現過孔和溝槽的關鍵輪廓控制更具挑戰性。IC公司正在研究使用金屬硬掩模來提高對低k材料的蝕刻選擇性,從而獲得更好的輪廓控制。為了獲得高產量和低電阻的互連,在下一個工藝步驟之前,必須去除側壁上的聚合物和在蝕刻過程中產生的通孔底部的顆粒/聚合物殘留物。如果清洗溶液還能夠蝕刻TiN硬掩模以形成拉回/圓角形態,這將是有益的。這將防止低k值的彎曲或硬掩模的底切,使得能夠可靠地沉積阻擋金屬、銅籽晶層和銅填充。將這一概念更進一步,通過消除對阻擋層CMP的需要,完全去除金屬硬掩模可以為下游工藝,特別是CMP提供許多好處。為了實現這兩個目標,清洗溶液必須與低k和Cu相容,同時能夠去除所有蝕刻副產物和殘留物。

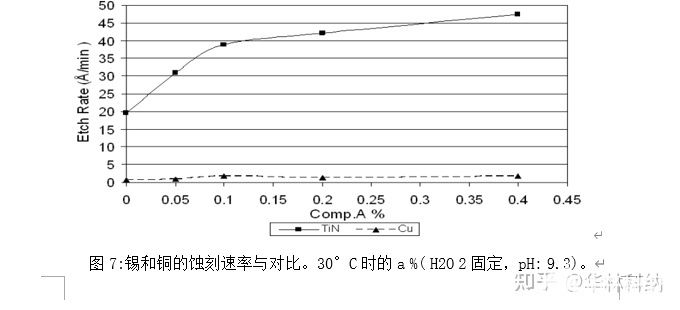

已經探索了許多去除這些蝕刻殘留物的方法。使用氫氧化銨-過氧化氫-水混合物和四甲基氫氧化銨(TMAH) -過氧化氫-水混合物進行錫蝕刻的研究已經進行。還報道了錫對銅的蝕刻速率選擇性小于10。需要高于10的選擇性來實現錫拉回/圓角方案,同時保持與Cu的兼容性。在本文中,我們報告了最近開發的一種新的濕法清洗配方方法。通過在我們的配方中加入新的銅腐蝕抑制劑和新的錫蝕刻增強化學品(本文中稱為“化合物A”),我們能夠實現(高的錫/銅蝕刻速率選擇性,完全除去蝕刻殘余物,與低k和銅的相容性,調節性能以提供錫拉回/圓角或完全除去錫的能力,以及適用于單晶片工具應用。

結果和討論

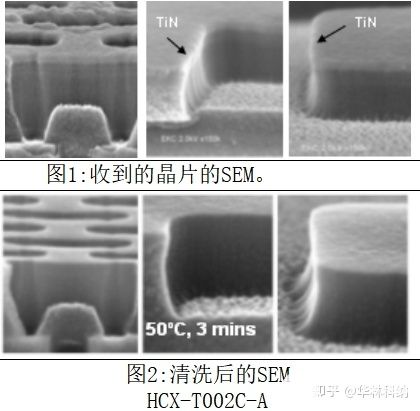

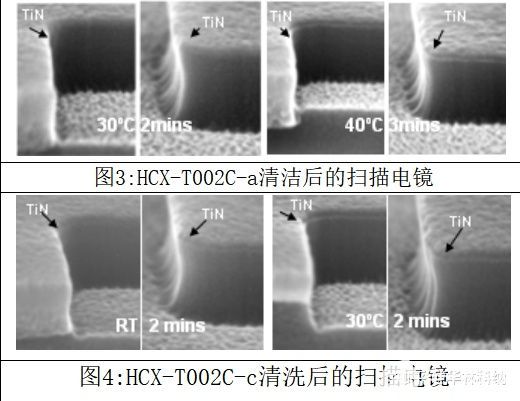

圖1示出了在使用錫蝕刻掩模進行干法蝕刻后具有殘留物的晶片。圖2顯示了在50℃下用HCX-T002C- A處理2分鐘后,蝕刻殘留物和錫蝕刻掩模的完全去除。如表1所示,錫蝕刻速率隨著工藝溫度的升高而增加。圖中顯示了HCX-T002C-A分別在30和40℃下2分鐘的錫回拉

3. 隨著錫蝕刻速率的增加(通過將工藝溫度從30℃增加到40℃),錫掩模的拉回變得更加明顯。對于HCX-T002C-C,在圖4中可以看到相同的錫拉回形態;錫拉回在30°C時比在室溫時更顯著。表1強調了HCX-T002C對低k和TEOS電介質的低影響。

引言

已經成功開發了一系列配方,這些配方在銅和低介電常數上具有高選擇性地去除錫,并在Fab中進行了全面測試。化合物A已經顯示出與H2O2一起提高錫蝕刻速率。通過引入新型銅腐蝕抑制劑,可以防止H2O2對銅的氧化和隨后的腐蝕。對于給定的配方組分子集,已經證明可以通過pH和/或工藝條件進一步控制和調節錫和銅之間的蝕刻速率選擇性,同時仍然能夠保持與銅和低k的完全相容性。使用這些清洗溶液還實現了蝕刻后殘留物的完全去除。其中一種配方已經通過了一家大型IC制造廠的28納米節點制造認證。重要的是,這些配方還提供了一種在清洗過程中控制拉回甚至完全原位去除錫掩模的途徑。這進而在隨后的金屬沉積過程中提供了潛在的好處,并且消除了對阻擋層CMP和隨后的后CMP清洗步驟的需要,從而提高了總的器件制造產量。

審核編輯:湯梓紅

-

蝕刻

+關注

關注

9文章

413瀏覽量

15346 -

清洗

+關注

關注

2文章

75瀏覽量

13907 -

單晶片

+關注

關注

0文章

32瀏覽量

12630

發布評論請先 登錄

相關推薦

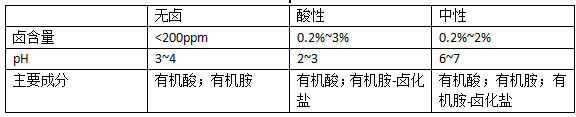

錫膏焊接后殘留物如何清洗?

PCBA的助焊劑殘留有什么影響

詳解水溶性助焊劑的分類及特點

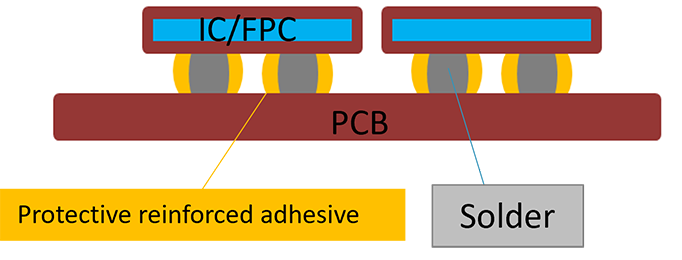

環氧助焊劑助力倒裝芯片封裝工藝

SMT貼片加工焊接后的PCBA清洗方法,你知道嗎?

怎么清洗焊接后的PCBA線路板電路板

使用清洗溶液實現蝕刻后殘留物的完全去除

使用清洗溶液實現蝕刻后殘留物的完全去除

評論