1886年1月29日,德國工程師卡爾·本茨發明了世界上第一輛車。在接下來的100年里,汽車的性能越來越強,內部結構也越來越復雜。如今,一輛普通的家用車需要10000多個獨立部件,而F1賽車等結構更復雜的特種車需要2000多個獨立部件。

在汽車工業中,為汽車提供沖壓件、注塑件等配件的制造商是當今汽車工業快速發展的基本組成部分。整個汽車產業鏈由上游車制造商共同構成了整個汽車產業鏈。隨著世界經濟全球化的發展和汽車工業專業化水平的提高,汽車零部件生產在汽車制造業中的地位越來越重要。

由于金屬沖壓工藝生產工藝簡單,生產效率高,廣泛應用于汽車金屬配件中。目前,冷沖壓工藝主要用于汽配生產領域,可分為分離工藝和成型工藝兩類。

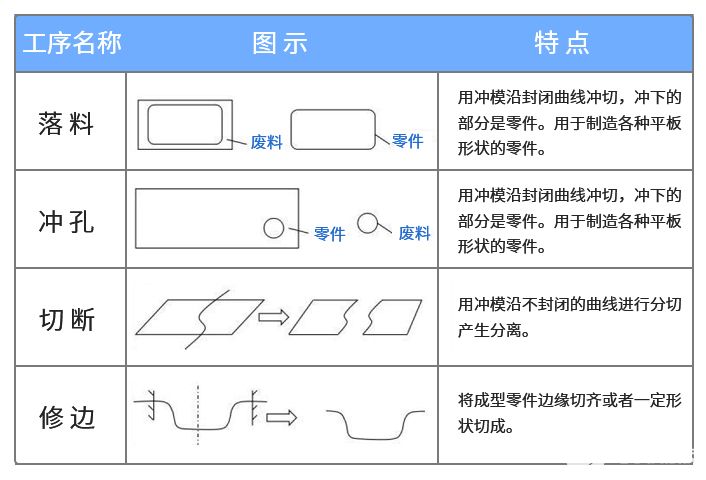

01分離工序

落料、沖孔、切斷、修邊

分離工序是指在沖壓過程中使沖壓件與板料沿一定的輪廓線相互分離的工序。

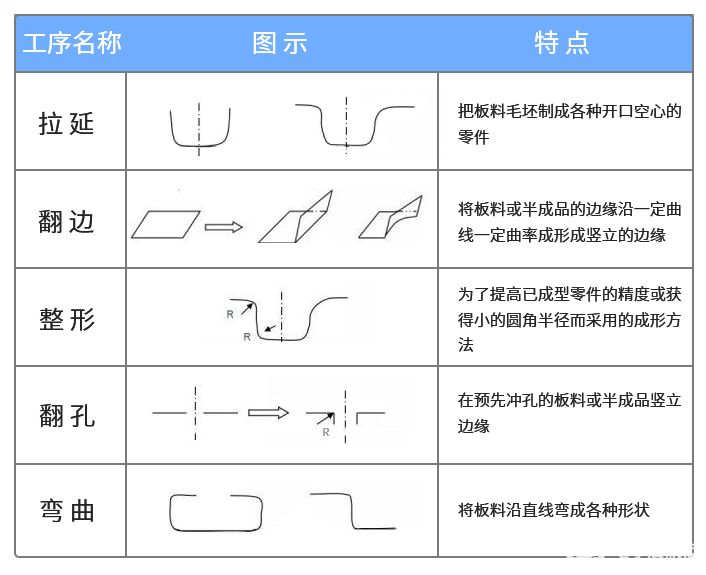

02成型工序

拉延、翻邊、整形、翻孔、彎曲

成型工序是指使工件產生塑型,成為具有一定形狀、尺寸與精度制件的加工工序。

在汽車沖壓配件的生產過程中,由于金屬片材表面有油污、薄膜等會增加片材表面張力的物質,機械手往往無法正常分離片材,導致雙重重疊。如果雙重疊料不能及時清除,進入沖壓機后會浪費材料或損壞模具,嚴重威脅正常生產秩序。

在汽車零部件沖壓領域,由于沖壓片表面積較大,機械手運動區傳感器安裝站較少,傳統的雙探頭傳感器難以應用于固定支架安裝。

阿童木MDSC-8000S單探頭雙張檢測系統,只需一個探頭便能檢測片料單雙張,設備可以輕松安裝在取料機械手吸盤附近,安裝和使用都非常方便。

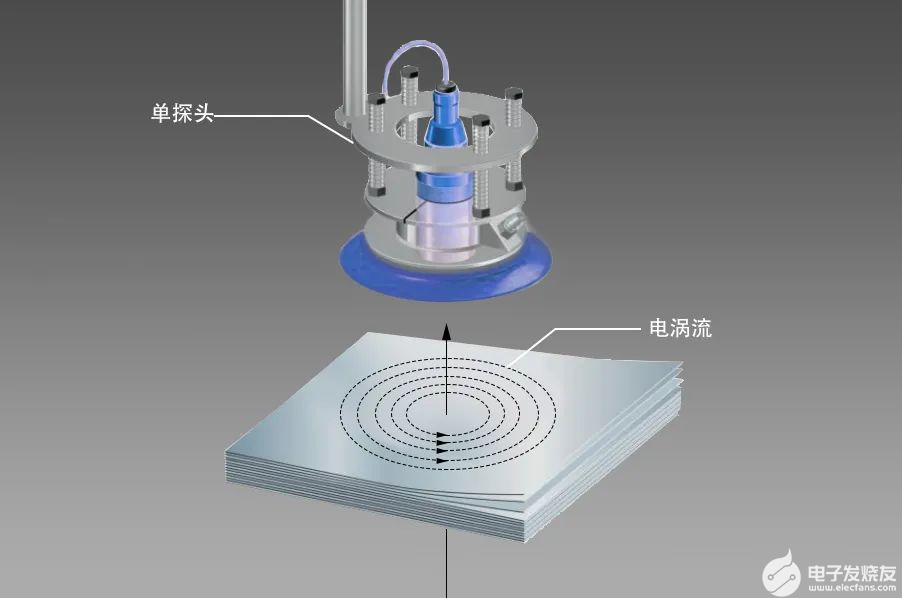

阿童木單探頭金屬雙張檢測器工作原理

阿童木MDSC-8000S單探頭雙張檢測系統是基于電磁感應+電渦流原理研發,通過電渦流效應在金屬片料內部的強度變化判斷片料厚薄。

電渦流效應指的是:置于變化磁場中的金屬導體會產生旋窩狀感應電流,簡稱電渦流。板材厚度變化會導致感應系數發生相應變化,通過這種變化,控制單元可以計算出板材的厚度。與預先學習的信號比較,相應的會給出零板材,單張板材,雙張板材的輸出信號。

單探頭金屬雙張檢測器工作原理

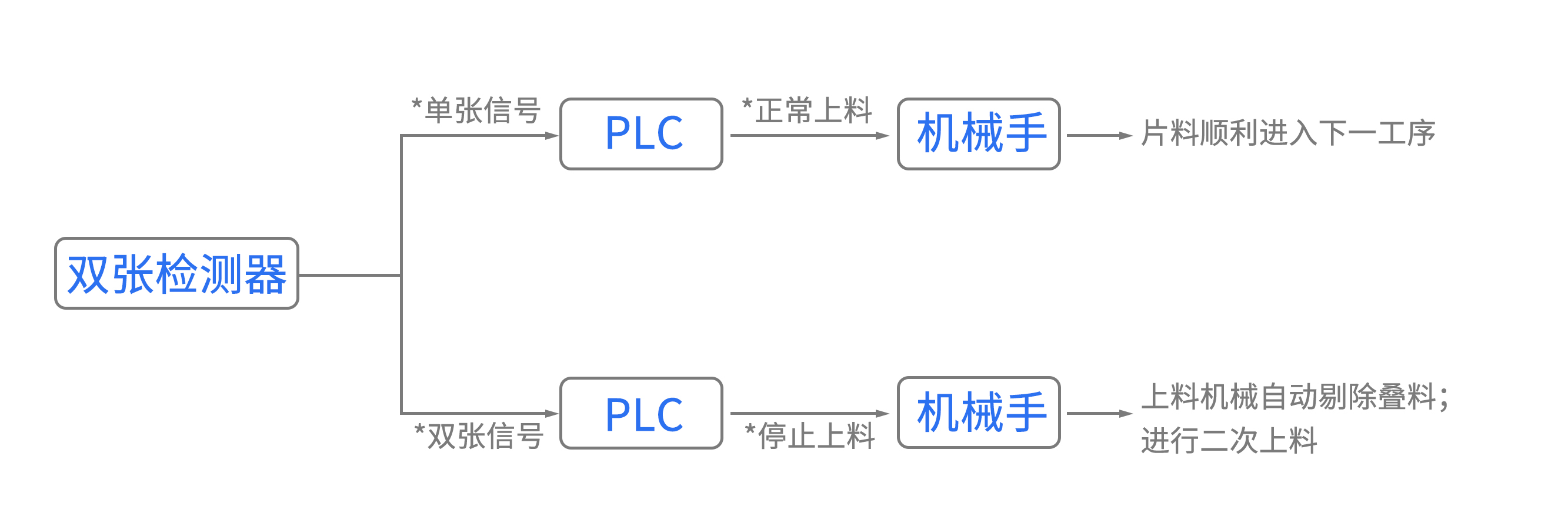

阿童木雙張檢測系統工作流程

雙張片料進入檢測探頭中間、控制器對比感應電流與單/雙張片料標準電壓大小、控制器PLC輸出單/雙張信號、PCL控制行動機構執行動作、雙料取出,重新上料生產。

金屬雙張檢測系統工作流程

阿童木單探頭雙張檢測在汽車行業的優勢

①?安裝簡單,不需要改動產線

汽車配件沖壓領域檢測雙張片料的一般有雙張傳感器檢測(雙探頭)與稱重檢測兩種,這兩種方式都需要調整產線構造(增加探頭安裝立柱或安裝稱重器),安裝調試步驟繁瑣。

雙張檢測廠家阿童木MDSC-8000S單探頭雙張檢測器安裝在機械手的吸盤一側,只需要一個探頭即可完成金屬片料單雙張檢測。

②?不區分材料類型,一鍵完成調試

一個新的傳感器進入生產線,技術人員最頭疼的就是調試,輸入各種技術參數。技術人員按說明書調試參數,難以上手,嚴重耽誤生產。

阿童木MDSC-8000S單探頭雙張檢測系統,內置智能芯片,將復雜的調試過程化繁為簡,用戶一鍵即可自動學習片料參數。

③?可測厚度范圍廣,能滿足各類汽車配件片料沖壓需求

由于具體用途和適配車型不同,不同汽車零部件的沖壓片材厚度差異明顯。在實際生產中,汽車零部件沖壓生產線很少只生產一種產品,一般根據生產期收到的訂單安排生產。這些片材的厚度一般不同。這就要求我們的雙張檢測器能檢測常見的汽車沖壓配件片料。

阿童木MDSC-8000S單探頭雙張檢測系統,可檢測的沖壓片料厚度覆蓋0.1-3mm區間,能滿足各類汽車沖壓件的片料的檢查需求。

④?雙重抗干擾設計,檢測穩定可靠

汽車配件的生產過程中,一般會有較強的噪音干擾和振動干擾,檢測環境相對惡劣。

阿童木MDSC-8000S單探頭雙張檢測系統基于電磁感應+電渦流原理檢測,不懼噪音污染。

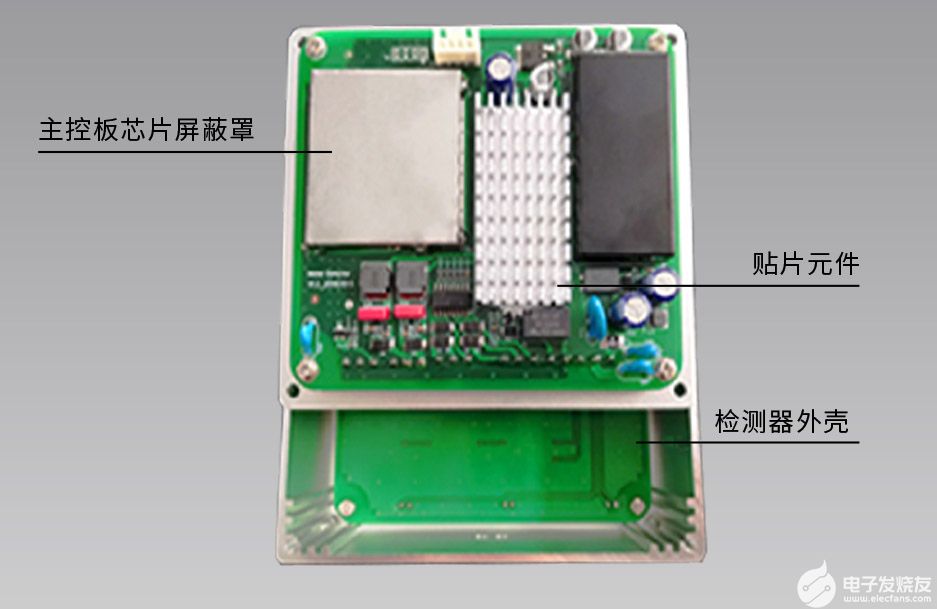

全金屬外殼,抗電磁干擾能力顯著; 內部采用模塊化貼片原件和4層電路板設計,結構強度高,能在強振動環境保證設備穩定使用。

在國際與國內市場需求緊俏的背景下,零差錯的自動上料是企業高效交付競爭的重要一環。阿童木智能科技作為國內領先的金屬雙張檢測器生產廠家,一直致力于為汽車行業解決難點、痛點,助力企業增效降本。未來,阿童木將繼續加強技術研發和投入,持續完善產品迭代,以傳感技術持續賦能全球智能制造業。

審核編輯:符乾江

-

傳感器

+關注

關注

2548文章

50740瀏覽量

752147 -

檢測器

+關注

關注

1文章

860瀏覽量

47654

發布評論請先 登錄

相關推薦

鋰電疊料檢測方案丨小單探頭金屬雙張檢測控制器MDSC-2100L

MDSC-900E金屬雙張檢測器在沖壓機械手上料疊料檢測的應用

避免疊料,減少損耗!MDSC-900E金屬雙張檢測器助力五金廚具生產線

阿童木金屬雙張檢測器有什么優勢?

“單探頭金屬雙張檢測器”在汽配生產工序的應用

“單探頭金屬雙張檢測器”在汽配生產工序的應用

評論