半導體技術和能力的進步為在工業應用中感知、測量、解釋和分析數據提供了新的機會,特別是基于狀態的監測解決方案。基于 MEMS 技術的下一代傳感器,結合用于診斷和預測應用的先進算法,擴大了測量各種機器的機會,并提高了有效監控設備的能力、延長正常運行時間、提高工藝質量和提高產量。

為了啟用這些新功能并獲得基于狀態的監控的好處,新的解決方案必須準確、可靠和穩健,以便實時監控可以擴展到對潛在設備故障的基本檢測之外,以提供有洞察力和可操作的信息。下一代技術的性能與系統級洞察力相結合,可以更深入地了解解決這些挑戰所需的應用程序和要求。

振動是機器診斷的關鍵組成部分之一,已被可靠地用于監控各種工業應用中最關鍵的設備。存在大量文獻來支持啟用高級振動監測解決方案所需的各種診斷和預測能力。較少涉及的是振動傳感器性能參數(例如帶寬和噪聲密度)與終端應用故障診斷能力之間的關系。本文介紹了工業自動化應用中的主要機器故障類型,并確定了與特定故障相關的關鍵振動傳感器性能參數。

下面重點介紹了幾種常見故障類型及其特征,以深入了解開發基于狀態的監控解決方案時必須考慮的一些關鍵系統要求。這些包括但不限于不平衡、不對中、齒輪故障和滾動軸承缺陷。

不平衡

什么是不平衡,是什么原因造成的?

不平衡是質量分布不均,導致負載將質心從旋轉中心移開。系統不平衡可歸因于不正確的安裝,例如聯軸器偏心、系統設計錯誤、組件故障,甚至碎片或其他污染物的堆積。例如,大多數感應電動機中內置的冷卻風扇可能會由于灰塵和油脂的不均勻堆積或風扇葉片損壞而變得不平衡。

為什么不平衡系統是一個問題?

不平衡的系統會產生過度的振動,這些振動會機械地耦合到系統內的其他組件,例如軸承、聯軸器和負載——可能會加速處于良好運行狀態的組件的劣化。

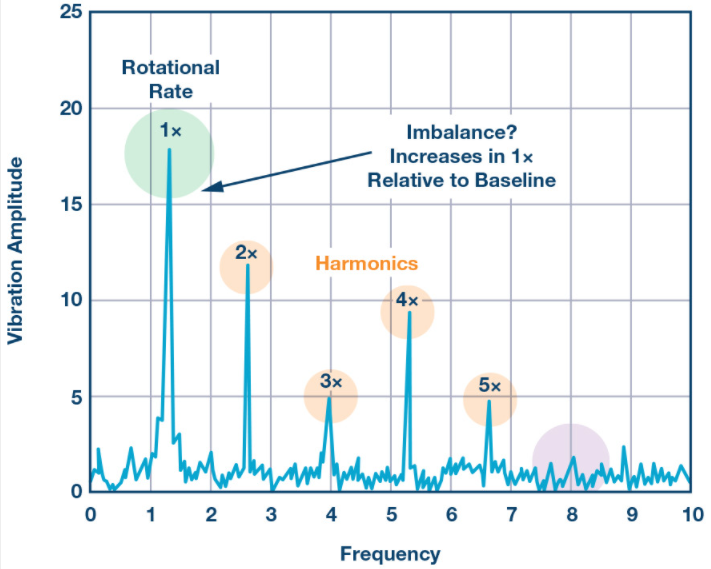

如何檢測和診斷不平衡

整個系統振動的增加可能指向由不平衡系統造成的潛在故障,但通過頻域分析來診斷振動增加的根本原因。不平衡系統以系統的旋轉速率(通常稱為 1×)產生一個信號,其幅度與旋轉速率的平方成正比,F = m × w2。1× 分量通常始終存在于頻域中,因此通過測量 1× 和諧波的幅度來識別不平衡系統。如果 1× 的幅度高于基線測量值且諧波遠小于 1×,則可能是不平衡系統。水平和垂直相移振動分量也可能出現在不平衡系統中。

診斷不平衡系統時必須考慮哪些系統規格?

需要低噪聲來減少傳感器影響并能夠檢測由不平衡系統產生的小信號。這對于傳感器、信號調理和采集平臺很重要。

檢測這些小的不平衡需要采集系統有足夠的分辨率來提取信號(尤其是基線信號)。

帶寬對于捕獲除了旋轉速率之外的足夠信息以提高診斷的準確性和信心是必要的。1× 諧波可能會受到其他系統故障的影響,例如未對準或機械松動,因此分析轉速或 1× 頻率的諧波有助于區分系統噪聲和其他潛在故障。1 對于旋轉速度較慢的機器,基本旋轉速率可以遠低于 10 rpm,這意味著傳感器的低頻響應對于捕獲基本旋轉速率至關重要。Analog Devices 的 MEMS 傳感器技術能夠檢測低至直流的信號,并能夠測量旋轉速度較慢的設備,同時還能夠測量通常與軸承和齒輪箱缺陷相關的較高頻率成分的寬帶寬。

為什么錯位是一個問題?

錯位誤差會迫使組件在比組件最初設計處理的壓力或負載更高的壓力或負載下運行,從而影響更大的系統,并最終導致過早失效。

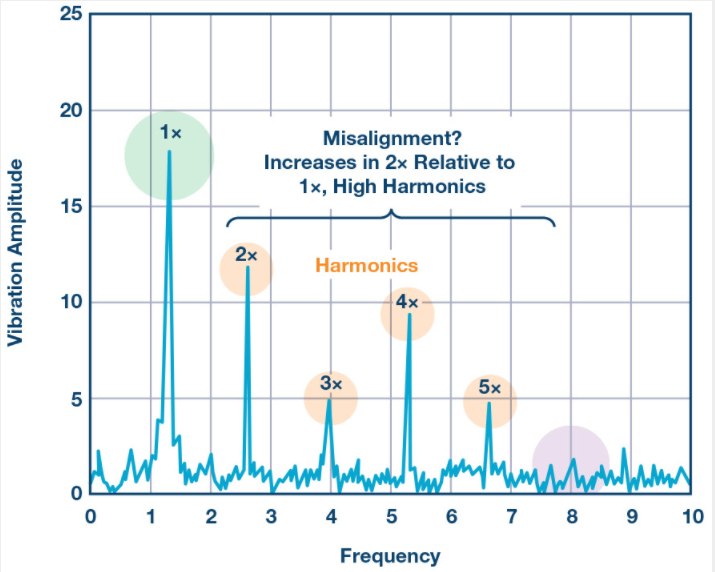

如何檢測和診斷錯位

錯位誤差通常顯示為系統轉速的二次諧波,稱為 2×。2x 分量并不總是出現在頻率響應中,但當它出現時,可以使用幅度與 1x 的關系來確定是否存在未對準。根據錯位的類型、測量位置和方向信息,錯位增加可激發高達 10 倍的諧波。1 圖 4 突出顯示了與潛在錯位故障相關的特征。

圖 1. 基于旋轉速率或 1 倍頻率的振幅增加,存在不平衡系統的可能性。

錯位

什么是錯位,是什么原因造成的?

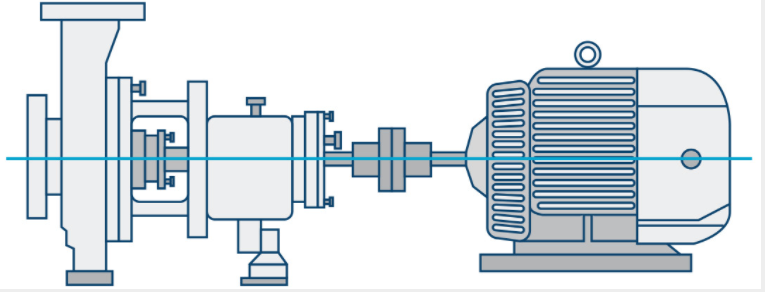

顧名思義,系統錯位發生在兩個旋轉軸未對齊時。圖 2 顯示了一個理想的系統,從電機開始對齊,然后是軸、聯軸器,一直到負載(在本例中是泵)。

圖 2. 一個理想對齊的系統。

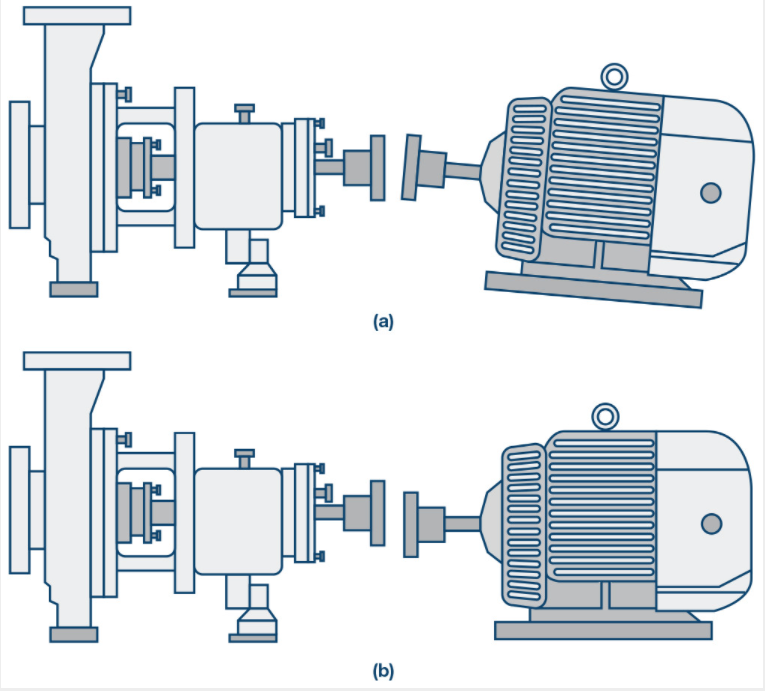

錯位可能發生在平行方向和角度方向,也可能是兩者的組合(見圖 3)。當兩個軸在水平或垂直方向上發生位移時,就會發生平行錯位。當其中一個軸與另一個軸成一定角度時,就會發生角度不對中。

圖 3. 不同未對準的示例包括 (a) 角度、(b) 平行或兩者的組合。

圖 4. 增加的 2 倍諧波與增加的高次諧波相結合,表明存在潛在的失準。

診斷失準系統時必須考慮哪些系統規格?

需要低噪聲和足夠的分辨率來檢測小的錯位。機器類型、系統和工藝要求以及轉速決定了允許的不對中公差。

帶寬對于捕獲足夠的頻率范圍和提高診斷的準確性和信心是必要的。1×諧波可能會受到其他系統故障的影響,例如未對準,因此分析1×頻率的諧波有助于區分其他系統故障。對于更高轉速的機器尤其如此。例如,運行在 10,000 rpm 以上的機器(例如機床)通常需要超過 2 kHz 的質量信息,以便以高可信度準確檢測不平衡。

多向信息還提高了診斷的準確性,并提供了對錯位誤差類型和錯位方向的洞察。

系統的相位與定向振動信息相結合,進一步改進了對錯位錯誤的診斷。測量機器上不同點的振動并確定相位測量值或整個系統的差異,可以深入了解錯位是角度錯位、平行錯位還是兩種錯位類型的組合。

滾動體軸承缺陷

什么是滾動體軸承缺陷,是什么原因造成的?

滾動元件軸承缺陷通常是機械引起的應力或潤滑問題的偽影,會在軸承的機械部件內產生小裂縫或缺陷,從而導致振動增加。

為什么滾動元件軸承故障是一個問題?滾動軸承幾乎存在于所有類型的旋轉機械中,從大型渦輪機到慢速旋轉電機,從相對簡單的泵和風扇到高速 CNC 主軸。軸承缺陷可能是潤滑污染、安裝不當、高頻放電電流或系統負載增加的跡象。故障可能導致災難性的系統損壞,并對其他系統組件產生重大影響。

如何檢測和診斷滾動軸承故障?

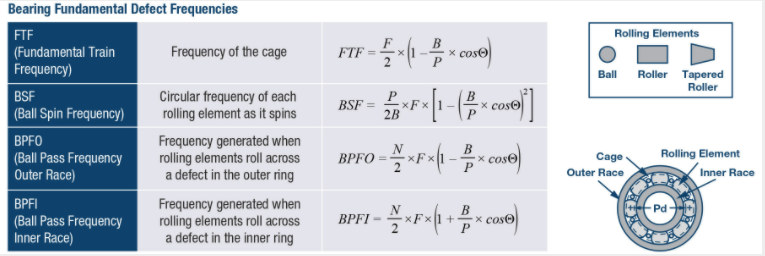

有許多技術可用于診斷軸承故障,并且由于軸承設計背后的物理特性,可以根據軸承幾何形狀、旋轉速度和缺陷類型計算每個軸承的缺陷頻率,這有助于診斷故障。軸承缺陷頻率在圖 6 中列出。

圖 6. 軸承缺陷頻率取決于軸承類型、幾何形狀和轉速。

對來自特定機器或系統的振動數據的分析通常依賴于時域和頻域分析的結合。時域分析可用于檢測系統振動水平整體增加的趨勢。但是,此分析中包含的診斷信息很少。頻域分析提高了診斷洞察力,但由于其他系統振動的影響,識別故障頻率可能很復雜。

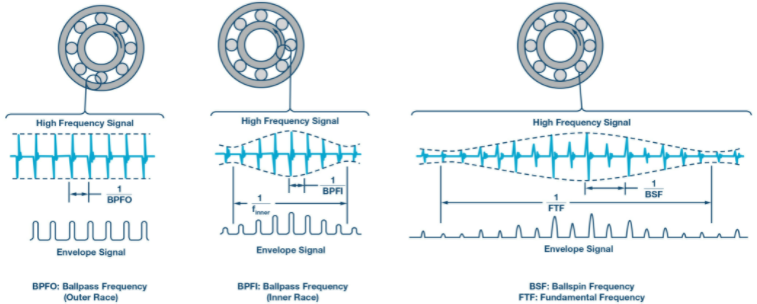

對于軸承缺陷的早期診斷,缺陷頻率的諧波用于識別早期或初期故障,以便在發生災難性故障之前對其進行監控和維護。為了檢測、診斷和理解軸承故障的系統影響,圖 7 所示的包絡檢測技術結合頻域中的頻譜分析通常可以提供更深入的信息。

圖 7. 包絡檢測等技術可以從寬帶寬振動數據中提取早期軸承缺陷特征。

診斷滾動軸承故障時必須考慮哪些系統規范?

低噪聲和足夠的分辨率對于檢測早期軸承缺陷至關重要。通常,這些缺陷特征在缺陷開始期間的幅度較低。由于設計公差,軸承固有的機械滑移通過在軸承的頻率響應中跨多個區間傳播幅度信息,進一步降低了振動幅度,因此需要低噪聲來更早地檢測信號。

帶寬對于軸承缺陷的早期檢測至關重要。在旋轉過程中每次撞擊缺陷時都會產生一個包含高頻成分的脈沖(參見圖 7)。監測軸承缺陷頻率的諧波,而不是轉速的諧波,以發現這些早期故障。由于軸承缺陷頻率與轉速之間的關系,這些早期特征可能出現在幾千赫茲范圍內,并遠遠超出 10 kHz 至 20 kHz 的范圍。即使對于低速設備,軸承缺陷的固有性質也需要更廣泛的用于早期檢測的帶寬,以避免系統諧振和影響較低頻帶的系統噪聲的影響。

動態范圍對于軸承缺陷監測也很重要,因為系統負載和缺陷會影響系統所經歷的振動。增加的載荷會導致作用在軸承和缺陷上的力增加。軸承缺陷還會產生激發結構共振的脈沖,放大系統和傳感器所經歷的振動。隨著機器在停止/啟動條件或正常運行期間加速和減速,不斷變化的速度為系統共振成為潛在的機會興奮,導致更高振幅的振動。傳感器的飽和會導致信息丟失、誤診,并且在某些技術的情況下會損壞傳感器元件。

齒輪缺陷

什么是齒輪缺陷,是什么原因造成的?

由于疲勞、剝落或點蝕,齒輪故障通常發生在齒輪機構的齒中。這些可以表現為齒輪根部的裂紋或齒面金屬的脫落。它們可能由磨損、負載過大、潤滑不良、間隙以及偶爾不正確的安裝或制造缺陷引起。

為什么齒輪故障是一個問題?

齒輪是許多工業應用中動力傳輸的主要元件,并且承受著巨大的應力和負載。它們的健康對于整個機械系統的正常運行至關重要。可再生能源領域的一個眾所周知的例子是,導致風力渦輪機停機(以及隨之而來的收入侵蝕)的最大原因是主動力系統中的多級變速箱發生故障。類似的考慮也適用于工業應用。

如何檢測和診斷齒輪故障?

由于難以在故障附近安裝振動傳感器以及由于系統內的多個機械激勵而存在顯著的背景噪聲,因此齒輪故障難以檢測。在更復雜的齒輪箱系統中尤其如此,其中可能存在多個旋轉頻率、齒輪比和嚙合頻率。 因此,在檢測齒輪故障時可以采取多種互補的方法,包括聲發射分析、電流特征分析和石油碎屑分析。

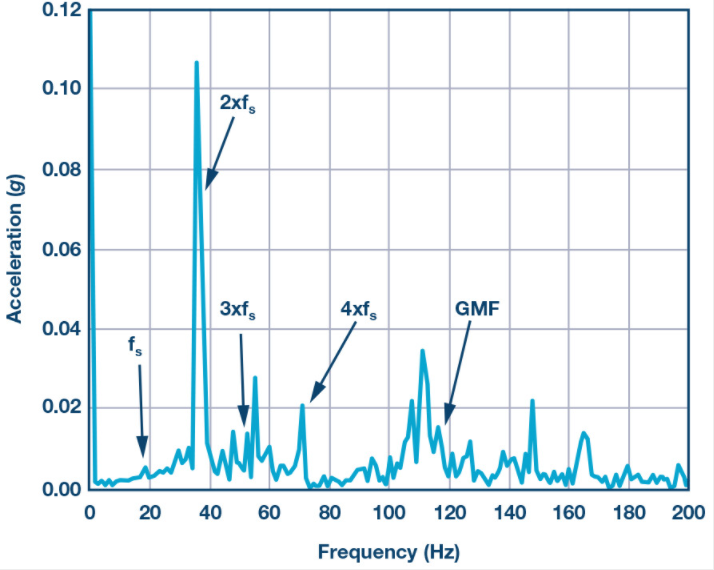

在振動分析方面,齒輪箱外殼是加速度計的典型安裝位置,主要振動模式是軸向方向。健康的齒輪會以稱為齒輪嚙合頻率的頻率產生振動特征。這等于軸頻率和齒輪齒數的乘積。通常還存在一些與制造和組裝公差相關的調制邊帶。這在圖 8 中針對健康齒輪進行了說明。當出現諸如齒裂紋等局部故障時,每轉中的振動信號將包括系統在相對較低的能量水平下對短時沖擊的機械響應。這通常是一個低幅度的寬帶信號,通常被認為是非周期性和非平穩的。

圖 8. 曲軸轉速約為 1000 rpm,齒輪轉速約為 290 rpm,齒輪齒數 = 24 的健康齒輪的頻譜。

由于這些特殊特性,標準頻域技術本身并不適合準確識別齒輪故障。頻譜分析可能無法檢測到早期齒輪故障,因為沖擊能量包含在邊帶調制中,邊帶調制也可能包含來自其他齒輪對和機械部件的能量。時間同步平均等時域技術或小波分析和包絡解調等混合域方法通常更合適。

診斷齒輪故障時必須考慮哪些系統規格?

寬帶寬通常在齒輪故障檢測中非常關鍵,因為齒輪齒數在頻域中充當乘數。即使對于相對低速的系統,所需的檢測頻率范圍也很快被推高到數 kHz 區域。此外,局部故障進一步擴展了帶寬需求。

出于多種原因,分辨率和低噪聲非常關鍵。將振動傳感器安裝在靠近特定故障區的困難意味著機械系統對振動信號的衰減可能更高,因此能夠檢測到低能量信號至關重要。此外,由于信號不是靜態周期性信號,因此不能依賴從高本底噪聲中提取低幅度信號的標準 FFT 技術——傳感器本身的本底噪聲必須很低。在齒輪箱環境中尤其如此,在齒輪箱環境中,齒輪箱的不同元件混合了多種振動特征。除了這些考慮因素之外,早期檢測的重要性不僅是出于資產保護的原因,也是出于信號調理的原因。

概括

雖然很常見,但不平衡、不對中、滾動元件軸承缺陷和齒輪齒故障只是可以使用高性能振動傳感器檢測和診斷的眾多故障類型中的一小部分。更高的傳感器性能與適當的系統級考慮相結合,可實現下一代基于狀態的監控解決方案,從而更深入地了解各種工業設備和應用的機械操作。這些解決方案將改變維護的執行方式和機器的運行方式,最終減少停機時間、提高效率并為下一代設備提供新功能。

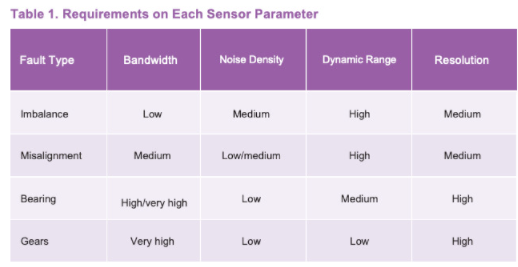

表 1. 每個傳感器參數的要求

對于表 1,低帶寬被認為 《1 kHz,中等帶寬在 1 kHz 到 5 kHz 之間,高帶寬被認為 》5 kHz。低噪聲密度被認為 》1 mg/√Hz,中等噪聲密度在 100 μg/√Hz 到 1 mg/√Hz 之間,高噪聲密度被認為 《100 μg/√Hz。低動態范圍被認為 《5 g,中等動態范圍在 5 g 到 20 g 之間,高動態范圍被認為 》20 g。

作者:Pete Sopcik,Dara O‘Sullivan

審核編輯:郭婷

-

傳感器

+關注

關注

2548文章

50740瀏覽量

752148 -

半導體

+關注

關注

334文章

27063瀏覽量

216503 -

mems

+關注

關注

129文章

3903瀏覽量

190377

發布評論請先 登錄

相關推薦

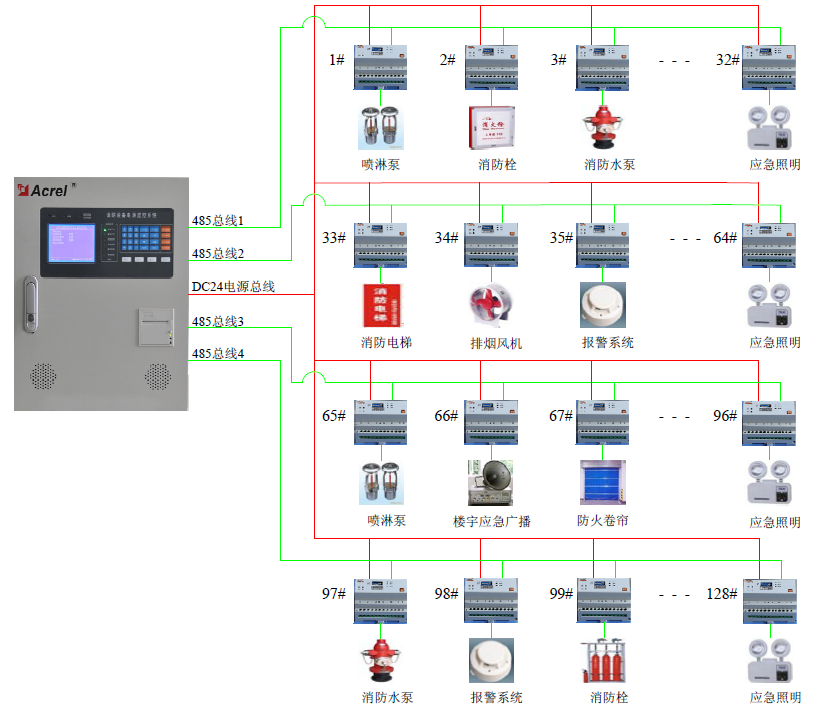

智慧園區消防設備電源監控系統解決方案

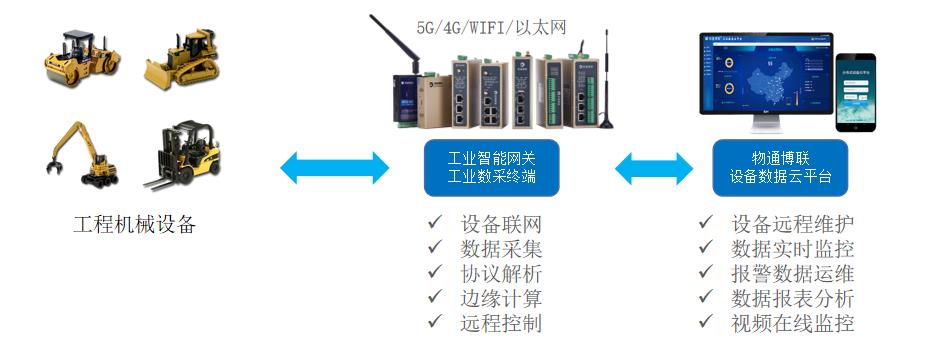

熟化室數據采集遠程監控系統解決方案

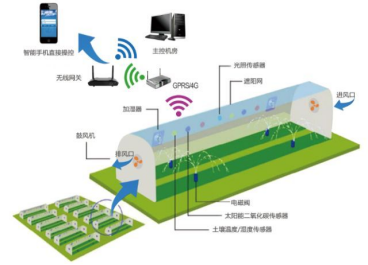

銀耳智能溫室大棚監控解決方案

電氣火災遠程監控解決方案應用

智能變電站遠程監控解決方案

礦場設備遠程監控解決方案

起重機傳感器和PLC數據采集物聯網解決方案

基于藍蜂物聯網關的智慧農業遠程監控與管理控制系統解決方案

車用傳感器頻繁損壞的原因及解決方案

傳感器性能如何實現基于狀態的監控解決方案

傳感器性能如何實現基于狀態的監控解決方案

評論