本發(fā)明一般涉及清洗和蝕刻硅表面的方法,以及更具體地涉及使用NF在低溫下預(yù)清洗晶片,在使用硅晶片制造半導(dǎo)體器件的過(guò)程中,在硅晶片的硅表面上可能會(huì)形成污染物和雜質(zhì),如外延硅沉積或氧化物層生長(zhǎng),去除污染物后,如果晶片暴露在氧氣中,晶片表面上的硅原子立即與氧結(jié)合,在晶片表面形成薄的SiO薄膜(約20A),這種天然氧化物SiO可能會(huì)干擾沉積過(guò)程,例如,當(dāng)需要外延薄膜沉積時(shí)可能形成多晶薄膜,從而導(dǎo)致器件噪聲或性能下降。

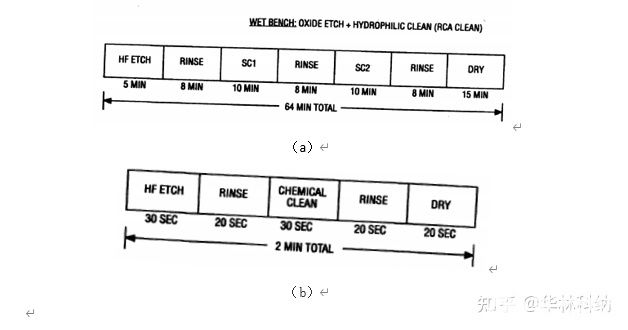

此外,天然氧化物降低了半導(dǎo)體器件的產(chǎn)率,隨著器件幾何形狀的變小,天然氧化物的形成和硅表面上各種污染物的存在成為越來(lái)越嚴(yán)重的問(wèn)題,這種天然氧化物在半導(dǎo)體器件制造過(guò)程中降低了控制和可再生性。因此,在半導(dǎo)體器件制造過(guò)程中,在沉積和生長(zhǎng)某些薄膜之前必須去除天然氧化膜和污染物,以便晶圓的硅表面在外延沉積之前不含氧化物和污染物。 傳統(tǒng)的清洗方法使用化學(xué)氣相沉積(CVD)反應(yīng)器的工藝室來(lái)清洗晶片上的天然氧化物,并用于晶片處理,即將薄膜沉積到晶片上。一種叫做氫烘烤的方法,使用氫來(lái)減少硅層中的天然氧化物,對(duì)于氫氣烘烤,該晶片被帶到高溫,例如1150°C氫氣被泵入腔室,它與晶片表面反應(yīng),減少硅中的天然氧化物,從而去除天然氧化物,然后將腔室和/或晶片冷卻到硅沉積的溫度;另一種清潔方法是使用鹽酸蝕刻法,通常與氫氣烘烤法相結(jié)合,在這種方法中,使晶片在反應(yīng)室中達(dá)到溫度(即,1150°C.或更多),然后進(jìn)行常規(guī)的鹽酸蝕刻(例如,H2中的1-5%鹽酸),以去除由晶圓拋光引起的晶圓表面損壞的硅和金屬污染。因此,硅表面的天然氧化物和損傷都被去除,然后降低晶圓的溫度以進(jìn)行外延沉積或氧化物生長(zhǎng),這些清洗技術(shù)要求晶片在外延沉積過(guò)程室中達(dá)到高溫,這個(gè)溫度高于通常所需的溫度,在高溫下,硅晶片的強(qiáng)度降低,導(dǎo)致滑移等缺陷,從而導(dǎo)致產(chǎn)率損失的增加。

將晶圓放在程序腔內(nèi)的高溫也可能導(dǎo)致不理想的自摻雜,晶片通常包括半導(dǎo)體基板,通常是硅,其中形成n型和p型區(qū)域,在半導(dǎo)體制造過(guò)程中,基板中的重?fù)诫s部分通常被輕摻雜的外延層覆蓋,以實(shí)現(xiàn)重?fù)诫s基板和輕摻雜的外延層之間的尖銳連接。然而,當(dāng)晶片溫度上升到清洗溫度時(shí),來(lái)自重?fù)诫s區(qū)域的摻雜劑蒸發(fā)并沉積在室壁和晶圓的其他部分上,在清洗晶片后,在晶片上沉積一個(gè)輕摻雜的外延層,在此沉積過(guò)程中,腔室壁上的摻雜物可能會(huì)脫落并污染外延層,導(dǎo)致外延層中的摻雜物濃度發(fā)生不必要和不可預(yù)測(cè)的變化。

在半導(dǎo)體制造過(guò)程中,基板中的重?fù)诫s部分通常被輕摻雜的外延層覆蓋,以實(shí)現(xiàn)重?fù)诫s基板和輕摻雜的外延層之間的尖銳連接,然而,當(dāng)晶片溫度上升到清洗溫度時(shí),來(lái)自重?fù)诫s區(qū)域的摻雜劑蒸發(fā)并沉積在腔室壁和晶圓的其他部分上,在清洗晶片后,在晶片上沉積一個(gè)輕摻雜的外延層,在此沉積過(guò)程中,腔室壁上的摻雜物可能會(huì)脫落并污染外延層,導(dǎo)致外延層中的摻雜物濃度發(fā)生不必要和不可預(yù)測(cè)的變化。

使用工藝室的傳統(tǒng)清洗方法的另一個(gè)缺點(diǎn)是,由于清洗晶圓所需的時(shí)間,系統(tǒng)的吞吐量降低了,清洗和外延沉積都是在工藝室中完成的,所以這些工藝必須按順序進(jìn)行,可以通過(guò)向系統(tǒng)中添加更多的工藝室來(lái)提高吞吐量,然而,由于過(guò)程室成本昂貴,使用更多的過(guò)程室來(lái)增加吞吐量會(huì)增加系統(tǒng)的成本。因此,需要一種克服上述缺陷的方法來(lái)清洗硅表面。

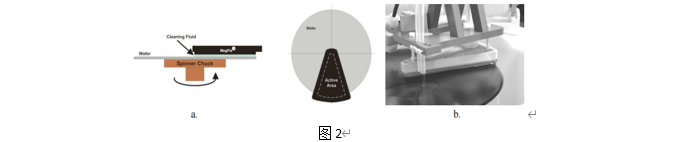

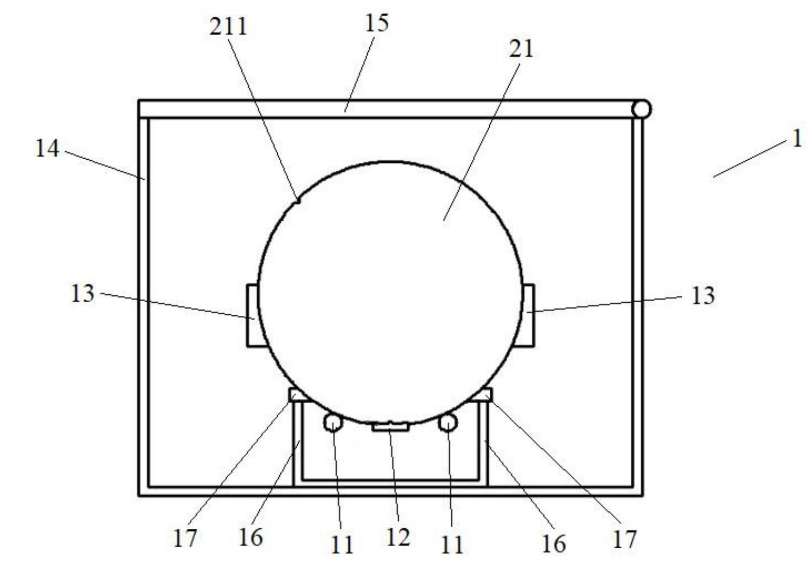

使用含氟的原料氣(優(yōu)選為NF)清洗晶片的硅表面,生成氟原子,在單獨(dú)的預(yù)清洗室中與天然的氧化物和硅反應(yīng),待處理的晶圓片首先在一個(gè)單獨(dú)的預(yù)清洗室中進(jìn)行清洗,NF氣體用于產(chǎn)生氟原子,然后進(jìn)入預(yù)清洗室,一旦氟原子接觸到晶片的硅表面,天然氧化物、被污染的硅將被去除,在清洗過(guò)程中,晶片和預(yù)清洗室可以保持在室溫下,或者可以提高其溫度,以獲得更平滑的表面和更高的蝕刻率。因此,晶片表面的天然氧化物和污染硅在預(yù)清洗室中去除,清洗后,將晶片從預(yù)清洗室轉(zhuǎn)移到程序室進(jìn)行分類(lèi)沉積,在一些實(shí)施例中,預(yù)清洗腔室可以配置為向兩個(gè)或多個(gè)工藝腔室提供晶片。

通過(guò)在大大低于工藝溫度或先前清洗方法中使用的溫度的溫度下進(jìn)行預(yù)清洗,根據(jù)本發(fā)明的方法減少了與高溫相關(guān)的自摻雜、滑移問(wèn)題,此外使用單獨(dú)的預(yù)清洗室與傳統(tǒng)技術(shù)形成鮮明對(duì)比,在傳統(tǒng)技術(shù)中,CVD反應(yīng)器的工藝室用于清洗晶片上的天然氧化物和用于晶片處理,即將薄膜沉積在晶片上,通過(guò)提供一個(gè)單獨(dú)的預(yù)清洗室,可以提高吞吐量,因?yàn)楣に囀也恍枰颖蹲鳛榍逑词遥虼丝梢赃B續(xù)地用于處理晶片,預(yù)清洗室和加工室現(xiàn)在也可以分別優(yōu)化為單獨(dú)清洗和加工晶片。

本文章提供的一種使用NF氣體,通過(guò)將晶圓放置在單獨(dú)的預(yù)清洗室中,在外延沉積之前的低溫下清洗晶圓的硅表面的方法和結(jié)構(gòu),在降低的溫度下清洗晶圓的能力減少了與高溫清洗過(guò)程相關(guān)的滑移和自摻雜問(wèn)題,此外,通過(guò)在一個(gè)單獨(dú)的預(yù)清洗室中清洗晶圓,系統(tǒng)可以以最小的成本增加吞吐量,因?yàn)榍逑春统练e現(xiàn)在可以并行進(jìn)行,而且因?yàn)轭A(yù)清洗室比程序室昂貴得多。

使用單獨(dú)的清洗室允許沉積室僅專(zhuān)用于外延沉積過(guò)程,因此清洗和外延生長(zhǎng)過(guò)程可以在單獨(dú)的晶片上并行進(jìn)行,因此,吞吐量就增加了。由于預(yù)清洗室比沉積室便宜得多,因此提高了系統(tǒng)的成本效率,通常,預(yù)清洗室的成本可能是沉積室的成本,部分原因是預(yù)清洗室需要復(fù)雜的加熱、冷卻、氣體流量和監(jiān)測(cè)要求,因此,在一個(gè)單獨(dú)的預(yù)清洗室中使用NF氣體在低溫下蝕刻和清潔硅晶片,提高了吞吐量和系統(tǒng)成本效率,同時(shí)減少了滑移、自摻雜和其他高溫問(wèn)題。

審核編輯:符乾江

-

半導(dǎo)體

+關(guān)注

關(guān)注

334文章

27010瀏覽量

216306 -

晶圓

+關(guān)注

關(guān)注

52文章

4842瀏覽量

127801

發(fā)布評(píng)論請(qǐng)先 登錄

相關(guān)推薦

晶圓清洗、酸洗、腐蝕機(jī)

失效分析:晶圓劃片Wafer Dicing

基板表面進(jìn)行清洗的方法有哪些

清洗晶圓基板的方法是什么

清洗晶圓基板的方法是什么

評(píng)論