引言

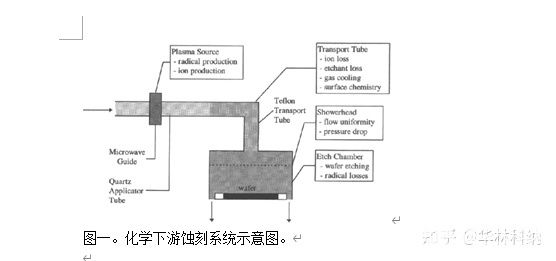

正在開發化學下游蝕刻(CDE)工具,作為用于半導體晶片處理的含水酸浴蝕刻的替代物。對CDE的要求包括在接近電中性的環境中獲得高蝕刻速率的能力。高蝕刻率是由含NF”和0的混合物的等離子體放電分解產生的大量活性F原子造成的。,或參考“o”和n。因此,大濃度電中性蝕刻劑的生產提出了沖突的CDE設計要求。目前使用的設計選擇是通過“傳輸管”將等離子體源與蝕刻室分開這種管,內襯化學惰性材料,如聚四氟乙烯,允許電荷中和,同時盡量減少中性粒子復合。

復雜的化學反應流動系統的模型最近已經發展到可以從第一原理預測CDE系統性能的程度。這項研究的目的是開發和應用一個數值模型來幫助CDE工具的設計和操作。為此,我們編制了第一個已知的NF等離子體動力學模型。,/O,氣。該模型與化學反應流模型結合使用,以預測通過等離子體源、傳輸管、噴頭和蝕刻室的條件。模型驗證是通過與實驗蝕刻速率數據的比較來實現的。此外,通過改變總流量、壓力、等離子體功率、氧氣流量和輸送管直徑,該模型被用于確定CDE系統的操作特性。蝕刻速率和不均勻性與各種輸入和計算參數的相關性突出了系統壓力、流速和原子氟濃度對系統性能的重要性。

CDE模型

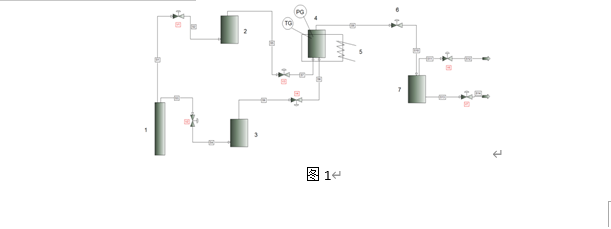

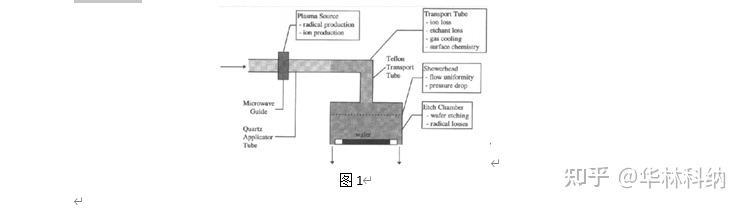

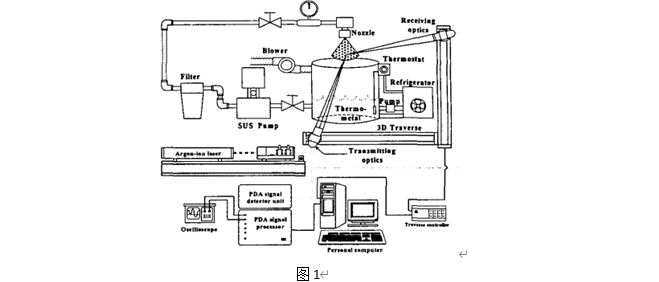

組裝化學反應流模型以包括每個CDE部件(圖1)中的重要化學和物理現象,即等離子體源、傳輸管、噴頭和處理室。CDE模型從一個部件到下一個部件連續地跟隨氣體流動,每個部件模型的輸出是下一個模型的輸入。這些模型包含了每個組件中重要的物理和化學現象。一般來說,當流體從等離子體源流向處理室時,模型的化學復雜性降低(從數百個化學反應減少到四個),而物理維度增加(從等離子體源中的0D增加到蝕刻室中的2D)。CDE模型的輸入是入口氣體流速和溫度、等離子體源功率和工藝壓力,輸出是晶片蝕刻速率和不均勻性以及對晶片上離子濃度的估計。中間結果包括等離子體源施加器腐蝕速率和通過輸送管和處理室的氣相濃度。

此處描述的CDE模型適用于矩陣集成系統公司目前正在開發的CDE工具。該系統包括一個帶有石英涂敷管的微波等離子體源,能夠以300至750 W輸入功率,NF。,流量高達67 seem,0。高達100 sccm的流速,幾十厘米長的輸送管,以及能夠處理200 mm晶片的蝕刻室。還分析了幾種不同的淋浴頭設計。考慮250至1000毫托的等離子體源壓力。

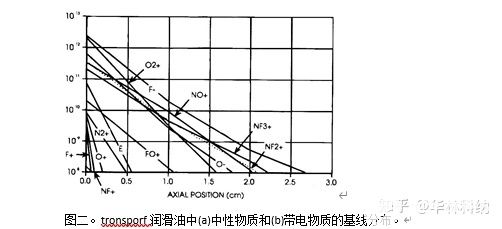

隨著流動向下游進行,復合和中和反應在輸送管中是重要的,并且晶片蝕刻反應在蝕刻室中是重要的。通過噴頭和處理室的流動在化學上比通過等離子體源和輸送管的流動簡單。由于在輸送管中發生了大量的中和反應,所以通過兩個步驟的過程減少了反應時間。首先,帶電粒子被消除。使用一維處理室模型預測蝕刻速率。系統地去除物質和反應,以給出具有幾乎相同蝕刻速率的一組減少的物質和反應:在全部化學計算的3%以內。使用這種方法,描述源區域和傳輸管所需的大的反應組被簡化為二維處理室模型可管理的組。

討論

對各種操作條件和輸送管直徑進行了計算。結果分為兩部分。第一個是兩種操作條件和兩種晶片類型的計算和測量之間的直接比較。第二項是參數研究,以確定工作條件和幾何變化對CDE性能的影響。

對比。—對蝕刻速率的計算和測量進行了比較,以確保CDE模型預測矩陣CDE工具的性能。對四種條件進行了計算和測量之間的直接比較:兩種流動條件,每種條件具有兩種不同的晶片類型。兩個tlow條件是:(t)67 SCCM NF的基線情況100 sccm O,源功率320 W,蝕刻室壓力335 mTorr,和(ii)67 SCCM NF的非基線情況0 sccm O,源功率320 W,蝕刻室壓力250 mTorr。這兩種晶片類型是覆蓋多晶硅和二氧化硅晶片。蝕刻速率和不均勻性如表1所示。該模型對NF/O等離子體最為精確,在所有情況下,預測蝕刻速率在80 %以內。非均勻性的模型預測與測量結果不一致(在該比較中僅使用了一個晶片)。已經表明,改進的比較導致對更多晶片的更詳細的測量。特別是,該模型已用于比較不同CDE下多晶硅蝕刻的蝕刻速率和不均勻性1,24,以及蝕刻速率和不均勻性在25 %以內的數值和趨勢。

濃度在百萬分之幾的數量級,并且預期足夠小,以至于幾乎不會對晶片造成損害。由于傳輸管有幾十厘米長,所以可以看出,按指數規律下降的離子濃度無關緊要。發現極小的離子含量是由這里給出的計算條件產生的,因此我們得出結論,傳輸管的設計預期消除離子的存在,同時僅輕微影響自由基濃度。

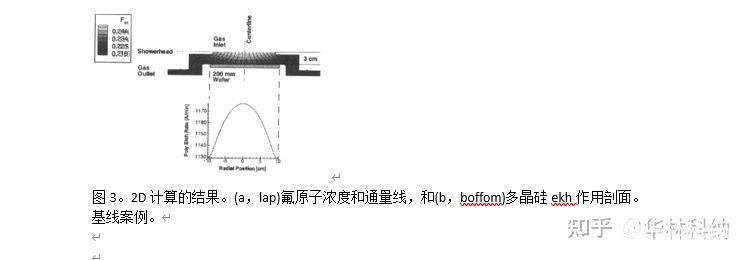

圖3示出了二維蝕刻室計算的詳細結果。除了晶片之外的所有表面上都發生氟原子再結合到Ft,在晶片中多晶硅被氟原子蝕刻以形成SiF。圖3a顯示了通過該室的氟原子濃度和氟原子通量線。在圖3b中,示出了得到的多晶硅蝕刻速率曲線。如果蝕刻速率在整個晶片上是均勻的,通量線將均勻間隔地與晶片相交。通量線向晶片邊緣的偏轉是蝕刻室中對流和擴散的復雜相互作用的結果,導致中心快速蝕刻速率分布。

總結和結論

模型o1化學下游蝕刻已經預測了一系列操作條件下的蝕刻速率和不均勻性。預測和測量的晶片蝕刻速率之間的直接比較顯示,對于一組基線操作條件,模型的精度在10%以內,對于非基線條件,模型的精度在30%以內。進行流速、源混合物的組成、壓力、等離子體源功率和輸送管直徑的系統變化,并得到相關的蝕刻速率。蝕刻室和等離子體源壓力O和NF、流速充分預測了計算的多晶和氧化物蝕刻速率和7%以內的均勻性。通過關聯蝕刻室壓力、蝕刻室入口流速和蝕刻室入口原子氟摩爾分數,實現了更好的關聯,這依賴于更少的獨立變量并實現了更低的rms誤差(在1%以內)。

這項研究的結論是:

第一原理化學反應流動模型可用于預測NF/O化學下游蝕刻系統中多晶硅和二氧化硅水的蝕刻速率和均勻性。

蝕刻速率和不均勻性可以與操作參數相關聯,這在工藝設計中應該證明是有用的。

使用蝕刻室條件獲得了蝕刻速率和不均勻性的良好相關性。這應該允許基于組合的等離子體源、傳輸管和噴頭部件的輸出來預測CDE性能。

多晶硅蝕刻往往受對流限制,因此蝕刻速率取決于壓力、質量流量和蝕刻劑摩爾分數,而氧化物蝕刻受表面反應速率限制,因此比多晶硅蝕刻更多地取決于壓力,而更少地取決于流量。

在較低壓力和較高流速下,蝕刻均勻性得到改善。

晶片上的離子濃度估計小于10'/cm ',以F*為主。

審核編輯:符乾江

-

半導體

+關注

關注

334文章

27012瀏覽量

216285 -

蝕刻

+關注

關注

9文章

413瀏覽量

15346

發布評論請先 登錄

相關推薦

晶片邊緣蝕刻機及其蝕刻方法

PCB印制電路中蝕刻液的選擇

用于蝕刻沖洗和干燥MEMS晶片的最佳工藝條件實驗報告

硅堿性蝕刻中的絕對蝕刻速率

二氧化硅薄膜蝕刻速率均勻性的比較

單晶硅片堿性溶液中的蝕刻速率

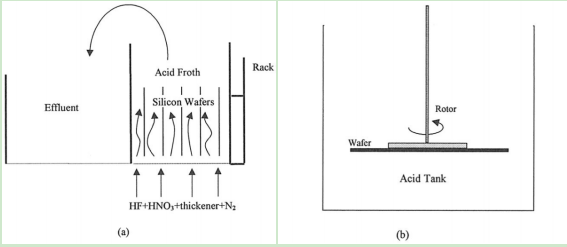

微細加工濕法蝕刻中不同蝕刻方法

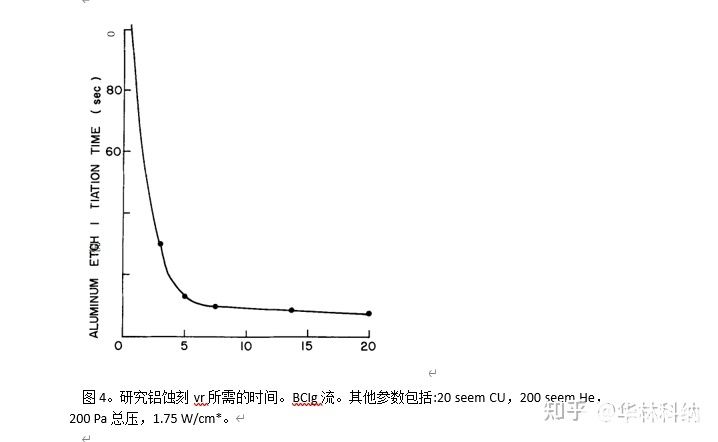

操作參數對蝕刻速率和均勻性的影響

蝕刻速率的影響因素及解決方法

硅晶片的酸基蝕刻:傳質和動力學效應

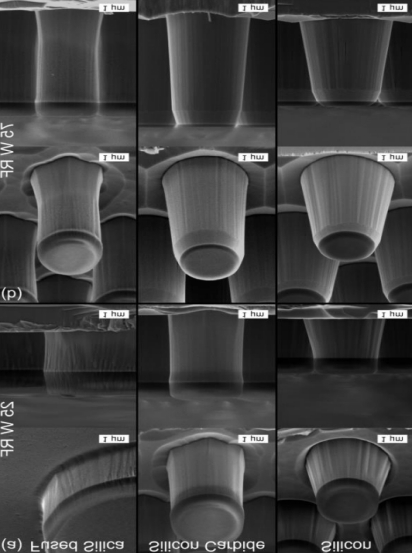

載體晶圓對蝕刻速率、選擇性、形貌的影響

蝕刻系統操作條件對晶片蝕刻速率和均勻性的影響

蝕刻系統操作條件對晶片蝕刻速率和均勻性的影響

評論