要對系統中每節電池的充電狀態或運行狀況狀態進行更加精確的估算,非常重要的一點是對電壓、溫度和電流進行準確測量。

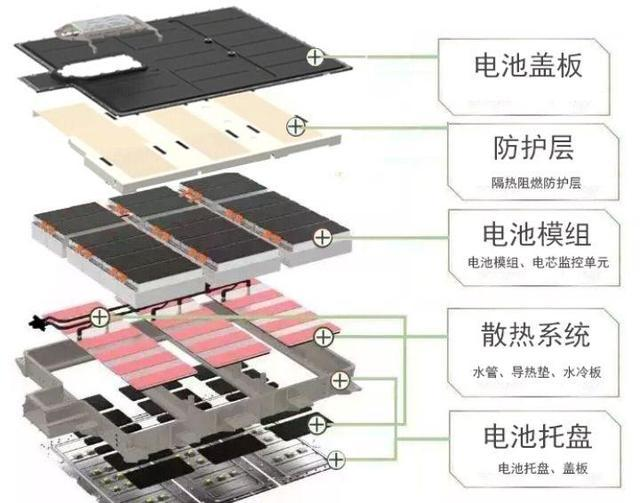

電池管理系統(BMS)的主要功能是監測電池電壓、電池組電壓和電池組電流。圖1a中的綠框顯示的是由多個電池堆疊的電池組。電池監控單元包含多個檢測電池電壓和溫度的電池監控器。

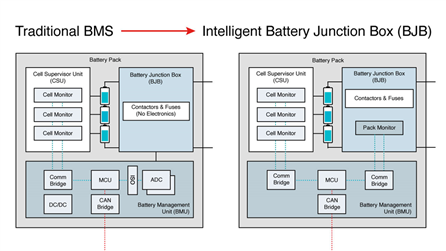

圖1:傳統的BMS架構(a);具有智能電池接線盒(BJB)的BMS架構(b)

在圖1a中,可以看到電池管理單元(BMU)。BMU通常包含一個微控制器(MCU),用來管理電池組中的所有功能。灰色框中是BJB。它是具有大尺寸接觸器的繼電器箱或開關箱,用于將整個電池組連接到負載逆變器、電機甚至充電器。

圖1a顯示的是傳統BMS。在此配置中,接線盒內部沒有有源電子產品;僅有無源接觸器和保險絲。BJB中所有的測量都在BMU進行。BJB通過線纜連接到模數轉換器(ADC)端子。

圖1b顯示的是智能BJB。在此概念中,接線盒內部具有專用的電池組監控器,可以測量所有電壓和電流,并通過簡單的雙絞線通信將信息傳遞給MCU。

智能BJB的優勢:

消除線束和布線。

改進電壓和電流測量,噪聲更低。

簡化硬件和軟件開發。由于德州儀器(TI)電池組監控器和電池監控器屬于同一器件系列,因此兩者的架構和寄存器映射也非常相似。

支持系統制造商同步電池組電壓和電流測量。輕微同步延遲可以提升對充電狀態的估算。

電壓、溫度和電流測量

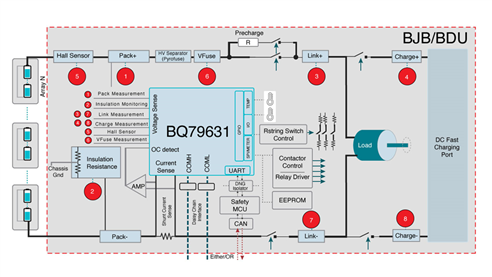

圖2顯示的是BJB內部電池組監控器通過BQ79631-Q1傳感器測量的不同高電壓、電流和溫度。

圖2:BJB內部的高電壓測量

電壓:電壓測量使用分壓電阻器串來實現。通過這些測量可以檢查電子開關處于開啟還是關閉狀態。

溫度:溫度測量監測分流電阻器的溫度,以便MCU可以應用補償,此外,還監測接觸器的溫度以確保其不承受應力

電流:電流測量基于:

分流電阻器。由于電動汽車中的電流可以高達數千安,因此這些分流電阻器要非常小,為25微歐至50微歐。

霍爾效應傳感器。通常情況下,其動態范圍有限,因此,有時系統中會使用多個傳感器來測量整個范圍。霍爾效應傳感器本質上容易受到電磁干擾的影響。但可以將這些傳感器置于系統中的任何位置,因為它們本身可以提供隔離式測量。

電壓和電流同步

電壓和電流同步是指測量電池組監控器和電池監控器之間進行電壓和電流采樣存在的延時時間。這些測量主要用于通過電阻抗譜分析來計算充電狀態和運行狀況狀態。通過測量電池的電壓、電流和功率來計算電池阻抗,BMS可以監測汽車的瞬時功率。

電池電壓、電池組電壓和電池組電流必須實現時間同步,以便提供更準確的功率和阻抗估算。進行采樣的特定時間間隔稱為同步間隔。同步間隔越小,功率估算或阻抗估算越準確。未同步數據誤差是成比例的。充電狀態估算越準確,駕駛員的行駛里程越長。

同步要求

新一代BMS需要將同步電壓和電流測量延遲控制在1ms內,但要滿足這項要求會面臨如下挑戰:

所有電池監控器和電池組監控器都有不同的時鐘源;因此,采集的樣片本身就不同步。

每個電池監控器可以測量6至18節電池;每節電池的數據長度為16位。大量數據需要通過菊花鏈接口傳輸,可能會消耗電壓和電流同步所需的時間預算。

任何濾波器(如電壓濾波器或電流濾波器)均會影響信號路徑,導致電壓和電流同步延遲。

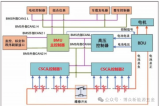

TI的BQ79616-Q1、BQ79614-Q1和BQ79612-Q1電池監控器可以通過向電池監控器和電池組監控器發出ADC啟動命令來保持時間關系。這些TI電池監控器還支持延遲ADC采樣,以補償通過菊花鏈接口傳輸ADC啟動命令引發的傳播延遲。

結語

汽車行業的大規模電氣化發展促使需要通過在接線盒中添加電子產品來降低BMS復雜性,并且要提升系統安全性。電池組監控器可以在本地測量繼電器之前和之后的電壓,以及整個電池組的電流。提升電壓和電流測量的精度可以直接促進對電池的充分利用。

通過有效的電壓和電流同步,可以對運行狀況狀態、充電狀態和電阻抗譜分析進行精確計算,進而充分利用電池,延長使用壽命并增加行駛里程。

審核編輯 黃昊宇

-

接線盒

+關注

關注

0文章

37瀏覽量

10446 -

汽車

+關注

關注

13文章

3425瀏覽量

37172

發布評論請先 登錄

相關推薦

BMS的功能、架構及其在電動汽車中的應用

GoSun推出電動汽車太陽能充電盒

電動汽車驅動功率限制怎么處理

Koolance 散熱器在電動汽車中的應用(一)

電動汽車中電壓和電流同步功能的智能接線盒

電動汽車中電壓和電流同步功能的智能接線盒

評論