薄晶片已經成為各種新型微電子產品的基本需求。這些產品包括用于RFID系統的功率器件、分立半導體、光電元件和集成電路。此外,向堆疊管芯組件的轉變、垂直系統集成和MEMS器件中的新概念要求晶片厚度薄至小于150 μm。

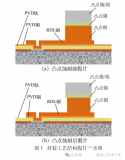

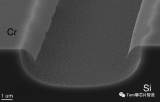

機械研磨因其高減薄率而成為最常見的晶圓減薄技術。1商用研磨系統通常采用兩步工藝,先以極高的速度(5米/秒)進行粗磨,然后以較低的速度進行細磨(? 1米/秒)以去除由粗磨步驟產生的大部分損傷層。然而,在晶片表面附近仍然存在缺陷帶。該缺陷區的厚度取決于磨削條件。這些殘余缺陷會在變薄的晶片中產生應力,導致額外的彎曲,并導致晶片破裂。

由于殘留的缺陷層和表面粗糙度,需要在機械研磨后進行額外的減薄工藝來提供可靠的薄晶片。這種最終的蝕刻和表面調節可以通過CMP、干法蝕刻或濕法化學蝕刻來完成。最具成本效益的工藝是濕法蝕刻。與機械研磨相比,在背面使用最終濕法蝕刻工藝減薄的晶片將具有更小的應力。將減少晶片破損,并且在切割之后,芯片將具有更少的裂縫和碎片。

根據晶片背面的后續工藝,表面的最佳粗糙度或光滑度可能不同。對于金屬沉積,輕微的粗糙度將提高附著力。2對于晶片鍵合,需要非常光滑的表面。

本文對一些關鍵工藝參數進行了研究,以提供非常均勻的蝕刻和可控的表面光潔度,并對這些工藝進行了演示。

實驗性

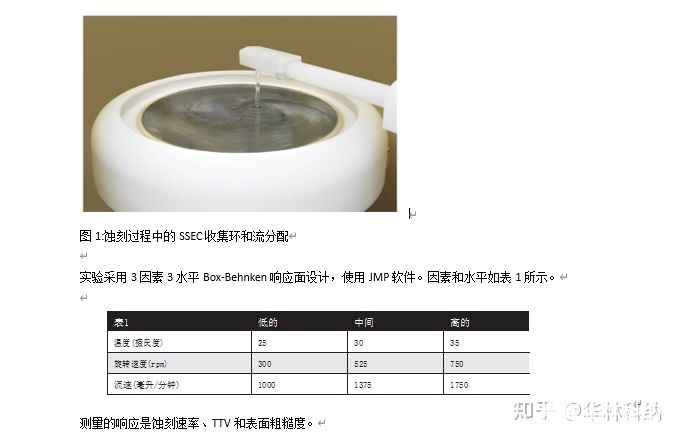

實驗是在SSEC 3300系統上進行的。在蝕刻過程中,有許多工藝參數可以改變。出于本研究的目的,使用了單一的蝕刻化學物質。溫度、流速、分配曲線、旋轉速度和室排氣是可以通過工藝步驟編程的參數。我們希望將重點放在對工藝影響最大的工具參數上,因此選擇了溫度、旋轉速度和流速。

所用的化學物質是氫氟酸、硝酸、硫酸和磷酸的混合物,在市場上可以買到Spinetch D。化學物質的循環使用SSEC的開放式或封閉式收集環技術。

結果:

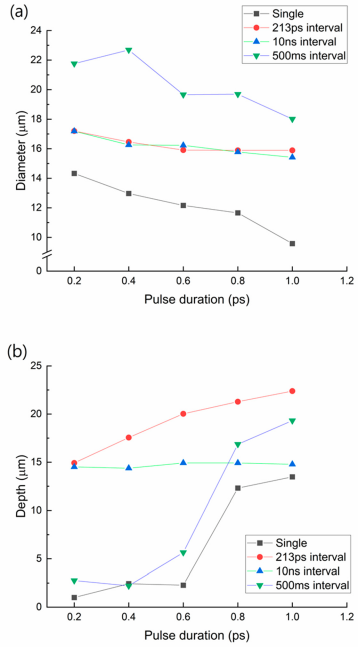

蝕刻速率

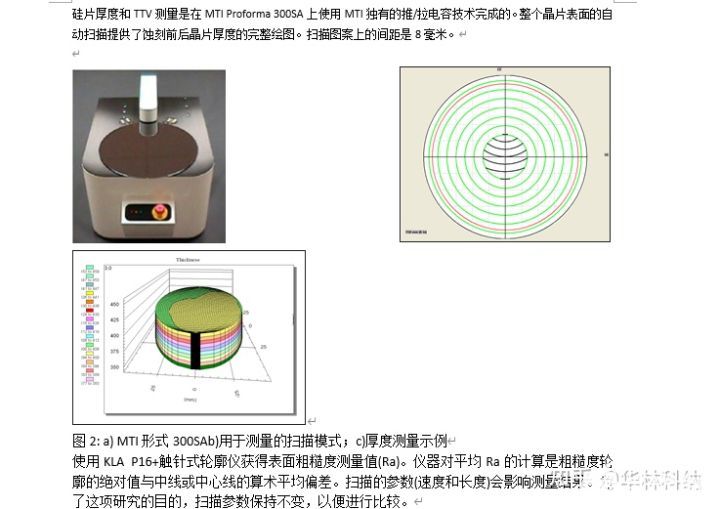

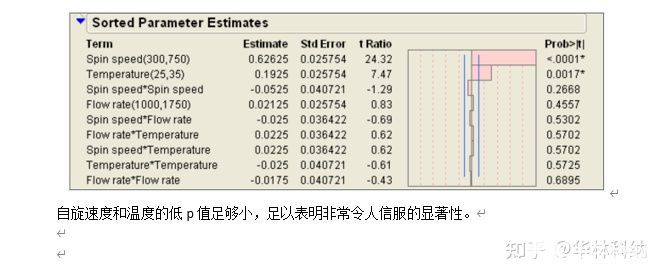

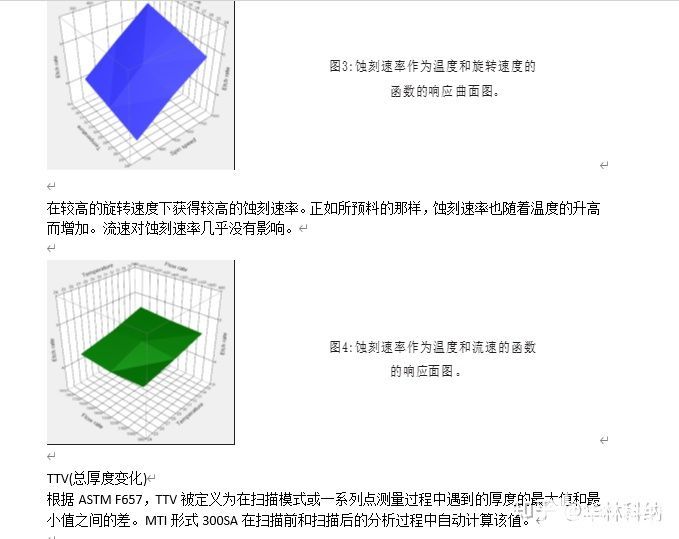

在所研究的參數范圍內,硅蝕刻速率取決于旋轉速度,其次是溫度。下面顯示了響應面圖以及參數估計值。

表面粗糙度

進入的晶片的表面粗糙度取決于背面研磨工藝。對于這些實驗,我們使用粗磨(325粒度砂輪)的晶片,根據我們使用的掃描參數,其Ra值約為2000。對于這些實驗,我們決定通過測量蝕刻前后粗糙度的百分比變化來量化表面粗糙度。

表面粗糙度結果不可預測。參數估計表明溫度是主要影響因素,其次是流速。然而,p值相當高,表明與數據擬合不佳。

總結

在單晶片旋轉處理器中硅的濕法化學蝕刻提供了硅的均勻去除并降低了表面粗糙度。發現旋轉速度和溫度是控制蝕刻速率的關鍵參數。表面粗糙度在較低溫度下得到改善。較高紡絲速度和較低溫度的最佳工藝提供了優異的結果。

審核編輯:湯梓紅

-

工藝

+關注

關注

4文章

578瀏覽量

28753 -

蝕刻

+關注

關注

9文章

413瀏覽量

15346 -

晶片

+關注

關注

1文章

401瀏覽量

31444

發布評論請先 登錄

相關推薦

芯豐精密第二臺12寸超精密晶圓減薄機成功交付

晶盛機電減薄機實現12英寸30μm超薄晶圓穩定加工

玻璃基電路板的蝕刻和側蝕技術

北京中電科國內首創WG-1220自動減薄機交付

利用貝塞爾光束、超短雙脈沖激光和選擇性化學蝕刻研究玻璃通孔(TGV)

半導體濕法技術有什么優勢

電偶腐蝕對先進封裝銅蝕刻工藝的影響

半導體資料丨濕法刻蝕鍺,過氧化氫點解刻蝕,Cu電鍍

揭秘***與蝕刻機的神秘面紗

濕法蝕刻在硅片減薄中的作用

濕法蝕刻在硅片減薄中的作用

評論