現(xiàn)代汽車、卡車和其他車輛具有越來越多精密的電氣和電子功能,給支持這些新功能的線束帶來了更大的負擔。隨著復雜度的增加,當前的線束制造方法由于需要手動交換數(shù)據(jù)而且無法捕獲部落文化,顯得難以為繼。基于模型的線束制造工程流程可自動執(zhí)行數(shù)據(jù)交換,并通過設(shè)計規(guī)則捕獲部落文化,幫助制造商改善線束質(zhì)量并提高效率。

簡介

今天的乘用車、休閑車和商用車不再僅僅是機電產(chǎn)品了。現(xiàn)代汽車配備了令人目不暇接的電子功能和部件。從標準舒適性和生活質(zhì)量功能,如加熱座椅、空調(diào)和車載信息娛樂系統(tǒng) (IVI),到有限的自動化和先進駕駛輔助系統(tǒng)(ADAS),應有盡有(圖 1)。此外,電子控制單元 (ECU) 網(wǎng)絡現(xiàn)在可以協(xié)助執(zhí)行必要的車輛功能,例如制動、轉(zhuǎn)向和油門控制。在當今的汽車市場中,電子設(shè)備逐漸代表了車輛的大部分價值。

隨著現(xiàn)代車輛中的電氣和電子功能的日益增多,在執(zhí)行器、傳感器和 ECU 之間傳輸電力和信號的線束越來越受到重視。ADAS 和自動駕駛系統(tǒng)由于需要使用外部傳感器來感知車輛所處的環(huán)境(例如正在接近的物體或限速標志),因此對線束的要求尤其嚴苛。

此外,對高度自動化和電力推進汽車的需求的與日俱增,直接轉(zhuǎn)化為線束制造業(yè)的持續(xù)發(fā)展。目前,該行業(yè)每年的銷售額超過1500億美元。2018年,近30%的比例,即500億美元的銷售額來自汽車行業(yè),而且汽車線束的銷量還在增長。分析人士預測,到 2023 年,汽車線束行業(yè)的年收入將超過 700 億美元,到 2025 年將超過 910 億美元(Future Market Insights,2016 年)。

伴隨行業(yè)發(fā)展而來的還有一系列新的挑戰(zhàn)和壓力。為了支持更多的電氣和電子系統(tǒng)(其中一些非常精密),線束變得異常復雜。制造商還必須考慮所有可能的車輛配置,而其數(shù)量動輒達到數(shù)千萬。在制造這些復雜系統(tǒng)的同時,企業(yè)還必須滿足非常緊迫的時間表、嚴格的質(zhì)量要求,并最大限度降低線束的成本和重量。

圖 1:汽車具有一系列精密的電氣和電子功能

當前面臨的挑戰(zhàn)

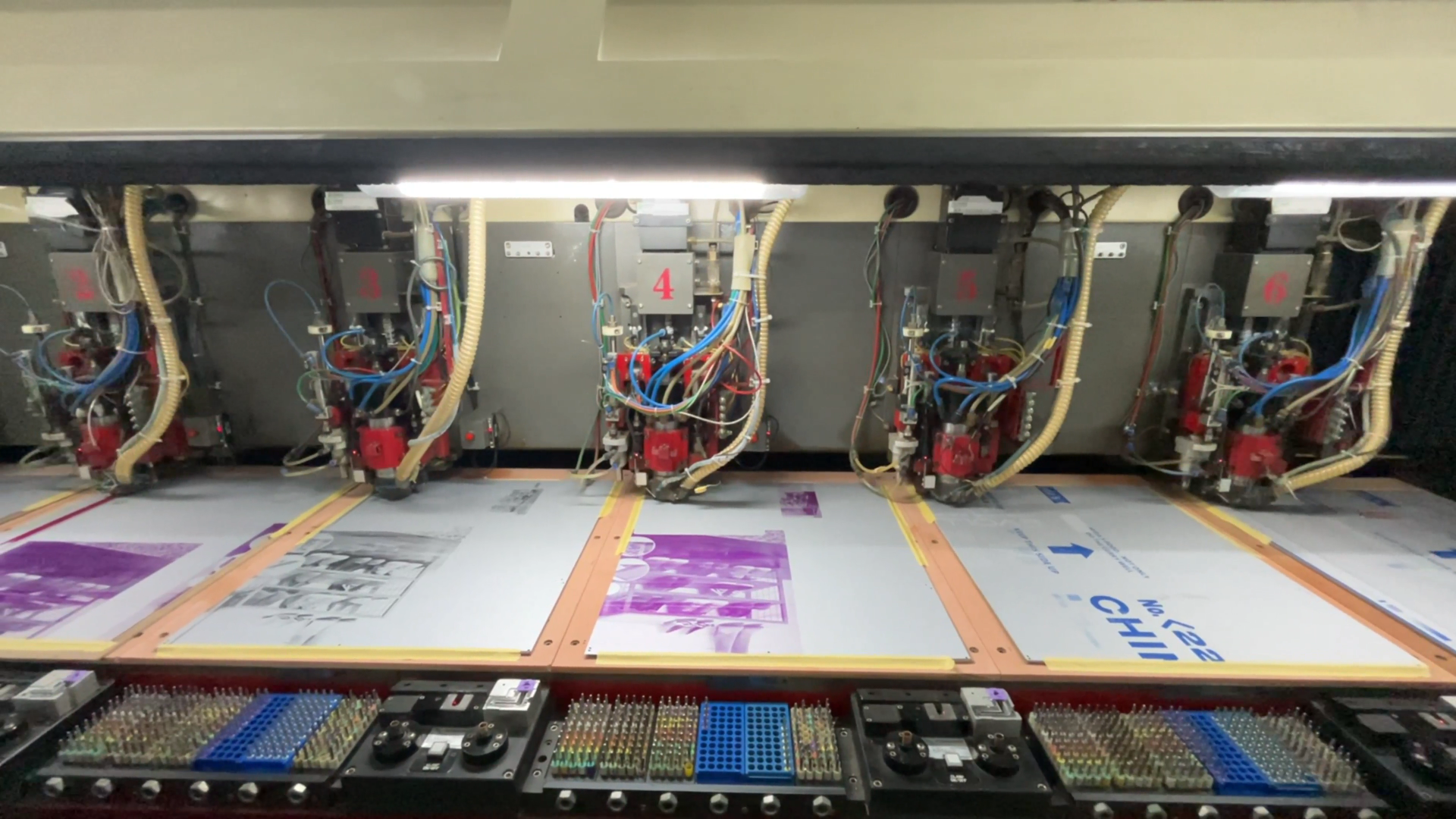

整個行業(yè)內(nèi)常見的工程和制造方法已經(jīng)沿用了幾十年,并且在新時代顯現(xiàn)出它們的局限性。線束制造仍舊是一個典型的勞動密集型過程(圖 2)。目前,約 85% 的線束制造操作都是手動執(zhí)行的。

圖 2:線束制造仍然是一個勞動密集型過程,嚴重依賴于手動裝配

更麻煩的是,線束設(shè)計與制造部門和系統(tǒng)之間存在脫節(jié)的現(xiàn)象。設(shè)計和制造工程師往往在各自的領(lǐng)域之間手動傳輸數(shù)據(jù),重新創(chuàng)建和重新輸入轉(zhuǎn)換為各自系統(tǒng)的設(shè)計數(shù)據(jù),例如 CAD、生產(chǎn)、裝配板設(shè)計或成本核算系統(tǒng)等。

在這些全新挑戰(zhàn)帶來的重壓之下,傳統(tǒng)的線束制造方法開始顯得難以為繼。首先,設(shè)計和制造過程的脫節(jié)導致需要在領(lǐng)域之間手動傳輸和重新輸入數(shù)據(jù)。這樣做不僅速度慢,容易出錯,而且難以高效地利用工程師的時間和精力。當制造工程師做出更改以提高線束的可制造性時,這些更改經(jīng)常在團隊之間的數(shù)據(jù)轉(zhuǎn)換中丟失。即使在最先進的設(shè)施里,從設(shè)計工程到產(chǎn)品工程、制造工程和生成制造文檔的高層次過程也是借助 Microsoft Office應用程序和 AutoCAD 圖紙完成的(圖 3)。

圖 3:當前方法依賴于在流程的各個階段手動輸入和重新創(chuàng)建數(shù)據(jù)

信息被傳遞給鏈中的下一個人,由其以另一 格式或風格手動重新創(chuàng)建非數(shù)字信息。

這種做法既不夠現(xiàn)代,也不可接受。新產(chǎn)品推出周期可能長達數(shù)月,設(shè)計變更需要多達幾周的時間才能完全實施。手動數(shù)據(jù)共享和重新輸入會導致錯誤,需要花金錢和時間進行修復,更糟糕的是,可能會危及良好的客戶關(guān)系。

計劃里程碑的步伐加快也意味著制造工程師幾乎沒有時間優(yōu)化制造過程,因而從一開始便導致次優(yōu)的流程。創(chuàng)建操作指導可能是一項特別具有挑戰(zhàn)性的任務。使用當前方法,創(chuàng)建操作指導是一項困難、耗時而且極具挑戰(zhàn)性的工作,需要足夠的技能和專業(yè)知識才能準確、準時地完成。延遲或低質(zhì)量的操作指導可能導致工位不足和不合格,進而產(chǎn)生裝配錯誤。在測試期間發(fā)現(xiàn)錯誤將會迫使工程師進行冗長的返工,甚至完全廢棄故障線束,從而產(chǎn)生意外成本。

另一個重大挑戰(zhàn)是管理所謂的部落文化。部落文化是僅存儲在員工頭腦中的過程、方法和更多相關(guān)信息。部落文化是不成文的,但對于成功實施過程、創(chuàng)建產(chǎn)品或維持質(zhì)量水平往往非常關(guān)鍵。員工調(diào)動崗位或離開公司將會帶走這些信息,致使其監(jiān)督過的過程或產(chǎn)品受到損害。

部落文化對包括線束制造商在內(nèi)的許多公司而言是一種非常現(xiàn)實的風險。在美國,每天有一萬名嬰兒潮一代退休。在加拿大,從2011年到2016 年,達到退休年齡或以上的人口數(shù)量增加了 20%。在英國,據(jù)預測,2016年到2020年間,16至49歲的人口數(shù)量將會減少70萬。勞動力市場不斷萎縮,如果不加以解決,將會產(chǎn)生嚴重影響。管理者如何依靠更年輕、經(jīng)驗相對不足且規(guī)模更小的勞動力來維持生產(chǎn)率呢?特別是,他們?nèi)绾潍@取當前員工掌握的重要信息和專業(yè)知識,以防范災難性的部落文化損失?

線束設(shè)計到制造工藝流程

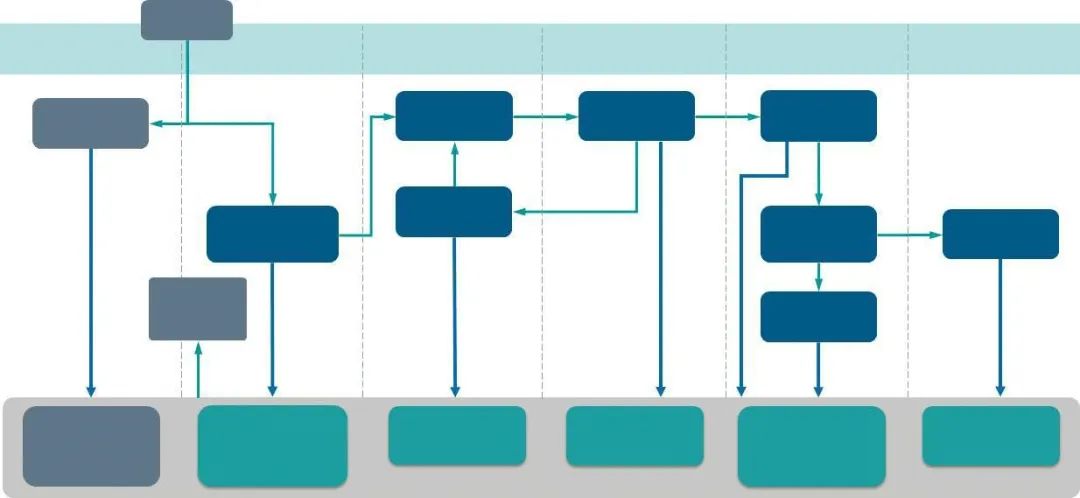

圖 4:線束行業(yè)的高層次制造工程流程

圖4顯示了線束行業(yè)中典型的高層次制造工程流程。首先,設(shè)計工程發(fā)布初始設(shè)計或工程變更,以便進行成本核算并向客戶提供報價。下一步,設(shè)計主線束工裝圖,然后設(shè)計生產(chǎn)模塊和子裝配(有時需要他們自己的裝配板)。接下來,工程師將會設(shè)計整個線束的工藝清單(BOP),將電線、焊接點、絞線和所有剩余材料分配到指定的設(shè)備或工位。然后將 BOP 發(fā)布到企業(yè)資源規(guī)劃 (ERP) 系統(tǒng)。之后再對總裝線進行平衡和優(yōu)化,并創(chuàng)建操作指導。

當前,以上任何階段都有可能出現(xiàn)數(shù)據(jù)重新輸入錯誤,因此每個階段都需要很高的技能經(jīng)驗。在流程下游進行的調(diào)整和更正必須手動饋送到上游,以實現(xiàn)數(shù)據(jù)一致性。傳統(tǒng)的線束制造方法容易受到碎片化過程中的錯誤影響,而且隨著工程師的退休或離職,可能會喪失部落文化。其他關(guān)鍵問題還包括:不一致或不準確的成本核算、次優(yōu)的線束工裝圖設(shè)計或制造工藝設(shè)計,以及在車間錯誤地布置關(guān)鍵信息。這些都可能直接導致生產(chǎn)過程效率低下。結(jié)果,制造和總體成本可能會超過對客戶的報價,生產(chǎn)質(zhì)量也會遭受不利影響。

基于模型的流程通過自動執(zhí)行數(shù)據(jù)交換統(tǒng)一了先前彼此割裂的設(shè)計和制造領(lǐng)域,并為工程師提供了跨領(lǐng)域的決策能力。以前由經(jīng)驗豐富的工程師掌握的部落文化現(xiàn)在可通過集成設(shè)計規(guī)則加以捕獲,而這些設(shè)計規(guī)則支持自動化,可始終如一地指導所有工程師并檢查設(shè)計中的問題。

在線束行業(yè)中,數(shù)字化和基于模型的企業(yè)包含三個關(guān)鍵方面(圖5)。首先是線束產(chǎn)品的數(shù)字化模型和制造過程。線束和生產(chǎn)過程的數(shù)字化模型共同構(gòu)成了數(shù)字化仿真模型。自動化是第二支柱。現(xiàn)代線束設(shè)計和制造解決方案可以使用資深工程師創(chuàng)建的設(shè)計規(guī)則,自動將數(shù)字線束和工藝模型轉(zhuǎn)換為工藝過程清單、操作指導和其他輸出格式。

圖 5:基于模型的企業(yè)的三個關(guān)鍵原則:數(shù)字化、自動化和數(shù)據(jù)復用

同時還將部落文化嵌入到公司的生產(chǎn)流程中,保護其不受員工流動的影響。第三個支柱是數(shù)據(jù)復月。在基于模型的工程流程中,數(shù)據(jù)一經(jīng)創(chuàng)建,便會最大限度供上游和下游所有使用者重復使用,而不需要他們重新創(chuàng)建或重新輸入數(shù)據(jù)。

將線束制造帶入數(shù)字化時代

線束制造商非常關(guān)注設(shè)計子裝配、設(shè)計線束工裝圖、平衡生產(chǎn)線,以及生成工藝過程清單和操作手冊。制造商也在大規(guī)模生態(tài)系統(tǒng)下開展運營。它們通常必須與企業(yè)資源規(guī)劃 (ERP) 系統(tǒng)、制造執(zhí)行系統(tǒng) (MES) 以及車間內(nèi)需要連接的系統(tǒng)(例如導線準備和自動測試設(shè)備)進行交互。

數(shù)字化可以簡化以上各個系統(tǒng)和工藝之間的數(shù)據(jù)傳遞。自動化進一步提高了線束制造企業(yè)的效率。工程師指定設(shè)計規(guī)則以指導自動化操作,從而將部落文化嵌入到工藝中。然后,自動化利用產(chǎn)品和工藝數(shù)字化模型完成各種任務,包括生成工藝設(shè)計,計算成本,以及為車間裝配人員生成文檔。數(shù)字化仿真模型提供模型,自動化則生成下游所需的信息。

例如,隨著時間的推移,線束制造商將會找出設(shè)計連接器子裝配的最優(yōu)程序。高級工程師可以輸入此過程的步驟,作為用于自動化的標準、可復用規(guī)則和約束。作為第一步,這些規(guī)則可能規(guī)定應該為各種焊接連接組創(chuàng)建模塊,將其轉(zhuǎn)換為子裝配。下一步可能是為導線全部屬于同一車輛選項的連接器創(chuàng)建模塊,然后再為剩余導線數(shù)量最少的連接器創(chuàng)建模塊。最后,如果模塊包含相關(guān)線束中的全部導線,則還必須包含這些線束上的包扎物和固定件。通過線束的數(shù)字化仿真模型,先進的線束工程軟件(如 Capital)可以在幾秒或幾分鐘內(nèi)(具體取決于線束的大小)自動應用這些規(guī)則來完成此任務。

在另一個示例中,可以利用設(shè)計規(guī)則自動選擇、放置線束工裝圖夾具并考慮其他因素(圖 6)。在這些夾具的選擇和放置方面擁有多年經(jīng)驗的高級工程師可以根據(jù)連接點、連接器和線束尺寸及長度來描述獲得最佳夾具類型、放置和數(shù)量的指導準則。軟件可使用這些規(guī)則來自動放置夾具、鉆孔點和焊接平臺,從而大幅提高線束工裝圖的設(shè)計速度和準確性。

圖 6:設(shè)計規(guī)則有助于自動執(zhí)行工裝圖夾具的放置和選擇

此外,上游的項目延遲可能會壓縮供制造工程師生成操作指導的時間。如果操作指導出現(xiàn)延遲或細節(jié)不足,則車間的裝配人員必須尋求額外的指導。不僅如此,如果操作指導不全,可能降低成品線束的質(zhì)量,導致它們無法通過生產(chǎn)后測試。于是驟然錯過重要的項目交付里程碑,而且為了彌補損失的時間和良率,還會產(chǎn)生預期外的逾期運費。

利用線束和生產(chǎn)工藝的數(shù)字化模型,工程師可以自動生成操作指導。工程師可以合并操作手冊模板、庫和樣式集,確保這些指令準確而且嚴格遵循公司的工業(yè)化和質(zhì)量標準。此過程從線束的數(shù)字化模型開始。最初,這看起來像是線束布局的簡單圖,但工程師已使用特定的元器件、材料和其他數(shù)據(jù)三富了這一設(shè)計,使其成為物理線束的數(shù)字化模型。數(shù)字線束模型是基于模型的線束工程方法的基礎(chǔ)。

基于該模型,線束工程軟件可以生成極其三富的操作指導,其中包括用于切割導線的數(shù)據(jù)圖表,而且可以將此類數(shù)據(jù)直接饋入導線切割機械。生成的操作指導還包括雙絞線、帶護套的多芯線、拼接菊花鏈的示意圖,以及用于為連接器預裝導線或盲堵的詳細指導。工程師還可以生成各種線束工裝圖,向車間操作人員展示如何在電路板上布置子裝配。使用數(shù)字化流程,使其成為一個自始至終獲取相同數(shù)據(jù)饋入的連續(xù)過程,可以大幅提高總裝過程的效率和準確性。

未來的線束制造

未來,公司可借助數(shù)字化和數(shù)字化流程實現(xiàn)更多目標。傳統(tǒng)的車間從準備用于裝配的材料開始,到切割導線,準備導線,進行焊接和連接器預裝。然后在工裝板上裝配線束,并由技術(shù)人員執(zhí)行裝配后任務。先進的解決方案已經(jīng)能夠自動執(zhí)行工藝過程清單的設(shè)計和優(yōu)化,生成必要的操作手冊以及線束工裝圖。

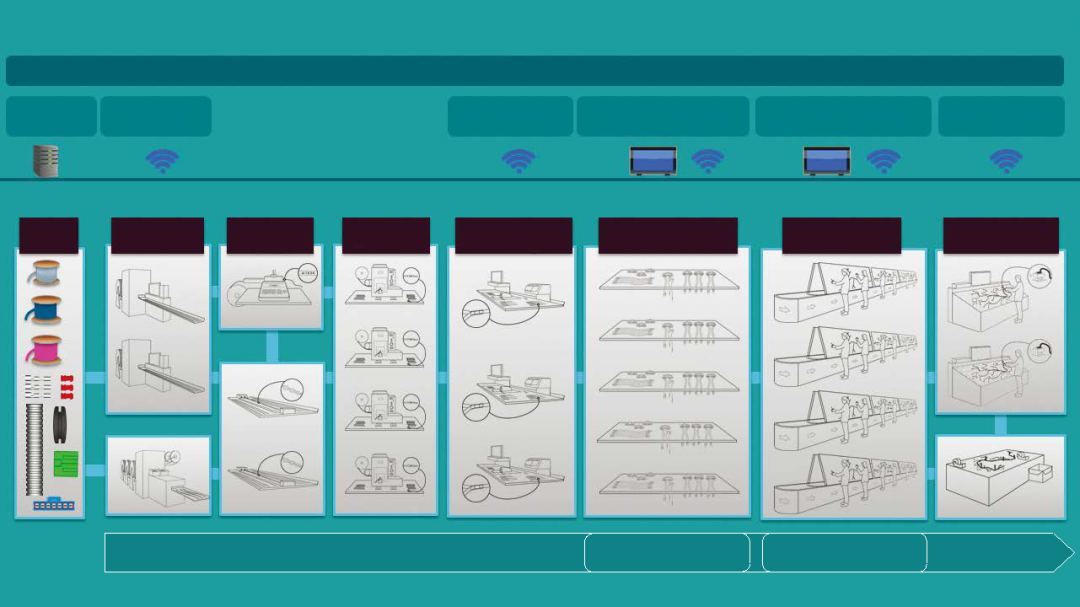

夫來,這些解決方案將會與其他系統(tǒng)網(wǎng)絡相集成(圖7)。ERP系統(tǒng)將幫助管理用于線束制造的材料儲備,同時可通過制造執(zhí)行系統(tǒng)(MES)提供車間內(nèi)的操作手冊,收集和提供實時數(shù)據(jù),并基于該數(shù)據(jù)生成反饋,以幫助改進流程和設(shè)計。從基于模型的規(guī)劃和仿真到集成的制造系統(tǒng),線束制造商可借助完全數(shù)字化的過程實現(xiàn)效率和生產(chǎn)率的顯著提升。基于模型的工程方法配合連續(xù)數(shù)字化流程,可幫助制造商減少 50%的設(shè)計錯誤,將報價到生產(chǎn)周期時間縮短 30%,將線束組裝圖的設(shè)計時間減少多達 85%。

圖 7:未來車間的每個系統(tǒng)都將以數(shù)字方式實現(xiàn)互聯(lián)

在日新月異的行業(yè)中蓬勃發(fā)展

新汽車技術(shù)的涌現(xiàn)令線束行業(yè)已在持續(xù)發(fā)展的線束復雜性再次提速,線束制造業(yè)的結(jié)構(gòu)正在面臨一場變革。當今車輛的電氣和電子內(nèi)容與日俱增,致使確保關(guān)鍵車輛功能的責任逐漸轉(zhuǎn)移到線束上。這種從機械到電子賦能的轉(zhuǎn)變,再加上越來越精密的電子系統(tǒng),意味著線束將比以往更加復雜。汽車公司為了在市場中戰(zhàn)勝競爭對手,對實現(xiàn)快速、高效的線束生產(chǎn)的需求也在持續(xù)攀升。

日于勞動力日漸老化而失去寶貴的工作經(jīng)驗和知識,對線束制造商構(gòu)成的威脅也很大。隨著工程師達到退休年齡或找到新的角色,他們會帶走關(guān)于公司流程和設(shè)計實踐的重要且不成文的信息。線束制造商必須以數(shù)字方式指獲這些信息,以便為將來的員一提供信息和指導,以及實現(xiàn)復雜流程的自動化。

要在這個充滿挑戰(zhàn)的環(huán)境中生存和發(fā)展,線束制造商必須大刀闊斧地調(diào)整它們的方法。數(shù)字化是線束制造商必須適應的關(guān)鍵趨勢之一,提供了在變化莫測的行中生存所需的工具。基千數(shù)字化模型的流程統(tǒng)一了先前割梨的設(shè)計和別造領(lǐng)域,并通過集成的設(shè)計規(guī)則指獲過去日經(jīng)驗三富的工程師掌握的部落文化。為滿足不斷發(fā)展的行需求,線束制造商向數(shù)字化企、轉(zhuǎn)型可謂正逢其時。

原文標題:基于模型的線束制造工程

文章出處:【微信公眾號:線束世界】歡迎添加關(guān)注!文章轉(zhuǎn)載請注明出處。

-

傳感器

+關(guān)注

關(guān)注

2548文章

50740瀏覽量

752142 -

數(shù)據(jù)交換

+關(guān)注

關(guān)注

0文章

100瀏覽量

17919 -

線束設(shè)計

+關(guān)注

關(guān)注

0文章

21瀏覽量

9818

原文標題:基于模型的線束制造工程

文章出處:【微信號:wiring-world,微信公眾號:線束世界】歡迎添加關(guān)注!文章轉(zhuǎn)載請注明出處。

發(fā)布評論請先 登錄

相關(guān)推薦

MOSFET晶體管的工藝制造流程

SMT貼片貼裝工藝流程 SMT貼片焊接技術(shù)解析

SMT工藝流程詳解

簡述連接器的工藝流程

BiCMOS工藝流程介紹

傳統(tǒng)封裝工藝流程簡介

PCBA廠家:PCBA打樣生產(chǎn)工藝流程介紹

PCB的工藝流程,工業(yè)4.0,IE工程# #pcb設(shè)計 #電路知識 #電子愛好者 #機械制造

不同PCBA工藝流程的成本與報價介紹

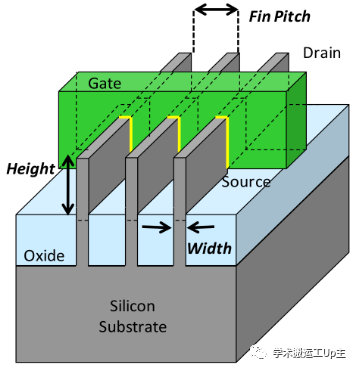

22nm技術(shù)節(jié)點的FinFET制造工藝流程

線束設(shè)計到制造工藝流程介紹

線束設(shè)計到制造工藝流程介紹

評論