絲錐是加工各種中、小尺寸內螺紋的刀具,它結構簡單,使用方便,既可手工操作,也可以在機床上工作,在生產中應用得非常廣泛。攻螺紋的相關知識有哪些呢?本文總結很全面。

什么是攻螺紋

攻螺紋是用絲錐在工件的孔內部切削出內螺紋。

(1)決定絲錐性能的因素包括:

工件材料

切削速度

切削刃材料

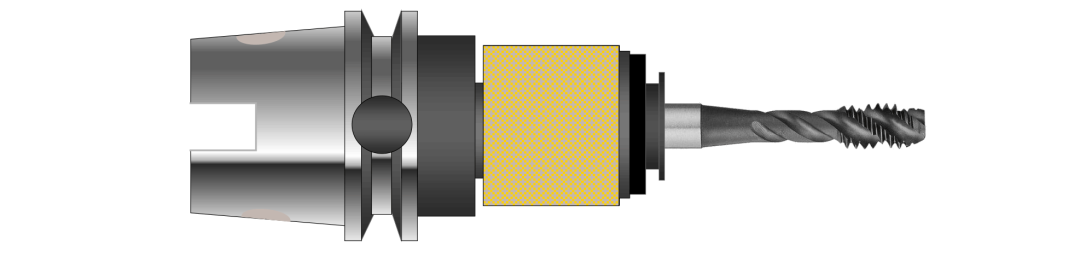

刀柄

絲錐形式

孔的尺寸

攻螺紋刀柄

切削液

孔深

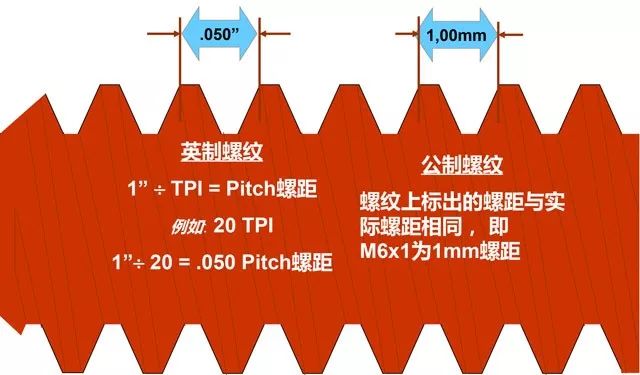

(2)螺距:螺紋上相鄰兩牙在中徑線上對應兩點間的軸向距離。

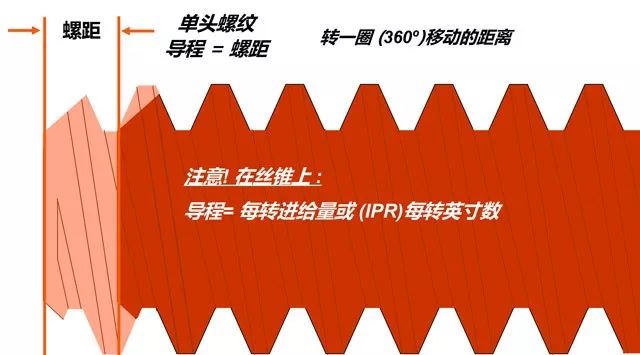

(3)導程:同一螺旋線上相鄰兩牙對應點的軸向距離。用代號S表示。

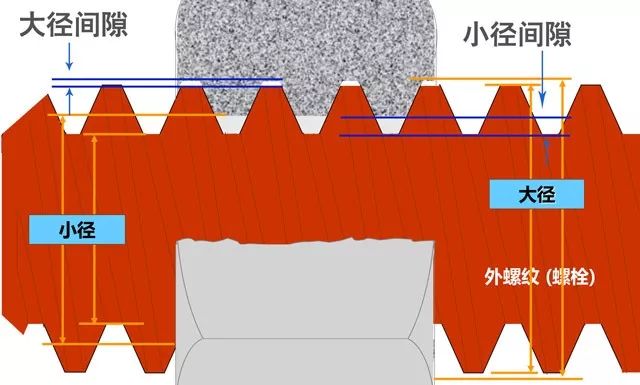

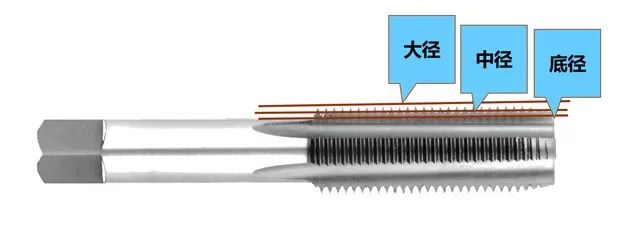

(4)螺紋的公稱直徑:除管螺紋以通管的內徑(英寸單位)為公稱直徑外,其他螺紋的公稱直徑,均以螺紋的大徑為公稱直徑(公制單位)。

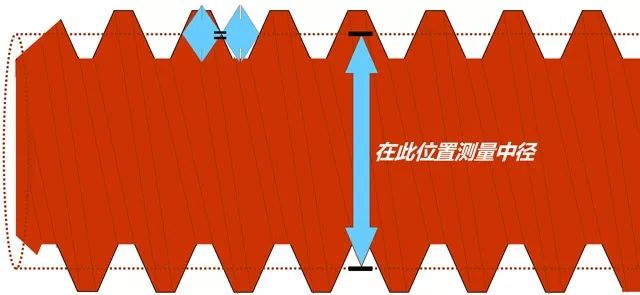

(5)螺紋中徑:中徑最為重要,因為它控制所有螺紋組裝的配合與強度。中徑在節線上,這一位置的齒寬與相鄰齒槽寬度一致。

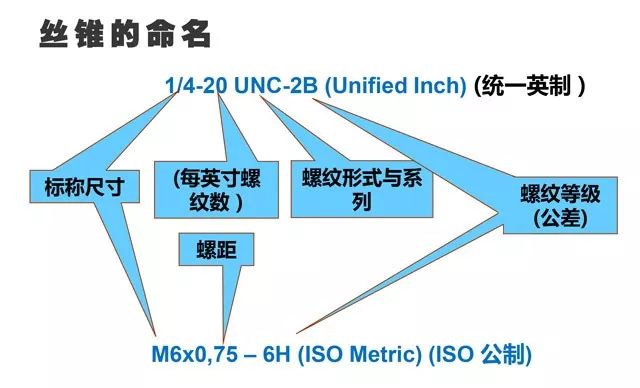

螺紋的命名

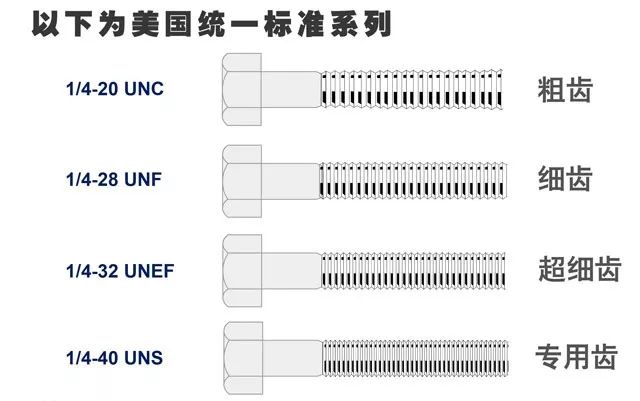

英制螺紋:英制螺紋是螺紋尺寸用英制標注,是美國、英國與加拿大根據統一的體系開發的。

公制螺紋 :根據ISO(國際標準化組織)系統開發的,是全球公制螺紋的標準。

設計高性能攻螺紋加工

(1)完美應用

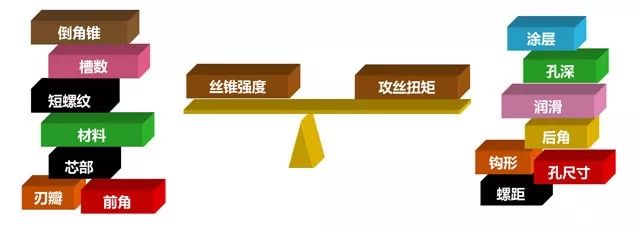

攻螺紋過程需要考慮的因素有:工件設計、絲錐設計、應用。其目標是降低切削力,同時絲錐強度達到最大。

(2)平衡各種選項:必須兼顧應用的方方面面

(3)絲錐設計要點

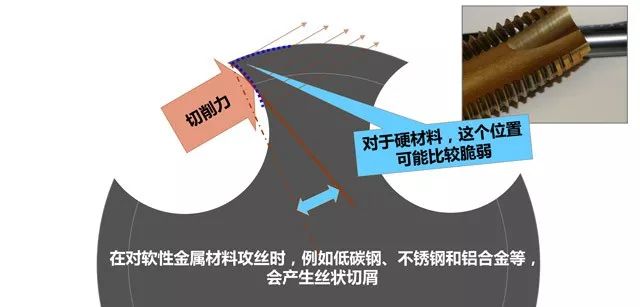

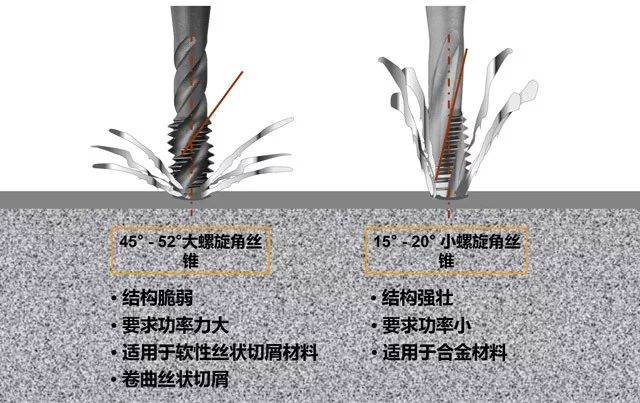

1)對于形成長屑的較軟的粘性材料

絲錐結構簡單

前角和鉤形角度較大

后角和避空較大

自由切削

易于崩刃

絲錐整體較脆弱

容屑空間大

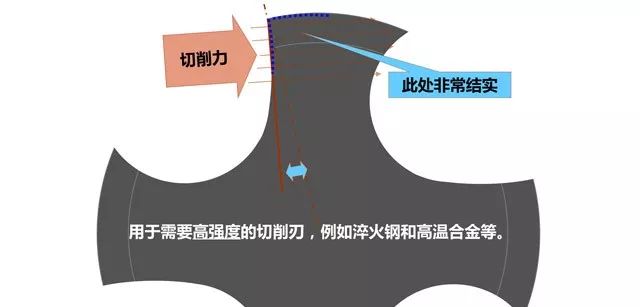

2)對于硬性材料

絲錐具有重載結構

前角和鉤形角度小

鏟背和后角小

切削壓力較高

刃口設計粗壯,減少崩刃

橫截面大

容屑空間有限

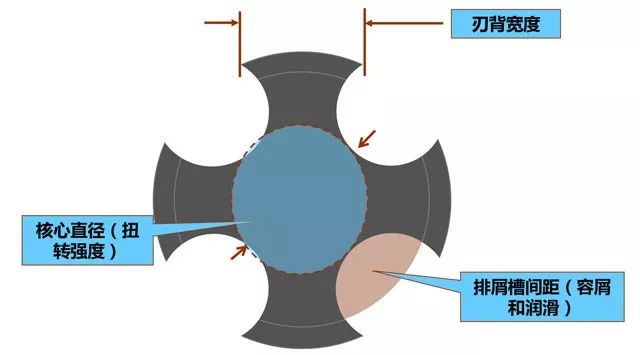

(4)絲錐設計需考慮的因素:絲錐槽型、刀具材料、表面強化處理。這些設計特點必須保持平衡,才能提供適當的切削,切屑控制,潤滑和扭轉強度。 必須在切削中途停止并反轉出孔,而切削依然留在溝槽中。這就給金屬加工中的攻螺紋和絲錐的設計帶來一個最大的挑戰。

絲錐的形狀

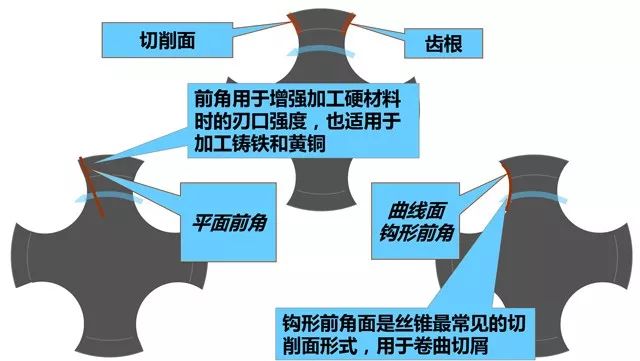

(1)絲錐切削面的類型

①正確選用絲錐正向鉤形絲錐

②正確選用絲錐小的或負向鉤形角絲錐

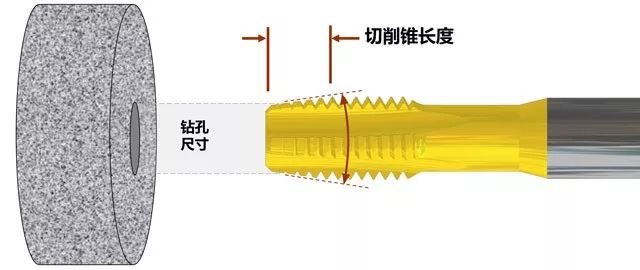

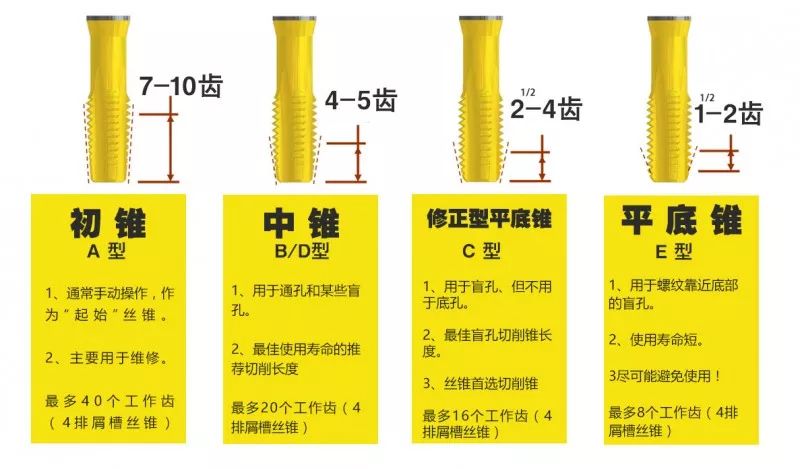

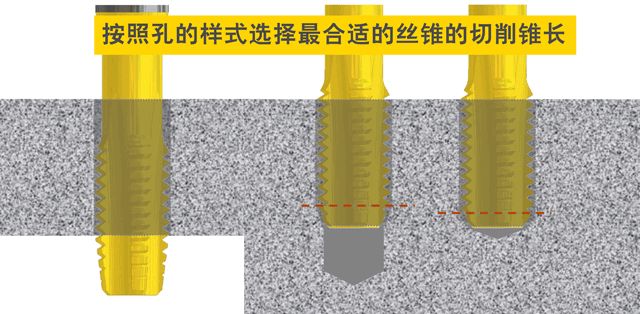

(2)絲錐切削錐

每增加一個切削錐齒,絲錐使用壽命都會按指數延長。測試表明每加半個切削齒螺紋, 刀具使用壽命就會加倍。與其他刀具不同, 絲錐切屑荷載只能隨著排屑槽數量和切削錐長度改變而改變。

(3)倒錐:與其他所有的刀具類似,絲錐也略有倒錐。

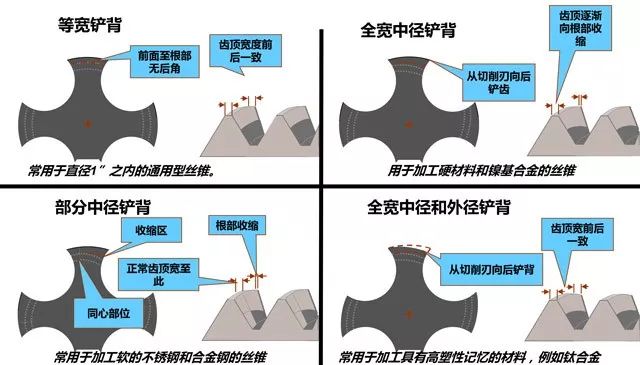

(4)螺紋鏟背

螺紋鏟背的優點有:

切削輕快,熱量積聚少

絲錐上纏繞,粘結的材料少(粘屑,積屑瘤少)

可采用較高的攻螺紋速度

補償工件材料的塑性變形

螺紋鏟背的缺點有:

切削刃變脆,易于崩刃

主軸和裝夾(包括浮動刀柄)剛性不足是會使螺紋變差

在反轉時非常細小的切屑可能會嵌入使切削刃崩刃

(5)絲錐公差

每個絲錐都有專用的中徑尺寸。

標有 H 或 D 公差的絲錐 ( 主要是美國的絲錐 )

H/D 公差表示絲錐的螺紋尺寸。

字母表明絲錐的尺寸大于或高于基本中徑 (“H”=英制 , “D” =公制 ),還是低于基本中徑 (“L”=英制 , "DU"= 公制 )。

實際絲錐尺寸數字與基本中徑有關,如:H2,D3,L1,或 DU2每個絲錐都有專用的中徑尺寸。

絲錐往往標有螺紋等級

通用 HP 絲錐系列。

標明絲錐是符合部件配合等級的正確尺寸。

3B級絲錐適用于 2B 級部件。

標有 “ X” 的絲錐等級表明其公差較大,用于精密絲錐,電鍍或熱處理部件,或用于接近(彈性記憶)的材料 。

電鍍的攻螺紋

對于內螺紋,您必須選擇較大公差等級的絲錐。

較大的中徑會使螺紋尺寸稍微大一些。

電鍍以后的增大量又會使螺紋尺寸回到規定值。

絲錐的切削處理

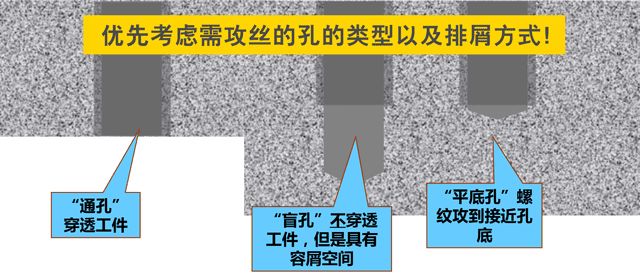

(1)孔的類型和切屑處理

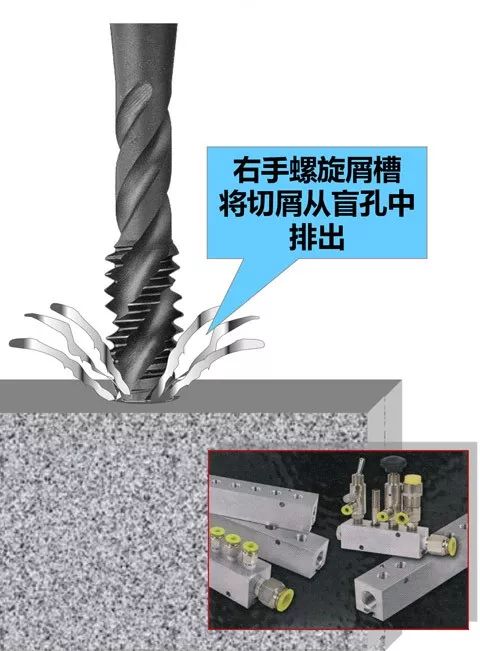

(2)擠出切削,螺旋排屑槽絲錐

最適合用于盲孔和深孔加工。

推薦用于產生粘連切屑的材料。

非常適合用于斷續切削。

螺旋排屑槽絲錐的錐芯很薄,是絲錐設計中最脆弱的部分。因此,速度要比直排屑槽絲錐低30%~40%,以免斷裂。

(3)拉出切削

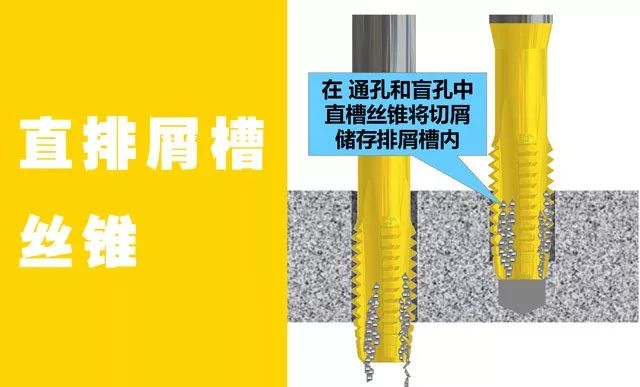

(4)直排屑槽絲錐

強度最大的絲錐。

推薦用于易斷屑的材料,如黃銅和鑄鐵或硬化鋼。

通常需要冷卻液或氣體 沖洗排屑槽中的切屑。

可以具有多種切削錐形式。

– Taper (Form A)“A” – 初錐 – Plug (Forms B & D)“B/D” – 中錐 – (Form C) “C” – 半平底或修正平底 – (Form E) “E”– 平底

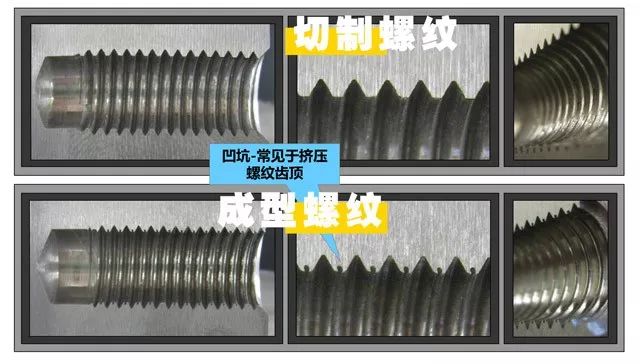

(5)擠壓絲錐

其加工特點是無論在通孔還是盲孔中都不產生切屑。

(6)切削絲錐與擠壓絲錐對比

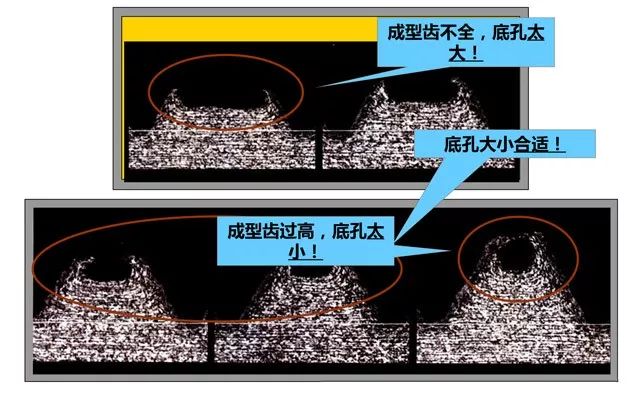

(7)底孔尺寸對擠壓螺紋的影響

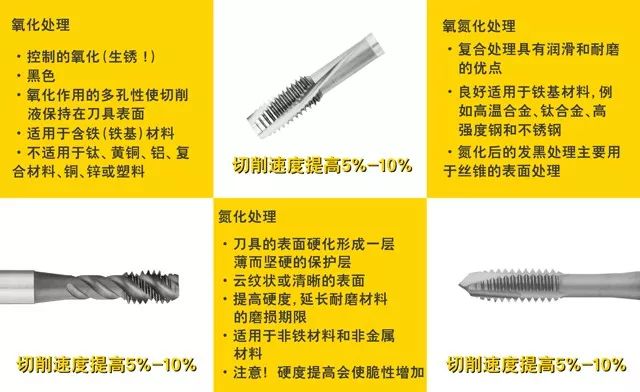

絲錐的涂層

(1)涂層的優點

①表面處理

改進HSS絲錐的外觀

不會改變絲錐的尺寸

②絲錐壽命提高

耐磨性高

減少摩擦和功耗

減少崩刃和折斷

表面硬度少許提高

③提高螺孔的表面質量和尺寸精度

切削刃保持鋒利

具有潤滑作用

降低負荷和擦傷

積屑瘤最少

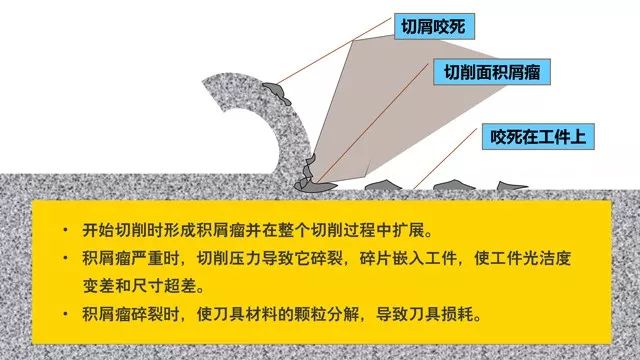

(2)什么是積屑瘤?

工件材料熔焊或咬死在切屑刃上的積留物。

(3)傳統的表面處理

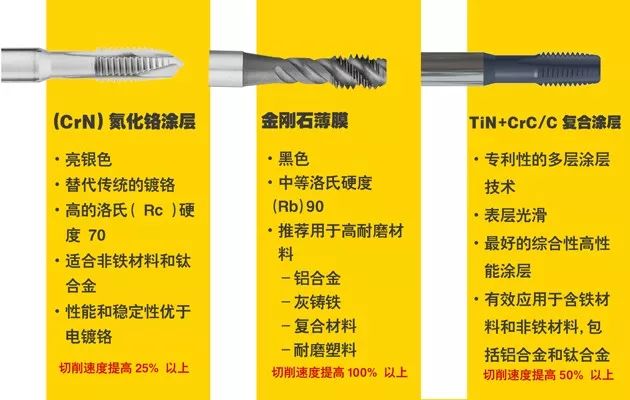

(4)薄膜涂層

攻螺紋加工的成功訣竅

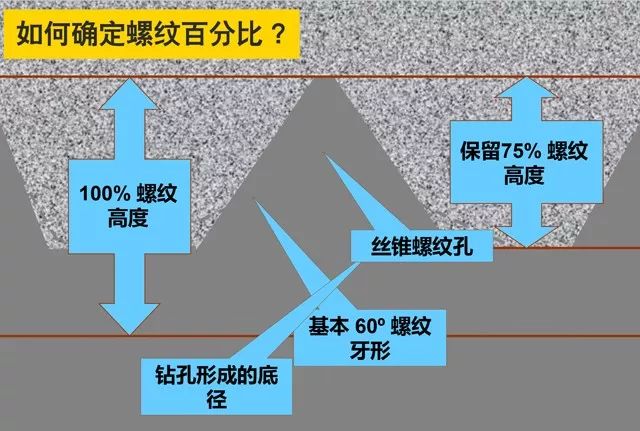

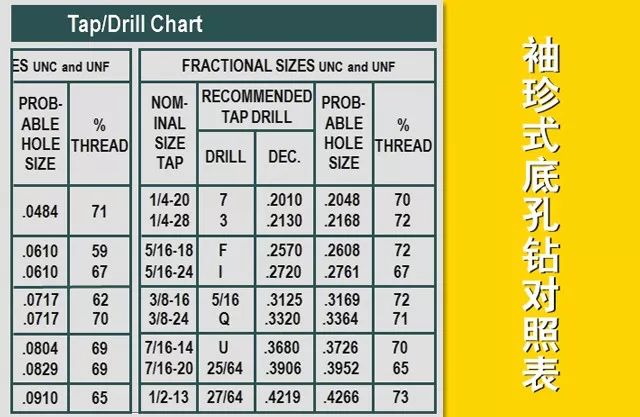

(1)確定螺紋百分比

鉆頭鉆孔尺寸確定了螺紋底徑與螺紋高度的百分比,你使用的鉆頭直徑越大,達到的螺紋高度比越小。

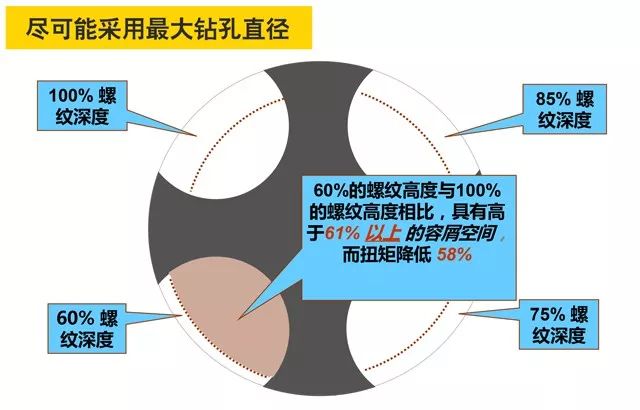

(2)底孔尺寸的選擇

一般首選螺紋高度的65% 到70%。

83%高度的螺紋僅比65%高度的螺紋強度大2%,但是攻螺紋扭矩超過其兩倍。

(3)常見問題

①產生削頂的原因

手動攻螺紋

– 手動進給不協調,進給太快或太慢

機床攻螺紋

– 非同步攻螺紋循環編程不當

絲杠機床

– 絲杠磨損或絲杠調整螺母松動產生背隙

凸輪進給機床

– 凸輪廓形不對或磨損

采用氣動或液壓的機床

– 不可控,壓力太高或太低

齒輪進給機床

– 齒輪調整不當或磨損產生背隙

②解決削頂問題

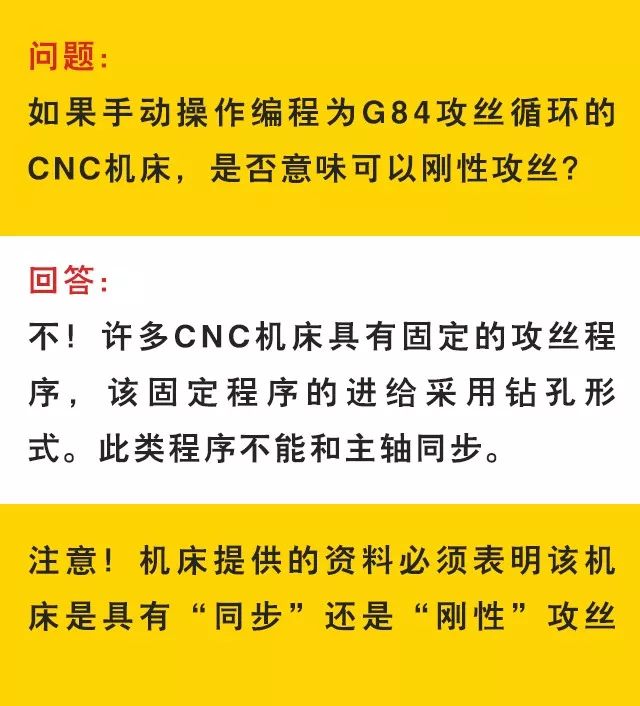

對于最精密的螺紋,進給應與主軸轉速同步。進給量和主軸旋轉必須與螺紋螺距相匹配。 (6)CNC機床同步攻螺紋的優點

螺紋深度控制

孔到孔尺寸一致

消除削頂

必要時可以復攻

(7)刀柄的選擇

用于非同步攻螺紋

– 具有固定攻螺紋循環的采用鉆進給的CNC機床 – 凸輪,齒輪,氣動,或液壓進給機構

用于同步攻螺紋

– 遇到尺寸過大/尺寸過小螺紋時

(8)刀柄維護

適當的刀柄維護可以確保加工高質量螺紋,和絲錐的使用壽命。

內部機構不應該有切屑和碎片

經常潤滑確保部件靈活移動,防止生銹

經常測試刀柄,尤其是使用水溶性冷卻液時

故障排出

(1)螺紋過大

攻螺紋數控設置

在無剛性攻螺紋循環的數控機床攻螺紋時:

編程進給量至絲錐倒程的95%~98%

使用僅有伸長的刀柄或帶壓縮鎖定的伸縮刀柄

在具有剛性攻螺紋循環的CNC機床上攻螺紋時:

絲錐導程編程為進給量 100%

使用整體刀柄或同步刀柄

如果削頂使螺紋量規的止端通過 :

重新編程 ,遵照“非剛性”程序

考慮使用快速更換接頭。可以有最小“浮動”

(2)切屑纏繞

更改絲錐形式

→直槽 →較小的螺旋角

縮短切削錐

更改前角形狀

增加槽數

改變速度

鉤形較小的

如是剛性攻螺紋,增加啄鉆循環

考慮擠壓絲錐

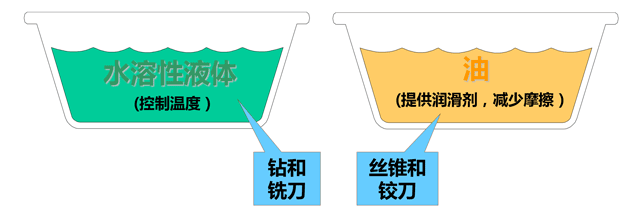

(3)潤滑選擇

對于攻螺紋而言,潤滑的目的是減少摩擦。因此,一般地,攻螺紋使用的是潤滑劑,而非冷卻液;如果是冷卻液,則要增加 EP (超高壓) 或HP (高壓) 添加劑。

絲錐有固定的大量進給量,由絲錐齒距控制,鉆進給量可以調至控制荷載。

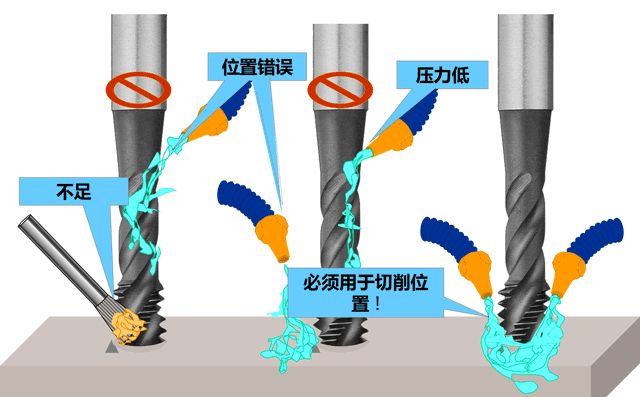

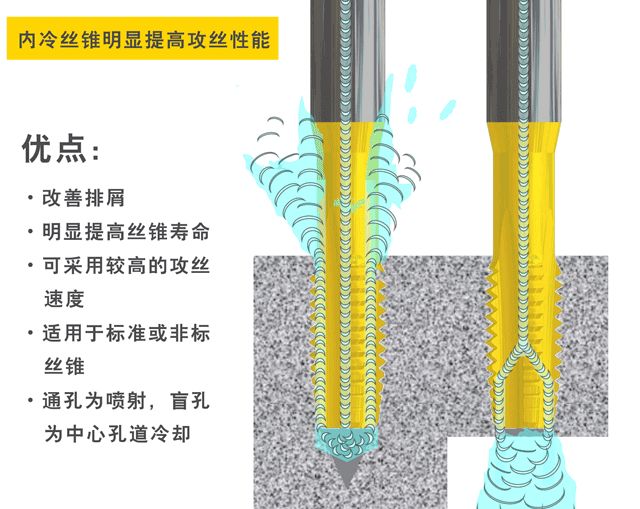

(4)冷卻液應用

絲錐選擇基礎

在選擇絲錐之前,我們需要了解:

孔的類型,通孔,盲孔還是深孔

最小鉆孔深度

要求的最短螺紋深度

是否考慮采用擠壓絲錐

攻螺紋的工件材料

審核編輯 :李倩

-

螺紋

+關注

關注

1文章

70瀏覽量

13214

原文標題:什么是攻螺紋?螺紋相關知識,一次講清楚

文章出處:【微信號:AMTBBS,微信公眾號:世界先進制造技術論壇】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

測長機能檢測螺紋環規嗎?

圓鋼螺紋鋼在線測徑儀可為企業展示哪些內容?

散熱鋁基板怎么開螺紋孔

pcb電路板螺紋的重要性

雕刻主軸相關知識的總結分享!|深圳恒興隆機電a

關于機床刀具的配刀方案

機器視覺在『檢測汽車零件螺紋有無』的應用

攻螺紋的相關知識有哪些呢?

攻螺紋的相關知識有哪些呢?

評論