由于使用鋰(Li)金屬作為負極的潛力,固態(tài)電池(SSB)吸引了越來越多研究者的興趣。各種高性能固態(tài)電解質(zhì)(SSE),包括聚合物、硫化物和氧化物的發(fā)現(xiàn)加速了SSB的發(fā)展。在無機SSE中,硫化物因其高離子電導率和相對易于加工而被認為是有前途的。盡管取得了這些進展,但許多挑戰(zhàn)阻礙了鋰負極與硫化物SSE的使用。首先,鋰金屬絲(也稱為枝晶或突起)可以在充電過程中生長以機械穿透SSE顆粒,導致短路和電池故障。SSE內(nèi)的缺陷,例如孔隙、晶界和裂紋,會影響或加劇鋰絲的生長。其次,許多硫化物SSE在與鋰接觸時在熱力學上不穩(wěn)定,導致形成與純SSE不同的結構、化學和傳輸特性的“界面”。

除了這些挑戰(zhàn)之外,施加到SSB的堆疊壓力在決定其性能方面起著至關重要的作用。高堆疊壓力可以導致鋰和SSE之間均勻的界面接觸,但同時也會導致機械變形并使鋰通過SSE顆粒內(nèi)的微孔,從而導致短路。如果堆疊壓力太低,界面接觸不充分,則會導致脫鋰過程中形成界面空隙。由于活性材料體積的變化,電池堆疊壓力也可能隨著循環(huán)而變化,這意味著電池內(nèi)的實際電池堆疊壓力可能與最初施加的壓力不同。此外,對SSE的加工參數(shù)和密度如何影響SSB與鋰循環(huán)過程中的動態(tài)壓力缺乏了解。因此,有必要研究退化和失效機制及其與堆疊壓力實時演變的相關性。

【成果簡介】

鑒于此,美國佐治亞理工學院的Matthew T. McDowell教授等人通過將堆疊壓力的測量與電化學相關聯(lián),研究了基于兩種不同代表性SSE(Li10SnP2S12和Li6PS5Cl)的鋰對稱電池的界面動力學。這些材料通過界面形成或鋰絲生長表現(xiàn)出不同的降解機制。研究發(fā)現(xiàn)堆疊壓力的演變高度依賴于與鋰接觸的SSE的化學穩(wěn)定性,并且界面的形成導致電池運作過程中堆疊壓力的降低。鋰細絲的生長顯示出不同的堆疊壓力特征,這取決于SSE的加工參數(shù)和密度。這項工作提供了對這些材料界面演變的新理解,并證明了電化學機械測量對于促進對SSB的理解的價值。相關研究成果以“Stack Pressure Measurements to Probe the Evolution of the Lithium-Solid-State Electrolyte Interface”為題發(fā)表在ACS Energy Letters上。

【核心內(nèi)容】

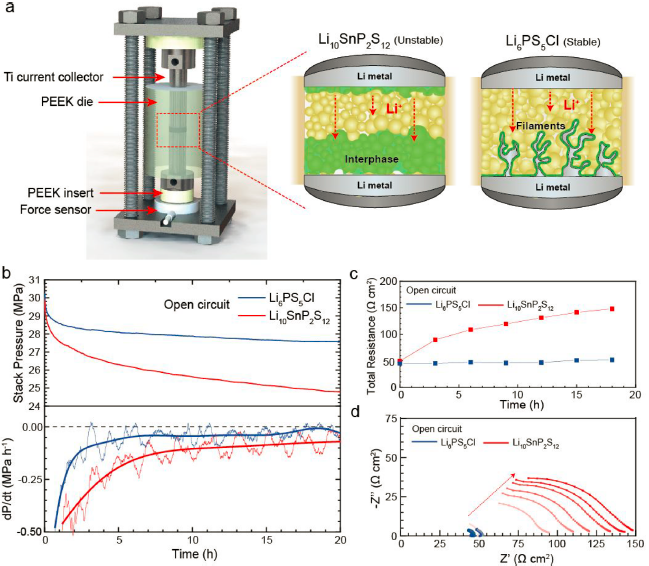

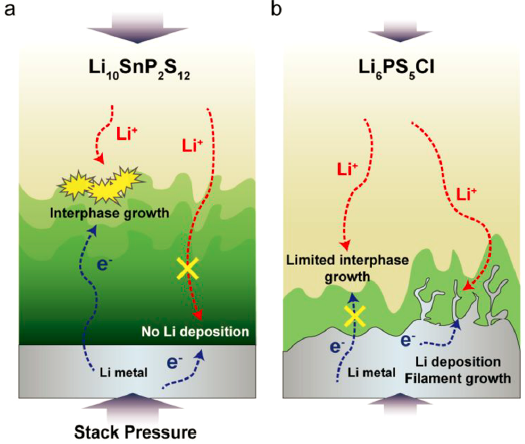

具有集成力傳感器的定制固態(tài)電池組件如圖1a所示。通過在不同壓力下壓縮SSE粉末以形成壓實的顆粒,然后將鋰箔附著在顆粒的兩側,將具有鋰對稱電池組裝在聚醚醚酮(PEEK)模具內(nèi)。將電池堆放置在力傳感器上,并通過擰緊圖1a中電池組件頂部的四個螺母單軸壓至所需的初始電池堆疊壓力,然后在電化學循環(huán)過程中使用力傳感器測量電池堆疊壓力變化。研究中使用了兩種不同的SSE材料:Li10SnP2S12(LSPS)和Li6PS5Cl (LPSC)。其中,LSPS能夠形成一個厚的中間相,限制鋰絲的生長,而LPSC則形成一個薄且鈍化的中間相,允許鋰絲生長(圖1a)。

為了了解開路條件下堆疊壓力的演變,圖1b顯示了兩種包含LSPS和LPSC的不同對稱電池的堆疊壓力分布和堆疊壓力的時間導數(shù)。兩個電池的初始堆疊壓力均為30 MPa,LSPS電池的堆疊壓力在20小時實驗中降至24.8 MPa(紅色),而LPSC電池僅降至27.6 MPa(藍色)。這些電池在開路時的堆壓降低是由于:(1)電池組件的松弛,(2)SSE隨著時間的變形,(3)鋰金屬的塑性變形和流動,以及(4)形成化學中間相。通過分析實驗中每3小時收集得到的電化學阻抗譜(EIS)數(shù)據(jù),可以進一步了解界面的形成(圖1c、d)。LSPS電池的總電阻在開路18小時后從47.9 Ω cm-2增加到147.6 Ω cm-2,而LPSC電池的總電阻相對恒定,表明LSPS中的中間相的形成導致了阻抗的增長。

圖1. (a)固態(tài)電池組件的示意圖(左)以及基于Li10SnP2S12(LSPS)和Li6PS5Cl(LPSC)的對稱電池(右)的不同降解機制的說明。(b)基于LSPS(紅色)和LPSC(藍色)的兩個不同對稱電池在加壓到30 MPa的初始堆疊壓力并保持在開路狀態(tài)下的堆疊壓力演變。(c)LSPS(紅色)和LPSC(藍色)電池保持開路狀態(tài)下的總電阻隨時間變化的圖。(d)在(b)中的開路保持期間,每個電池每隔3小時測量得到的電化學阻抗譜。(b-d)中使用的所有顆粒在制備過程中均以125 MPa壓實。

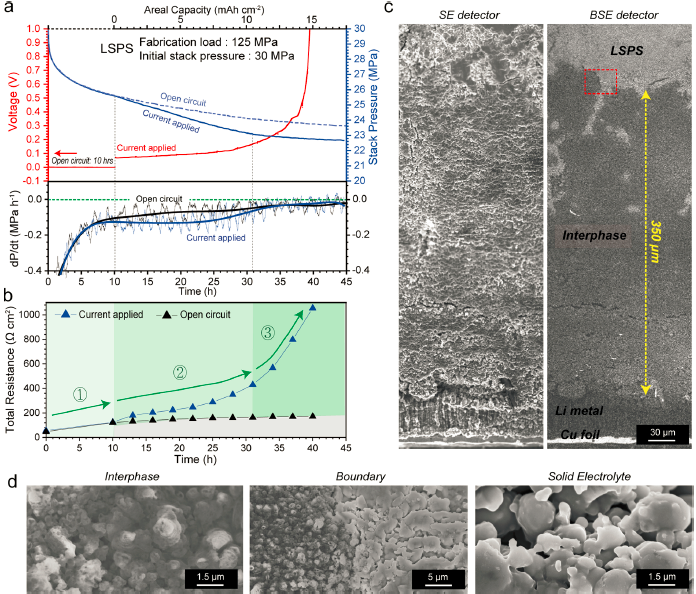

為了研究LSPS對稱電池中堆疊壓力演變與電化學之間的關系,使電池在開路狀態(tài)保持10小時后在0.5 mA cm-2的電流密度下進行充放電。圖2a顯示了來自對稱式LSPS電池的電壓曲線以及測量的堆疊壓力曲線(實線)。圖2a還顯示了具有相同數(shù)量Li的LSPS電池保持在開路狀態(tài)下的堆疊壓力數(shù)據(jù)(虛線),以進行比較。在最初的10小時開路保持期間,兩個電池都顯示出類似的堆疊壓力下降。然而,在施加電流后,與保持在開路狀態(tài)的電池相比,在接下來的約21小時內(nèi),電池堆疊壓力以更快的速度下降。大約31小時后,施加電流的電池的電壓迅速極化到1 V。隨著這種極化的發(fā)生,堆疊壓力曲線的斜率降低,并再次變得與保持開路的電池相似。圖2b顯示了通過EIS從每個電池中測量的總電阻。在開路保持10小時后,兩個電池的阻抗幾乎相同,但是當電流施加到一個電池時,總電阻開始發(fā)散。隨著所施加電流電池的電壓極化到1 V,總電阻顯著增加。

相關的電化學堆疊壓力演變可分為三個部分,如圖2b所示。當兩個電池都處于開路(第1部分)時,它們表現(xiàn)出相同的堆疊壓力降低和總電阻增加。在施加電流時(第2部分),由于電化學界面的形成,堆疊壓力下降得更快,導致阻抗增加。圖2c中充放電后的電池陰極界面的橫截面SEM圖像顯示界面厚度約為350 μm,比圖1b中保持在開路處的電池厚得多。圖2d中的SEM圖像突出了中間相與原始LSPS形貌的差異。在阻抗/堆疊壓力演變的第3部分(圖2b),電池極化大幅增加,堆疊壓力的降低趨于穩(wěn)定(圖2a)。這個過程可能主要是由于空隙形成引起的接觸損失和由于實驗過程中大量鋰穿透導致的鋰金屬局部耗盡而引起的。

圖2. (a)兩個LSPS對稱電池的電壓曲線(紅色)和堆疊壓力曲線(藍色)。其中一個電池在開路保持10小時后在0.5 mA cm-2下充放電(實線),另一個電池在整個實驗中保持開路(虛線)。(b)從EIS數(shù)據(jù)中提取的施加電流的電池(藍色)和保持開路的電池(黑色)的總電阻隨時間變化的圖。(c)使用二次電子(SE)檢測器(左)和背散射電子(BSE)檢測器(右),在施加電流的情況下,來自電池的陰極鋰電極和LSPS的橫截面SEM圖像。(d)電池中反應的中間相(左)和未反應的LSPS(右)之間邊界的放大SEM圖像。

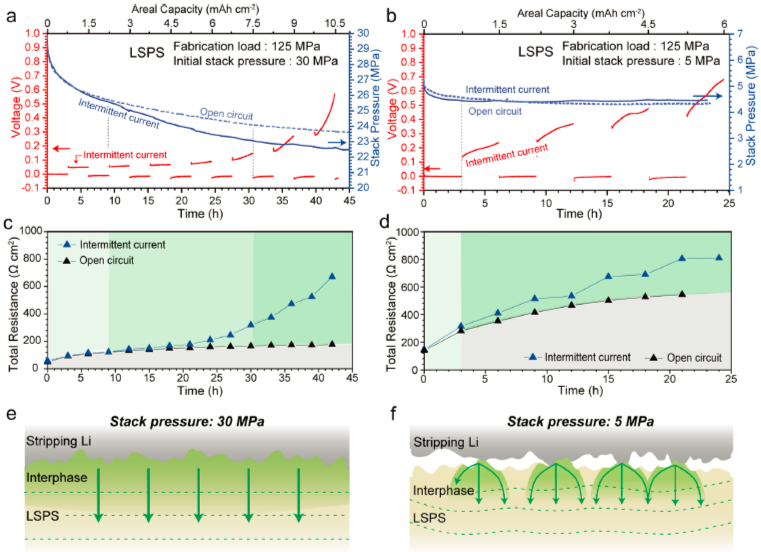

作者進一步研究了不同初始堆壓強度對LSPS對稱電池中堆壓/電化學演變的影響(圖3)。在這些實驗中,0.5 mA cm-2的電流密度被間歇施加3小時,電流周期之間保持3小時開路。圖3a、c顯示了施加30 MPa堆疊壓力時兩個電池的電壓曲線、堆疊壓力演變和總電阻,其中一個間歇性地施加電流,另一個保持開路。圖3a、c中的結果顯示出與圖2類似的行為,其中由于電化學界面的形成,堆疊壓力顯著降低,最終導致影響極化的接觸面積的減少。與這種行為相反,具有較低初始堆疊壓力(5 MPa)的LSPS對稱電池在間歇電流應用期間顯示出立即的極化,而堆疊壓力與保持開路的相同電池沒有顯著偏差(圖3b、d)。立即的極化可能是由于界面接觸不良,因為較低的堆疊壓力無法使Li變形以產(chǎn)生足夠的界面接觸。不良的界面接觸導致高度局部化的電流和在接觸點處形成界面,這將導致極化增加。在前3小時開路期間,電池的初始堆壓降約為0.6 MPa(圖3b),遠小于施加30 MPa堆壓時(圖2a)。圖3e、f中示意性地說明了具有高和低堆疊壓力的不同界面演化場景。

圖3. (a)來自兩個LSPS對稱電池的電壓曲線(紅色)和堆疊壓力曲線(藍色),初始堆疊壓力為30 MPa。一個電池施加間歇電流(實線)3小時,然后開路保持3小時。另一個電池保持開路(虛線)。(b)來自兩個LSPS對稱電池的電壓曲線(紅色)和堆疊壓力曲線(藍色),初始堆疊壓力為5 MPa。一個電池施加間歇電流(實線),另一個保持開路(虛線)。(c,d)對于具有30 MPa堆疊壓力(c)的兩個電池和具有5 MPa堆疊壓力(d)的兩個電池,從EIS中提取的總電阻的演變。(e,f)Li/LSPS界面示意圖,顯示了在(e)30 MPa的較高堆壓和(f)5 MPa的較低堆壓下的不同接觸條件。

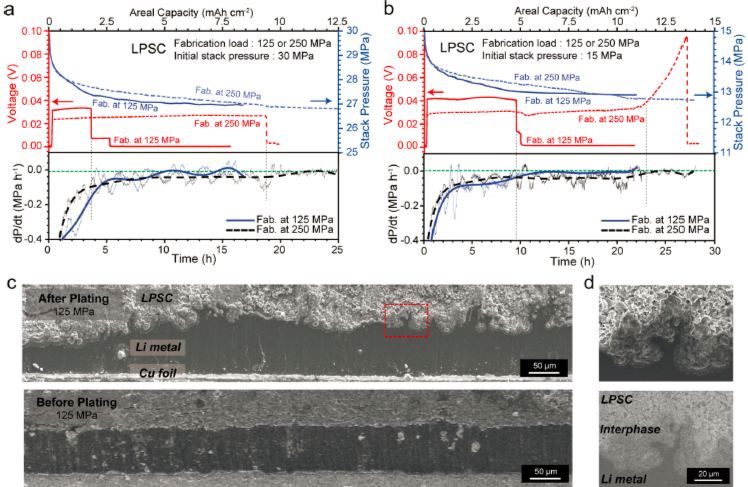

圖4a顯示了在30 MPa的初始堆疊壓力下,兩種帶有LPSC顆粒的不同電池的電壓和電池堆疊壓力曲線。在125 MPa(實線)下制造的顆粒在短路前僅支持鋰沉積3.67 小時(1.84 mAh cm-2)。相比之下,更高度壓縮的顆粒(250 MPa,虛線)在短路前支持鋰沉積18.8 小時(9.41 mAh cm-2),這種短路時間差異在多個電池中始終存在。因此,在相同的初始堆疊壓力下,制造載荷在影響LPSC電池壽命和短路行為方面起著重要作用。在較低壓力下制造的顆粒的堆疊壓力下降得更快,這可能是由于鋰細絲生長填充了密度較低的SSE中預先存在的孔隙,導致電池堆疊壓力下降得更快。

圖4b比較了LPSC制造載荷的類似實驗,但初始堆疊壓力較低,為15 MPa。與圖4a中所示的更高堆疊壓力下的電池相比,該圖中的兩個電池(LPSC在125或250 MPa下制造)在0.5 mA cm-2下的電沉積時間分別是125 MPa為9.6小時,250 MPa為27 小時。這表明15 MPa的堆壓足以促進界面處的良好接觸,同時避免在初始施加堆壓時Li機械擠壓到顆粒的孔隙中。圖4b還表明,在不同制造載荷下制造的顆粒可能表現(xiàn)出不同的失效機制。圖4c(頂部)顯示了來自圖4b中的電池(15 MPa初始堆疊壓力和125 MPa制造載荷)的電鍍鋰的橫截面SEM圖像,在底部的圖片表明測試之前具有原始的界面。電鍍后鋰電極變厚,并且在Li/LPSC界面處可能存在不均勻生長的證據(jù),如圖4d中的放大圖像所示。圖4d中的SEM圖像顯示了中間相形成的證據(jù),作為中間對比度區(qū)域,厚度為幾微米,比LSPS薄得多。這些區(qū)域圍繞著電鍍的鋰金屬,這意味著中間相的形成伴隨著鋰的沉積。

圖4.(a,b)初始堆疊壓力為(a)30 MPa和(b)15 MPa的四個LPSC電池的電壓曲線(紅色)和堆疊壓力演變(藍色),以及堆疊壓力曲線。(c)來自圖(b)中實驗的陰極鋰電極的寬區(qū)域的橫截面SEM圖像,其中對在125 MPa下制備的顆粒施加15 MPa的堆疊壓力(頂部)。底部圖像顯示了電鍍前的原始鋰電極,該電極來自在125 MPa下制造的樣品。(d)為(c)中紅框的放大SEM圖像,包括SE(頂部)和BSE(底部)圖像。

作者通過電化學機械研究揭示了這兩種固態(tài)電解質(zhì)材料的不同界面行為如何與堆疊壓力演變相關,并且發(fā)現(xiàn)界面形成和鋰電鍍之間的平衡是其中的關鍵。由于界面組分的電子傳導性,LSPS能夠連續(xù)形成界面。基于LSPS的對稱電池主要問題是電極界面而不是鋰電鍍(圖5a)。另一方面,LPSC容易形成更薄的中間相,由于其電絕緣特性而自鈍化,并且可能同時發(fā)生不均勻的鋰電鍍(圖5b)。LSPS中界面相的持續(xù)形成導致電池的相對較大的體積減小,這轉(zhuǎn)化為電池內(nèi)壓力的加速降低,這也受到鋰變形和其他過程的影響。相比之下,基于LPSC的電池中的堆疊壓力主要受鋰絲生長的性質(zhì)和鋰生長的開放微孔的可用性的影響。兩種不同材料中的這些不同影響導致不同程度的堆疊壓力降低,因此堆疊壓力的動態(tài)跟蹤是一種強大的診斷工具,可以深入了解這些現(xiàn)象。未來對不同SSE材料、電極材料/結構和全電池的組合堆壓力/電化學演化的研究是建立對SSB行為(包括界面不穩(wěn)定性)的更好理解的有希望的途徑。此外,這種原位堆疊壓力測量可用作診斷工具,可以用于早期檢測運作中的電池單元內(nèi)的退化或故障。

圖5. 示意圖顯示了從實驗中確定的(a)LSPS和(b)LPSC的整體行為機理。垂直箭頭表示電池運行期間電池堆疊壓力降低的相對幅度。

【總結】

研究結果表明,在保持開路和施加電流期間,堆壓降低的程度可能受到多種因素的影響,包括鋰變形、SSE孔隙率、中間相形成和時間相關的其他電池成分的變形。作者的研究證明在對稱電池中使用兩種不同的SSE材料時施加的電流對電池堆疊壓力的影響,這提供了對連接電化學和電池堆疊壓力的可能機制的深入了解。為了進一步理解和清楚地區(qū)分這些機械現(xiàn)象,在未來的工作中,可通過額外的表征實驗(例如X射線斷層掃描)將測量的堆疊壓力演變與電池內(nèi)部組件的演變直接聯(lián)系起來。

審核編輯 :李倩

-

電化學

+關注

關注

1文章

316瀏覽量

20571 -

電池組件

+關注

關注

1文章

28瀏覽量

8165 -

固態(tài)電解質(zhì)

+關注

關注

0文章

83瀏覽量

5414

原文標題:壓力變化研究鋰-固態(tài)電解質(zhì)界面的演變

文章出處:【微信號:Recycle-Li-Battery,微信公眾號:鋰電聯(lián)盟會長】歡迎添加關注!文章轉(zhuǎn)載請注明出處。

發(fā)布評論請先 登錄

相關推薦

“本源悟空”超導量子計算機助力大規(guī)模流體動力學量子計算

圓滿收官|(zhì) Aigtek參展第二屆波動力學前沿與應用學術會議載譽歸來!

將廢正極材料升級為高穩(wěn)定性鋰硫電池的雙功能催化劑!

對稱電池測試怎么分析?什么是軟短路,什么是硬短路?

麋鹿測試中的轉(zhuǎn)向手感也能有?快來體驗一下汽車低、中、高速的轉(zhuǎn)向模擬測試#線控轉(zhuǎn)向 #車輛動力學仿真

基于兩種不同代表性SSE的鋰對稱電池的界面動力學

基于兩種不同代表性SSE的鋰對稱電池的界面動力學

評論