(文/程文智)新能源汽車這兩年銷量是節節攀升,其技術發展也是日新月異,很多以前在科幻電影中才會見到的酷炫技術開始被汽車廠商采用,比如抬頭顯示、超大屏幕、自動駕駛等等。最近對于800V高壓平臺成為了一個熱議的話題,不少車企已經推出,或即將推出800V平臺的新能源汽車。

800V高壓平臺儼然成為了一個發展趨勢,那么升級800V高壓平臺后,汽車上的電子元器件產品需要有哪些改變呢?據業內人士預計,升級800V后,電機、功率半導體、保險絲、連接器,以及高壓線束方面都會有一定的影響。接下來讓我們逐個看看。

電機的變化

新能源汽車中最重要的是一個零部件就是電機,它的汽車的動力來源。一般來說,電機整體體積跟電機的扭矩成正比,功率不變的話,扭矩越小,體積也將越小,相應的重量也就越小了。升級到800V以后,電機的轉速可以做到2萬轉,扭矩就可以做小,這樣汽車電機的用銅和鋁的量就會減少。

電機的導線外面有一層絕緣漆,隨著電壓升級到800V,對絕緣漆的材料和厚度有更高的要求。另外,800V電機對絕緣紙(銅線和硅鋼片之間的介質)和安全距離也提出了更高的要求。這些要求會帶來零部件的升級,電機成本上升。同時電壓的升高會帶來電流的提升和溫度的提高,所以800V電機大部分供應商都會選擇使用油冷技術。由于電機體積更小以及散熱效率的更高要求,供應商更偏好油冷技術的均勻散熱特點以及高效的散熱效率。

不過,電機的成本主要是用銅量和鋁量來核算的,耐壓材料(高耐壓絕緣漆)的占比比較少,而800V平臺的電機銅的成本大約會減少一半,鋁殼用量也會降低,因此,電機的總體成本可以下降。

在電機供應商方面,國際廠商有博世、聯合電子、大陸、法雷奧、博格華納等,國內有方正在做800V電機和扁線電機。但是國際廠商的節奏會比國內廠商慢,響應速度慢。此外,國內還有匯川、精進電動、華域電動也在做扁線電機。

功率半導體成本會有所上升

電動汽車中另一個核心部件是電機控制系統,系統內的CPU、電流電壓采樣的傳感器等元件都需要用到電源,這些電源很多都是從母線獲取的,如今升級到了800V之后,母線電壓也變成了800V,此時需要從800V轉低壓(12V或48V)。

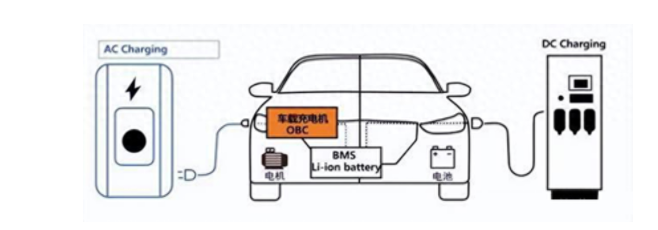

此外,一些輔助系統,比如OBC充電、DC/DC、12V系統、信號、娛樂、音響等需要用到電源的地方,也需要相應的升級,比如耐壓需要更高等。用到的器件的成本會有一定的提升,有業內人士估計成本提升在20%~30%之間。

其實,升級到800V平臺,最重要的一個升級就是電驅,其中,SiC的使用是電驅升級的核心要點。從SiC本身的特性來說:

1)耐高溫能力更強(可在200度條件下正常工作,傳統硅基IGBT一般只能在175度以下工作,因此對冷卻系統要求更低);

2)耐壓特性特別好;

3)低開關損耗(IGBT拖尾損耗更高)。

目前主流還是400-500V電壓平臺,未來上800V推快充是為了解決電動車的兩個核心問題:

1)里程焦慮;

2)充電速度慢(理想ONE增程式,小鵬G9高電壓,蔚來換電)。

在傳統400V電壓平臺下,特斯拉推出250kW的超級快充;在800V平臺下,小鵬最新推出400kW快充,充電效率達到5C,10分鐘能充400公里。

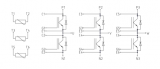

在功率模塊上,雖然硅也能做1000V以上的應用,但是SiC可以做到1700V,采用SiC后,功率模塊的體積可以做得更小、功率密度更高。不過,目前750V的條件下,硅基IGBT應用的成本邊際效應比SiC明顯,但功率和電壓變高后,1200V的SiC更具優勢。

碳化硅與硅基IGBT應用成本對比:

1)從逆變器角度說,碳化硅逆變器本身模塊價格是硅基的2-3倍(英飛凌HPD 1000-1500元,碳化硅4500元)。

2)碳化硅應用后,系統成本更低(對于整車廠而言,應用碳化硅不會單一考慮功率器件成本,更重要的是考慮整車成本變化):

①以80kWh電池為例,應用碳化硅后,NEDC續航里程可以提升4-5%(有的材料說能做到提升10%,但實際可能沒有那么高),即節約電池4-5kWh(10%提升的話能節省8kWh)。近十幾年來,電動車電池成本已經下降了80%,目前是130多美元1kWh(不到1000元)。運用碳化硅后,電池體積更小、重量更輕,預計電池端成本可以降3000-4000元;

②冷卻系統降1000元;

③綜合碳化硅應用成本上升以及其他系統成本變化,預計整車系統成本能夠降低2000-3000元。

也就是說,未來高壓平臺采用SiC器件的數量將會更多,當然,這還需要看SiC的產能情況。

線纜、連接器和熔斷器成本變化

在高壓情況下,熔斷絲和高壓繼電器的內部并沒有本質的差異,400V和800V耐壓值在工業應用中都屬于低壓用帶你系統,原材料的變化不會很大。

在線纜方面,分為電源線和控制線。在電源線中,銅在電纜當中的成本比例以前在40%-50%,升級800V后,功率不變,電流將會降低一半,發熱量只有原來的1/4。假設原來10塊錢的線,銅占5塊錢,現在銅占2.5元,原來絕緣占5元,現在占6元。整體來看線纜就變成8.5元,大概有15%的降幅。

控制線又分兩種,一種叫高速控制線,比如通信線纜,與CPU和攝像頭、自動駕駛相連,那種線價值量非常高,一根將近1000元。另一種是普通控制線,控制門窗、空調,此類控制線1米也就幾毛錢。這個成本不好估算,一般業內的估計方法是看線纜的單價多少,大概估一下一個車用幾百米。20萬的汽油車,這種普通控制線大概2-3KM,一米幾毛錢,總成本1000-2000元。

連接器會在接觸電阻鍍金或鍍銀,未來做成低接觸電阻,產品做小,技術含量提高,整個里面的用材減少了,同時電流變小,散熱需求小,不需要單獨加冷卻系統,價值量也會下降。假設原來100安培的連接器,原來400V現在800V,那么原來是400KW,現在是800KW,就不會把導體的用量減小,因為還是100安培。這部分的連接器一般來說成本會上升,會有20%-30%的上升。

另外,電容成本會上升,比如濾波電容基本0.5毫法、400V在300-400元,如果換成800V,價格可能上升到500多元。

800V高壓平臺儼然成為了一個發展趨勢,那么升級800V高壓平臺后,汽車上的電子元器件產品需要有哪些改變呢?據業內人士預計,升級800V后,電機、功率半導體、保險絲、連接器,以及高壓線束方面都會有一定的影響。接下來讓我們逐個看看。

電機的變化

新能源汽車中最重要的是一個零部件就是電機,它的汽車的動力來源。一般來說,電機整體體積跟電機的扭矩成正比,功率不變的話,扭矩越小,體積也將越小,相應的重量也就越小了。升級到800V以后,電機的轉速可以做到2萬轉,扭矩就可以做小,這樣汽車電機的用銅和鋁的量就會減少。

電機的導線外面有一層絕緣漆,隨著電壓升級到800V,對絕緣漆的材料和厚度有更高的要求。另外,800V電機對絕緣紙(銅線和硅鋼片之間的介質)和安全距離也提出了更高的要求。這些要求會帶來零部件的升級,電機成本上升。同時電壓的升高會帶來電流的提升和溫度的提高,所以800V電機大部分供應商都會選擇使用油冷技術。由于電機體積更小以及散熱效率的更高要求,供應商更偏好油冷技術的均勻散熱特點以及高效的散熱效率。

不過,電機的成本主要是用銅量和鋁量來核算的,耐壓材料(高耐壓絕緣漆)的占比比較少,而800V平臺的電機銅的成本大約會減少一半,鋁殼用量也會降低,因此,電機的總體成本可以下降。

在電機供應商方面,國際廠商有博世、聯合電子、大陸、法雷奧、博格華納等,國內有方正在做800V電機和扁線電機。但是國際廠商的節奏會比國內廠商慢,響應速度慢。此外,國內還有匯川、精進電動、華域電動也在做扁線電機。

功率半導體成本會有所上升

電動汽車中另一個核心部件是電機控制系統,系統內的CPU、電流電壓采樣的傳感器等元件都需要用到電源,這些電源很多都是從母線獲取的,如今升級到了800V之后,母線電壓也變成了800V,此時需要從800V轉低壓(12V或48V)。

此外,一些輔助系統,比如OBC充電、DC/DC、12V系統、信號、娛樂、音響等需要用到電源的地方,也需要相應的升級,比如耐壓需要更高等。用到的器件的成本會有一定的提升,有業內人士估計成本提升在20%~30%之間。

其實,升級到800V平臺,最重要的一個升級就是電驅,其中,SiC的使用是電驅升級的核心要點。從SiC本身的特性來說:

1)耐高溫能力更強(可在200度條件下正常工作,傳統硅基IGBT一般只能在175度以下工作,因此對冷卻系統要求更低);

2)耐壓特性特別好;

3)低開關損耗(IGBT拖尾損耗更高)。

目前主流還是400-500V電壓平臺,未來上800V推快充是為了解決電動車的兩個核心問題:

1)里程焦慮;

2)充電速度慢(理想ONE增程式,小鵬G9高電壓,蔚來換電)。

在傳統400V電壓平臺下,特斯拉推出250kW的超級快充;在800V平臺下,小鵬最新推出400kW快充,充電效率達到5C,10分鐘能充400公里。

在功率模塊上,雖然硅也能做1000V以上的應用,但是SiC可以做到1700V,采用SiC后,功率模塊的體積可以做得更小、功率密度更高。不過,目前750V的條件下,硅基IGBT應用的成本邊際效應比SiC明顯,但功率和電壓變高后,1200V的SiC更具優勢。

碳化硅與硅基IGBT應用成本對比:

1)從逆變器角度說,碳化硅逆變器本身模塊價格是硅基的2-3倍(英飛凌HPD 1000-1500元,碳化硅4500元)。

2)碳化硅應用后,系統成本更低(對于整車廠而言,應用碳化硅不會單一考慮功率器件成本,更重要的是考慮整車成本變化):

①以80kWh電池為例,應用碳化硅后,NEDC續航里程可以提升4-5%(有的材料說能做到提升10%,但實際可能沒有那么高),即節約電池4-5kWh(10%提升的話能節省8kWh)。近十幾年來,電動車電池成本已經下降了80%,目前是130多美元1kWh(不到1000元)。運用碳化硅后,電池體積更小、重量更輕,預計電池端成本可以降3000-4000元;

②冷卻系統降1000元;

③綜合碳化硅應用成本上升以及其他系統成本變化,預計整車系統成本能夠降低2000-3000元。

也就是說,未來高壓平臺采用SiC器件的數量將會更多,當然,這還需要看SiC的產能情況。

線纜、連接器和熔斷器成本變化

在高壓情況下,熔斷絲和高壓繼電器的內部并沒有本質的差異,400V和800V耐壓值在工業應用中都屬于低壓用帶你系統,原材料的變化不會很大。

在線纜方面,分為電源線和控制線。在電源線中,銅在電纜當中的成本比例以前在40%-50%,升級800V后,功率不變,電流將會降低一半,發熱量只有原來的1/4。假設原來10塊錢的線,銅占5塊錢,現在銅占2.5元,原來絕緣占5元,現在占6元。整體來看線纜就變成8.5元,大概有15%的降幅。

控制線又分兩種,一種叫高速控制線,比如通信線纜,與CPU和攝像頭、自動駕駛相連,那種線價值量非常高,一根將近1000元。另一種是普通控制線,控制門窗、空調,此類控制線1米也就幾毛錢。這個成本不好估算,一般業內的估計方法是看線纜的單價多少,大概估一下一個車用幾百米。20萬的汽油車,這種普通控制線大概2-3KM,一米幾毛錢,總成本1000-2000元。

連接器會在接觸電阻鍍金或鍍銀,未來做成低接觸電阻,產品做小,技術含量提高,整個里面的用材減少了,同時電流變小,散熱需求小,不需要單獨加冷卻系統,價值量也會下降。假設原來100安培的連接器,原來400V現在800V,那么原來是400KW,現在是800KW,就不會把導體的用量減小,因為還是100安培。這部分的連接器一般來說成本會上升,會有20%-30%的上升。

另外,電容成本會上升,比如濾波電容基本0.5毫法、400V在300-400元,如果換成800V,價格可能上升到500多元。

聲明:本文內容及配圖由入駐作者撰寫或者入駐合作網站授權轉載。文章觀點僅代表作者本人,不代表電子發燒友網立場。文章及其配圖僅供工程師學習之用,如有內容侵權或者其他違規問題,請聯系本站處理。

舉報投訴

-

新能源汽車

+關注

關注

141文章

10407瀏覽量

99252 -

高壓

+關注

關注

6文章

631瀏覽量

30170

發布評論請先 登錄

相關推薦

世平基于新能源電車 e-Conpressor 空壓機(Spark-800V)應用方案

大聯大世平集團針對新能源電車800v平臺架構,推出基于e-Compressor空壓機應用方案。此方案主要由Flagchip的MCUFC4150,NXP的汽車安全系統基礎芯片(SBC)F

光儲系統高壓化升級,2000V SiC MOSFET開始走進市場

為了提升續航里程以及對電機輸出功率的高要求,各大汽車廠商開始推進800V高壓平臺上車,在800V平臺上就需要用到1200

新能源汽車銷量穩增 2024年OBC市場迎來新機遇!

增長93.4%,市場占有率達到25.6%。而在剛剛過去的2023年,我國新能源汽車總銷量也將超過949.5萬輛,同比增長37.9%,滲透率達到31.6%。 根據聯合電子分析,認為方案“車載部件全系

電動汽車采用800V電壓系統的原因解析

800V 電壓平臺具有更高的充電速度。電動汽車的充電速度一直以來都是制約其普及的一個重要因素。目前市場上的充電樁大多支持380V電壓,而采用800V

發表于 03-21 14:17

?764次閱讀

何為800V高壓平臺?汽車高電壓方案對比電流方案的優勢

電動汽車以純電為主; 2023 年上半年,新能源汽車銷量為 374.7 萬輛,同比增長 44.1%,其中純電新能源汽車實現 271.9 萬輛

發表于 01-25 12:47

?1006次閱讀

什么是800V高壓架構?800V高壓架構的多種方案

越來越多的車企向800V高壓平臺進軍。那么800V高壓僅僅是指快充系統么?它到底為何能成為車企技術中的“香餑餑”?400

全新車載DCDC變換器,完美支持電動汽車800V高壓系統

近日,迪龍新能源(Dilong New Energy)官方宣布,一款全新的車載DC/DC 變換器正式發布。據悉,該款DC/DC變換器采用先進的全數字控制技術,自帶CAN通訊,主要優勢在功率密度、轉換效率和安全合規性方面,支持800V

新能源汽車推動被動元器件革新

的基石,被動元器件不僅在傳統應用領域的電路中默默發揮著作用,在5G、新能源汽車、光伏等新興領域更是承擔著重要職責。汽車領域無疑又是現在備受關注的被動

淺談800V公共快充網絡建設面臨的挑戰

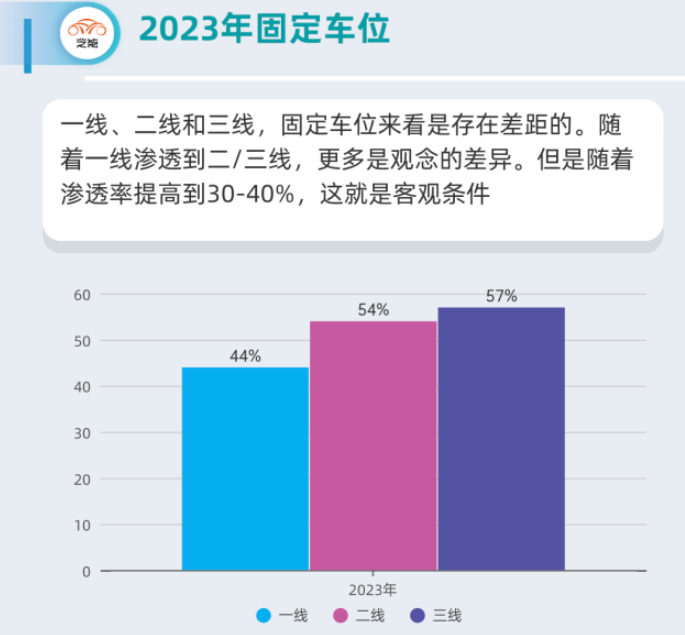

隨著新能源汽車的滲透率在周度達到40%,目前對于純電動汽車來說家庭充電條件成為影響其發展的一個重要制約因素。那么800V的快充普及,能不能破解目前在中國固定車位的緊缺的約束條件呢?

發表于 12-04 14:41

?906次閱讀

新能源汽車向800V高壓平臺轉換對電子元器件產品的影響

新能源汽車向800V高壓平臺轉換對電子元器件產品的影響

評論