車削作為常見的加工方式之一,用于加工軸、盤、套和其他具有回轉表面的回轉體或非回轉體工件。今天我們來分享一篇干貨滿滿的車削經驗,從外圓車削、內圓車削、硬零件車削技巧以及提升工件質量等方面幫助大家。

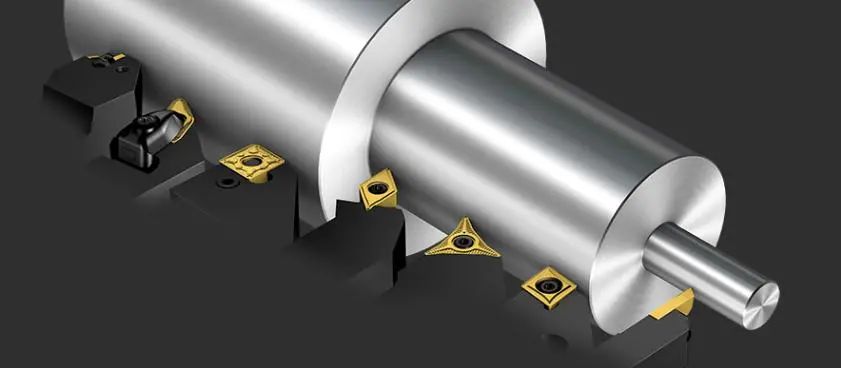

外圓車削應用技巧

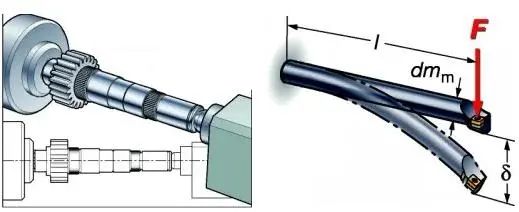

易于振動的零件

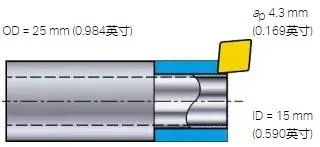

一次走刀完成切削(例如管件)

建議通過一次走刀完成整個切削,以將切削力沿軸向引導至夾頭/主軸方向。

示例:

外徑(OD)=25mm(0.984英寸)

內徑(ID)=15mm(0.590英寸)

切深ap=4.3mm(0.169英寸)

得到的壁厚=0.7mm(0.028英寸)

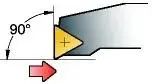

可使用接近90°的主偏角(接近0°的切入角)沿軸向引導切削力。這將最大限度地減少零件受到的彎曲力。

兩次走刀完成切削

同步進行的上下刀架加工將使徑向切削力達到平衡,并避免零件振動和彎曲。

細長/薄壁零件

車削細長/薄壁零件時,應考慮以下因素:

使用接近90°的主偏角(接近0°的切入角)。在加工過程中,即使是微小的變化(主偏角/切入角從91°/-1°變為95°/-5°)也將影響切削力方向

切深ap應大于刀尖半徑RE。大切深ap將增加軸向力Fz并減小徑向切削力Fx,從而減少振動

使用具有鋒利切削刃和小刀尖半徑RE的刀片,由此降低切削力

考慮使用金屬陶瓷或PVD材質,以確保耐磨性和鋒利的刀片切削刃,這是此類工序的首選

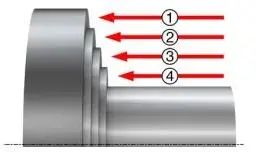

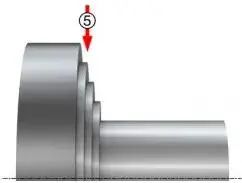

臺肩加工/臺肩車削

遵照步驟1~5以免損壞刀片切削刃。這種方法非常適用于CVD涂層刀片,可大大減少刀片斷裂。

第1~4步:

使每個步驟(1~4)的距離與進給率保持相同,以免堵屑。

第5步:

通過從外徑開始朝向內徑進行一次垂直切削來完成最后切削。

如果對臺肩進行端面車削時的加工順序是由內徑到外徑,則也可能出現切屑卷繞在刀具半徑上的問題。更改刀具路徑可以改變切屑方向并解決問題。

車端面

從車端面(1)和倒角(2)開始。如果可能且工件的幾何條件允許,則優先加工倒角(3)。縱向切削(4)是最后一道工序,刀片在加工過程中將平穩進刀和退刀。 端面車削應是在零件上設置下一次走刀的參考點的第一道工序。 當切削刃離開工件時,在切削末端形成毛刺,這通常比較麻煩。離開倒角或圓角(翻轉圓角)可以最小化甚至避免毛刺形成。 零件上的倒角將使刀刃能夠更順利地進入(無論是端面還是縱向車削)。

斷續切削

進行斷續切削加工時:

在快速斷續切削(例如六角棒材)應用中,使用PVD材質確保刃線韌性

在大型零件和重載斷續切削應用中,使用韌性CVD材質確保整體韌性

考慮使用高強度斷屑槽充分提高抗崩刃性能

關閉冷卻液可能有利于避免熱裂紋

在精加工零件上加工出退刀槽使用盡可能大的刀尖半徑RE進行縱向車削和端面車削,由此可確保:

高強度切削刃,更高的可靠性

良好的表面質量

能夠使用高進給

不要超過退刀槽寬度,將其作為去除毛刺的最后一道工序執行。

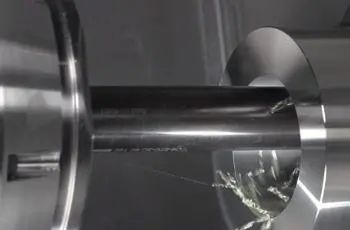

內圓車削應用技巧

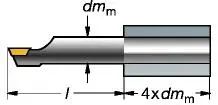

選擇盡可能大的鏜桿直徑,但同時應確保在鏜桿與孔之間留出足夠的排屑空間

確保所使用的切削參數有利于充分排屑,并產生正確的切屑類型

選擇盡可能小的懸伸,但同時應確保鏜桿長度能夠實現推薦的夾緊長度。夾緊長度不得小于鏜桿直徑的3倍

加工振動敏感零件時,使用減振鏜桿

選??????????????擇?????????????????盡???????????可能接近90°的主偏角(接近0°的切入角),以沿著鏜桿引導切削力。主偏角不得小于75°(切入角不得大于15°)

作為首選,可轉位刀片應具有正前角基本形狀和正前角刀片槽型,以最大限度地減小刀具偏斜

選擇小于切深的刀片刀尖半

切削刃吃刀量不足可能增加由切削過程中的摩擦導致的振動

選擇大于刀尖半徑的切削刃吃刀量,以確保良好的切削作用

切削刃吃刀量過大(大切深和/或進給)可能增加由刀具偏斜導致的振動

無涂層或薄涂層刀片產生的切削力通常要低于厚涂層刀片。當長徑比較大時,這一

點變得尤為重要。鋒利的切削刃通常能夠最大限度地減少振動趨勢,從而提高孔質量

對于內圓車削而言,具有開放式斷屑槽的槽型通常更有利

在某些工序中,可以考慮韌性水平更高的刀片材質,因為它能應對任何切屑堵塞風險或振動趨勢

如果需要改善切屑形成,可考慮修改刀具路徑??????????????????????

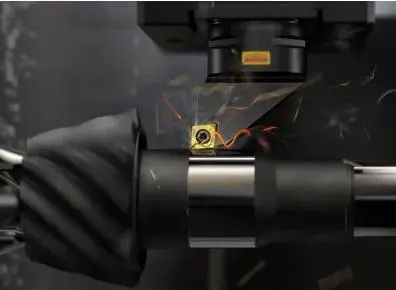

硬零件車削應用技巧

除了一般車削建議之外,硬零件車削還有一些關鍵考慮因素(如生產過程包括在硬化之前的軟車階段零件準備):

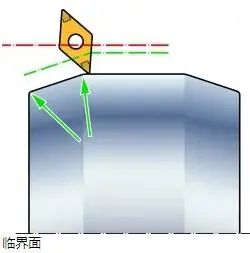

避免毛刺

保持嚴格尺寸公差

在熱處理前進行倒角和加工半徑

不要突然進刀或退刀

通過圓弧切入或切出進刀或退刀

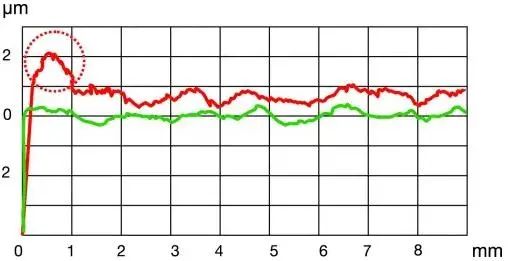

表面測量

X軸:特征長度

Y軸:直徑偏差

裝夾

良好的機床穩定性、工件正確夾緊和定位至關重要

總的準則是,對于只有一端受到支撐的工件,一般推薦工件長徑比不超過2:1。如果存在附加的尾座支撐,則可增加長徑比

請注意,卡座和尾座的熱對稱設計將進一步增加尺寸穩定性

使用Coromant Capto系統

最大限度地減少所有懸伸,以最大限度地提高系統剛性

對于內圓車削,考慮硬質合金刀柄鏜桿和Silent Tools

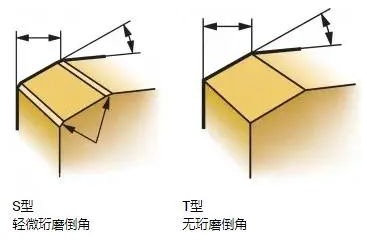

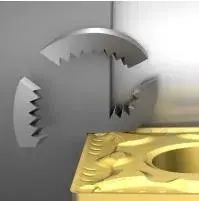

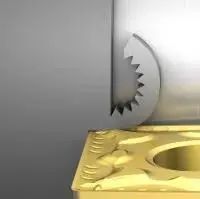

刀片微觀槽形

兩種典型的刃口鈍化CBN刀片是S型和T型。

S型:具有最佳刃邊強度。具有抗微崩刃性能,可確保一致的表面質量。

T型:能夠在連續切削中實現最佳表面質量,在斷續切削中盡可能減少毛刺形成。切削力較低。

刀尖槽形

如果工況穩定,請務必使用Wiper(修光刃)槽型以確保最佳表面質量。

對生產率要求較高時,使用小主偏角刀片。

當穩定性較差(細長工件等)時,應使用常規半徑刀片。

濕式或干式加工

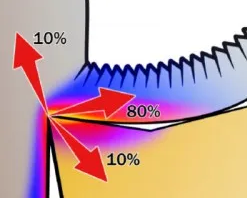

不使用冷卻液進行硬零件車削是理想情況,并且完全可行。CBN和陶瓷刀片都能承受較高的切削溫度,因此消除了與冷卻液有關的成本問題和難題。 某些應用可能需要冷卻液,例如為了控制工件的熱穩定性。在這些情況下,確保冷卻液在整個車削工序中的連續流動。 通常,加工時產生的熱量會分配給切屑(80%)、工件(10%)和刀片(10%)。由此可以看出從切削刃區域排屑的重要性。

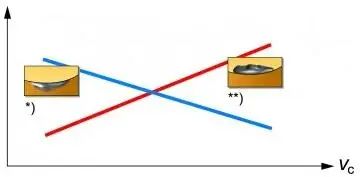

切削參數和磨損

切削刃區域中的高熱量減小了切削力。因此,切削速度過低會產生較少的熱量并可能導致刀片破裂。

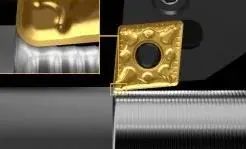

月牙洼磨損會逐漸影響刀片強度,但不會對表面質量產生同等程度的影響。相反地,后刀面磨損會逐漸影響尺寸公差。

決定刀具壽命的磨損比例

*) 后刀面磨損 **) 月牙洼磨損

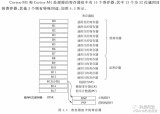

換刀準則

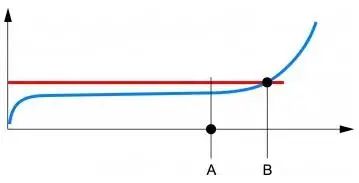

預定表面質量(B)是一種常用且實用的換刀標準。表面質量會在一個單獨的工位自動測量,并給出表面質量的規定值。

為了實現優化且更加穩定的加工過程,將預定零件數(A)設為換刀標準。該值應比平均零件數小10%~20%,確切的數值根據具體情況而定。

A:預定零件數

B:預定表面質量

X軸:零件數

Y軸:表面質量

藍線:刀片磨損

紅線:最大Ra/Rz值

一次切削策略一次切削“金屬去除”策略對于外圓和內圓工序都是可行的。在內圓車削中,穩定裝夾非常重要,刀具懸伸不應超過鏜桿直徑(1×D)。為了獲得良好的加工結果,建議使用經過倒棱處理的輕微珩磨刀片以及中等切削速度和進給。 優點

盡可能快的加工時間

一個刀位

缺點

難于滿足小的尺寸公差

刀具壽命較短(與二次切削相比)

因磨損相對較快而出現尺寸偏差

兩次切削策略

兩次切削策略可使用在無人化生產加工高表面質量。建議使用半徑為1.2 mm(0.047英寸) 的粗加工刀片以及只有一條倒棱的T型精加工刀片。兩種刀片都應采用Wiper(修光刃)槽形。

優點

刀具針對粗加工和精加工經過優化

更高的安全性、更小的公差和可能更長的換刀間隔

缺點

需要兩個刀片

兩個刀具位置

一次換刀

為了獲得高質量的車削零件,切屑控制是需要考慮的最重要因素之一。選擇正確的切削參數并運用我們的應用技巧可獲得理想的零件質量。

成功的切屑控制

切屑控制是車削加工的關鍵因素之一,含有3種基本的斷屑形式變化:

自斷屑(例如灰口鑄鐵)

撞擊刀具斷屑

撞擊工件斷屑

自斷屑

撞擊刀具斷屑

撞擊工件斷屑

斷屑的影響因素

刀片槽型:切屑更開放還是更緊湊取決于容屑槽的寬度以及微觀和宏觀結構設計

刀尖半徑:小刀尖半徑對切屑的控制程度要高于大刀尖半徑

主偏(切入)角:根據主偏角,切屑被引導至不同的方向:朝向臺肩或遠離臺肩

切深:根據工件材料,更大的切深將影響斷屑,從而產生更大的切削力來實現斷屑和排屑

進給:更高的進給通常將產生強度更高的切屑。在某些情況下可能有助于斷屑和切屑控制

切削速度:切削速度變化可能影響斷屑性能

材料:短切屑材料(例如鑄鐵)通常容易加工。對于具有出色的機械強度和抗蠕變性(材料緩慢移動或在壓力之下變形的趨勢)的材料(例如Inconel),斷屑性能更受關注

車削的切削參數

為車削選擇正確的速度和進給時,請務必考慮機床、刀具、刀片和材料。

開始時使用低進給率,以確保刀片安全性和表面質量;然后提高進給率,以改進斷屑性能

使用大于刀尖半徑的切深。這樣可將刀片的徑向偏斜減至最小,這在內圓加工中很重要

切削速度設置過低將縮短刀具壽命。請務必使用推薦的切削速度vcm/min(英尺/分鐘)

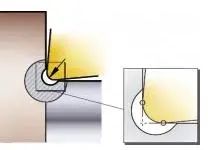

使用冷卻液提高車削零件質量

如果正確應用,冷卻液將提高加工安全性、刀具性能和零件質量。使用冷卻液時,應考慮以下因素:

強烈建議將采用高精度冷卻液的刀具用于精加工應用

斷屑所需的冷卻液壓力取決于噴嘴直徑(出口)、所加工的材料、切深和進給

所需的冷卻液流量取決于壓力和冷卻液孔的總冷卻液輸送面積

在半精加工和粗加工應用中,建議使用下方冷卻液

對于精加工工序,建議同時使用高精度上方冷卻液和下方冷卻液

通過正確使用冷卻液應對各種挑戰

切屑控制問題:使用上方冷卻液

尺寸問題:原因通常是溫度過高 - 同時使用上方和下方冷卻液以及盡可能高的冷卻液壓力

表面質量差:如果缺陷是由切屑導致的,則使用上方冷卻液

粗加工工序中的刀具壽命不可預測:僅使用下方冷卻液

精加工工序中的刀具壽命不可預測:同時使用上方和下方冷卻液

內圓車削工序排屑不良:同時使用上方和下方冷卻液,以及盡可能高的冷卻液壓力

在車削零件時如何獲得良好的表面質量

表面質量的通用規則:

通常可通過使用更高的切削速度來提高表面質量

刀片槽型(中置型、正前角和負前角以及正后角)會影響表面質量

刀片材質的選擇對表面質量有一些影響

如果出現振動趨勢,則選擇更小的刀尖半徑

Wiper(修光刃)刀片

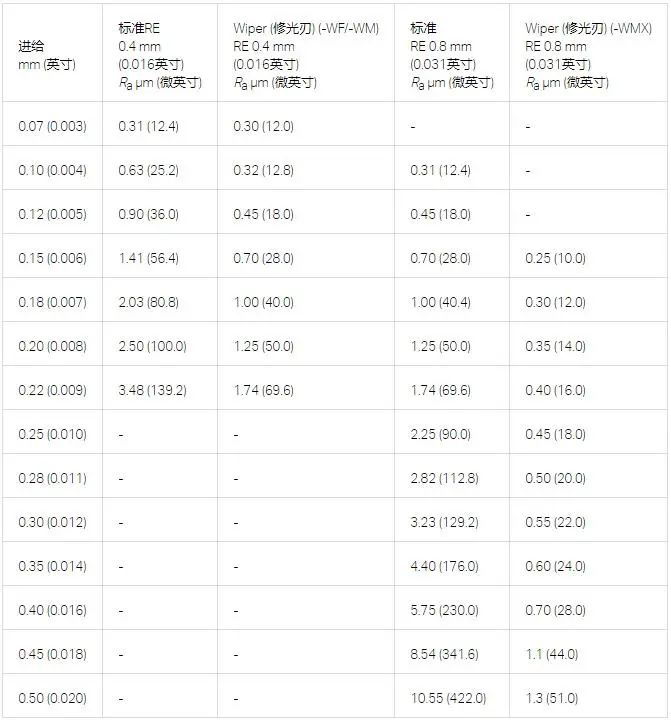

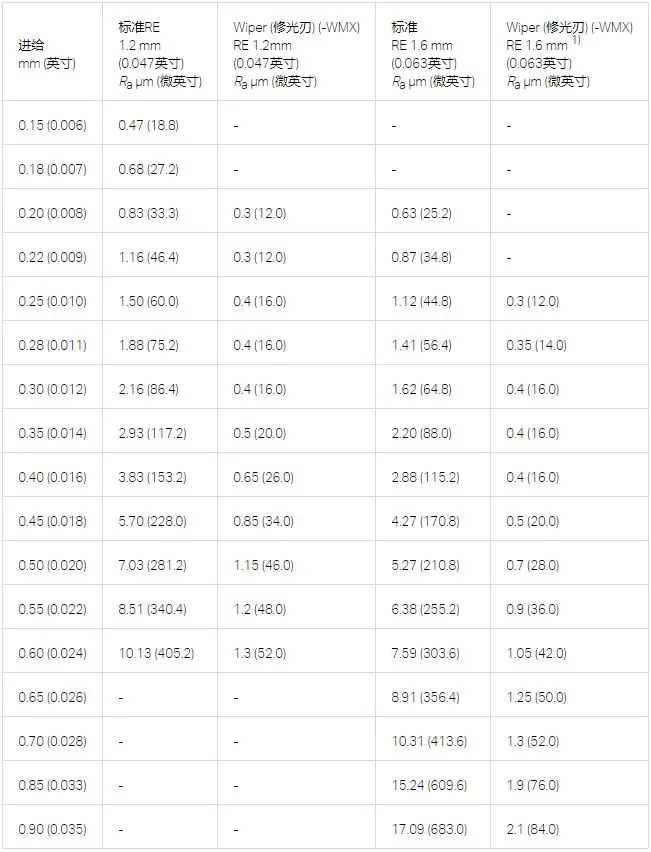

Wiper(修光刃)刀片能夠以高進給率車削零件,而不會失去加工出良好表面質量的能力或斷屑能力。 一般準則是:進給率提高一倍,相同的表面質量。相同的進給率,表面質量提高一倍。 Wiper(修光刃)刀片的設計能夠使刀片沿著工件進給時加工出的表面更光滑,修光刃效果主要為直線車削和端面車削而設計。

標準半徑

Wiper(修光刃)半徑

標準刀片與Wiper(修光刃)刀片基于進給率的比較

注意!與標準刀尖R角對應的所有值都是理論值。與Wiper (修光刃) 刀尖R角對應的值是基于低合金鋼的試驗值。

審核編輯 :李倩

-

車削

+關注

關注

0文章

17瀏覽量

8243

原文標題:高質量的車削經驗,一篇干貨,拿走

文章出處:【微信號:AMTBBS,微信公眾號:世界先進制造技術論壇】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

AI干貨補給站 | 深度學習與機器視覺的融合探索

Kennametal以三款全新車削產品擴展其傳統產品系列

干貨滿滿!一文了解AGV軟件系統的構成

滿滿干貨,談談LoRa和星閃的現在與未來

干貨滿滿:ARM的內核寄存器講解

議題預告|電子峰會干貨滿滿!

V2X與ETC到底有什么不同?

LPC800 MCU技術資源合集:純干貨,快接住!

直播回顧 | 大普RTC技術交流會重點集錦

干貨滿滿的車削經驗

干貨滿滿的車削經驗

評論