近年來,電動汽車(EV)銷量的增長催生了對功率半導體模塊的巨大需求。功率控制單元 (PCU) 是電動汽車中的主要子系統之一。它由功率模塊(目前為高功率 IGBT)、電容器組和柵極驅動器等許多其他組件組成。大多數 EV 或混合 EV (HEV) 制造商都在使用高功率 IGBT 模塊,該模塊約占功率控制單元成本的 40%。更新、先進的電動汽車需要具有高功率密度和可靠性以及低成本的電源模塊。

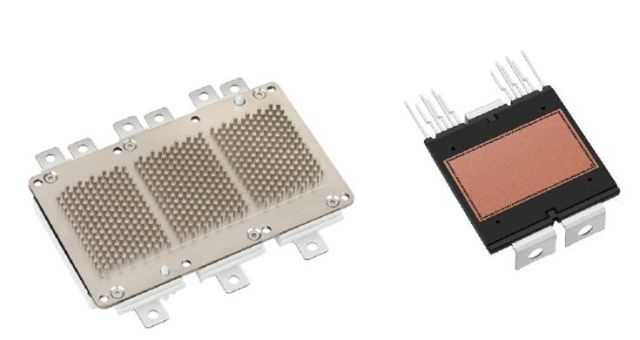

圖 1:與安森美半導體的新型雙側冷卻半橋模塊 VE-Trac TM Dual 系列電動汽車牽引驅動器功率模塊相比,底部具有針鰭結構的單側直冷 6 組模塊(左)。

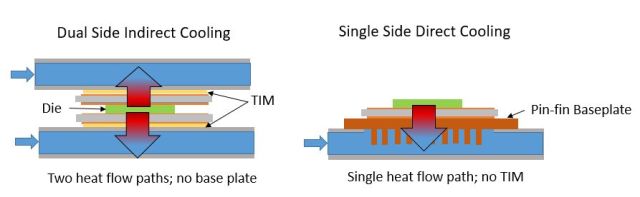

在 PCU 中使用電源模塊時,設計人員面臨的一大挑戰是弄清楚如何冷卻電源模塊。冷卻功率模塊最常見的方法之一是直接冷卻具有集成針翅結構的 6 片模塊。然而,采用半橋配置的新型電源模塊在模塊兩側提供間接冷卻(參見圖 1 中的比較)[1]。對于直接冷卻,冷卻介質(例如 50/50 水/乙二醇混合物)與功率模塊直接接觸。通過間接冷卻,模塊連接到密封的散熱器,該散熱器由液體主動冷卻。液體不與模塊直接接觸(參見圖 2 中的圖示)。但是對于間接冷卻,必須在散熱器和模塊之間使用熱界面材料 (TIM)。TIM 的導熱性不如金屬,因此會在從半導體器件到液體冷卻介質的熱流路徑中形成“阻塞點”。如果模塊直接冷卻,則不需要 TIM。很容易看出,如果所有條件都相同,直接冷卻是比間接冷卻更好的模塊冷卻方式。

圖 2:顯示直接冷卻和間接冷卻功率模塊的熱流路徑的圖示。

但是,如果電源模塊提供雙側冷卻,則它與冷卻器接觸的面積大約是其兩倍。這會產生從半導體器件到冷卻液的兩條熱路徑。這自然引出了一個問題,即哪種方法更好?同樣尺寸的半導體器件采用雙面間接冷卻還是單面直接冷卻更好?

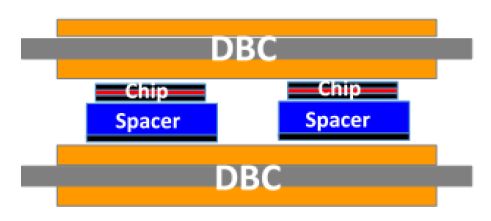

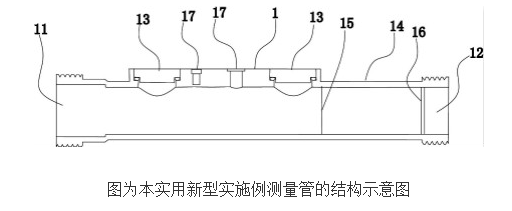

雙側冷卻模塊的基本結構和原理圖如圖3所示。DSC(雙側冷卻)模塊在主IGBT芯片上帶有溫度檢測二極管和電流檢測IGBT。該溫度傳感二極管的目的是監測 IGBT 結溫,電流傳感 IGBT 用于測量開關過程中的芯片電流。

圖3:半橋雙側冷功率模塊基本內部結構

使用熱雙界面方法(TDIM)[2],可以從結構函數分析中提取熱疊層中每一層的熱阻。由于 DSC 模塊的結構,這是進行測量的唯一實用且最簡單的方法。

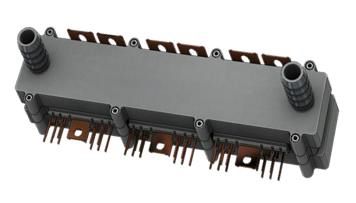

DSC 模塊的直接鍵合銅隔離 (DBC) 陶瓷基板由 Al2O3 制成,大金屬墊片為 IGBT 和二極管提供機械支撐和更好的散熱。來自安森美半導體的新型 VE-Trac TM DSC 模塊具有 750V 的阻斷電壓能力和 800A 的連續集電極電流。該模塊的最大連續結溫為 175°C。這是可能的,因為該模塊不是傳統的硅凝膠填充設計,而是使用硬環氧模塑料并且不含引線鍵合。DSC 模塊的雙側冷卻散熱器如圖 4 所示。

圖 4:定制散熱器設計用于分流入口流以冷卻電源模塊的兩側

這種雙面散熱片的頂部和底部均采用Pin Fin結構,大大提高了DSC模塊的熱性能。為了減少系統中的壓降,去除了模塊之間的針翅結構。

DSC 模塊采用半橋配置,由 IGBT 和反并聯快速恢復二極管 (FRD) 組成,面積分別為 231 mm2 和 116 mm2。在本次調查中,我們選擇了不同批次的多個 DSC 模塊。

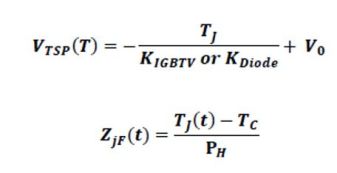

DSC 模塊安裝在液冷散熱器上,模塊兩側均帶有熱界面材料 (TIM),對散熱器夾緊螺釘施加 1 NM 的夾緊扭矩,以確保模塊與散熱器之間良好的熱接觸。選用的 TIM 材料是 Honeywell PTM 7000,它是一種相變材料,熱導率為 6.5 W/mK TIM 材料在 45°C 以上的溫度下接觸電阻很低,這可以通過加熱水冷套來實現(包括 DSC 模塊)在 60°C 下外部保持 1 小時。TIM 材料在 60°C 時從固態變為液態。為了測量 IGBT 或二極管的熱阻抗,將 250 A 的加熱電流和 100 mA (IM) 的檢測電流施加到被測器件 (DUT),直到它達到熱穩態條件(30 秒) 。 在加熱階段,監測集電極發射極壓降,用于計算 IGBT 或二極管的加熱功率。一旦模塊達到熱穩態條件,加熱電流就會關閉或降低到檢測電流 IM 的水平。MicRed Power 測試儀記錄 DUT 的相應電壓變化(Vce、Vf)。測量開始時的電氣干擾(電壓瞬變)由 T3ster 主軟件校正。IGBT 和二極管的冷卻瞬態曲線然后通過以下等式 (1) 和 (2) 轉換為結溫:加熱電流被關閉或降低到檢測電流 IM 的水平。MicRed Power 測試儀記錄 DUT 的相應電壓變化(Vce、Vf)。測量開始時的電氣干擾(電壓瞬變)由 T3ster 主軟件校正。IGBT 和二極管的冷卻瞬態曲線然后通過以下等式 (1) 和 (2) 轉換為結溫:加熱電流被關閉或降低到檢測電流 IM 的水平。MicRed Power 測試儀記錄 DUT 的相應電壓變化(Vce、Vf)。測量開始時的電氣干擾(電壓瞬變)由 T3ster 主軟件校正。IGBT 和二極管的冷卻瞬態曲線然后通過以下等式 (1) 和 (2) 轉換為結溫:

其中 PH 是 IGBT 或二極管上的功耗,TC 是流體溫度。

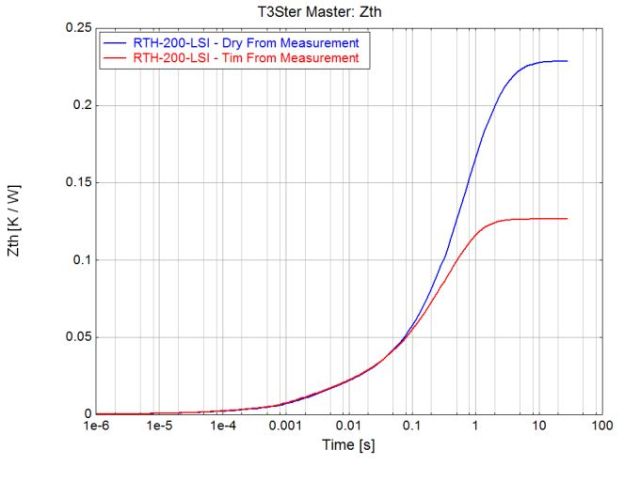

測量在 65°C 的流體溫度和 8 l/min 的流速下進行,流體溫度由循環冷卻器控制。如前所述,為了使用 JESD51-14 標準 [3] 中解釋的 TDIM 方法評估 Rth-JC,測量了兩條熱阻抗曲線(有和沒有 TIM)。使用和不使用 TIM 材料的溫度變化分別為 25°C 和 45°C。有無TIM材料對應的功率階躍為200W和205.4W。Zth-JF 可以通過對溫度隨功率階躍的變化進行歸一化來計算。IGBT 的最終 Zth-JF 值為 0.126 K/W。在相同條件下,二極管的阻抗曲線計算為 0.19 K/W。TIM材料的使用降低了從外殼到散熱器的熱阻,所以圖 5 所示的兩條阻抗曲線的分流點是有效 Rth-JC。由于兩條曲線逐漸分開,因此很難定義曲線的確切發散點(見圖 5)。T3ster master 軟件使用兩種不同的方法來定義分離點。

圖 5:帶有和不帶有 TIM 的電源模塊的比較 Zth。兩條線分叉的點代表模塊上DBC銅層的外緣。

為了更精確地定義發散點,考慮了阻抗曲線的導數。下一步是用熱阻抗曲線的穩態距離 (Δθ) 對導數的差異進行歸一化。由于歸一化差異中的噪聲,需要指數擬合來估計有效 Rth-JC。IGBT 的“有效”Rth-JC 將 DSC 中的兩條熱流路徑視為由 DSC 模塊中的頂部和底部熱流確定的一條有效路徑。使用導數增量法測得的有效 Rth-JC,IGBT 為 0.03 K/W,二極管為 0.05 K/W。

IGBT和二極管的結構函數(SF)是作為從結到流體的累積熱阻的函數的累積熱電容的總和。結構函數定義了從結到散熱器的每一層的熱特性。如果材料的熱特性發生變化,則SF開始偏離。兩個結構函數(有和沒有TIM)的累積差定義了Rth JC值。阻抗曲線可以通過T3ster master軟件轉換為結構函數。

每個單獨層的熱阻可以通過結構函數的斜率變化來定義。從IGBT的結構功能來看,熱容的增加表明材料體積被加熱,熱阻的增加表明熱量從一層傳遞到另一層。

使用 SF 分析的 IGBT 和二極管的有效 Rth-JC 為 0.03 K/W 和 0.05 K/W。這兩種方法都會產生一致的結果。

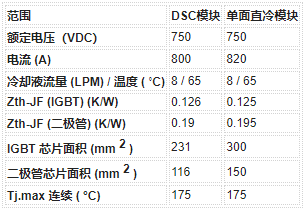

DSC 模塊是一種具有成本效益的解決方案,即使使用較少的硅,我們也可以獲得更好的熱性能。表1顯示了相同IGBT和二極管芯片面積的DSC模塊與傳統單側直冷模塊的比較。需要指出的是,即使硅面積減少 23%,IGBT 管芯的熱阻抗也與單側直冷模塊相似。在二極管的情況下,可以在硅面積減少 23% 的情況下實現與單側直冷模塊相同的熱性能。DSC 模塊具有此處未評估的其他優勢,例如無引線鍵合封裝、175?C 器件結溫可連續運行、無銅基板以及由于傳遞模塑封裝設計而降低了每千瓦成本。

表 1雙側間接冷卻與單側直接冷卻的熱性能對比。

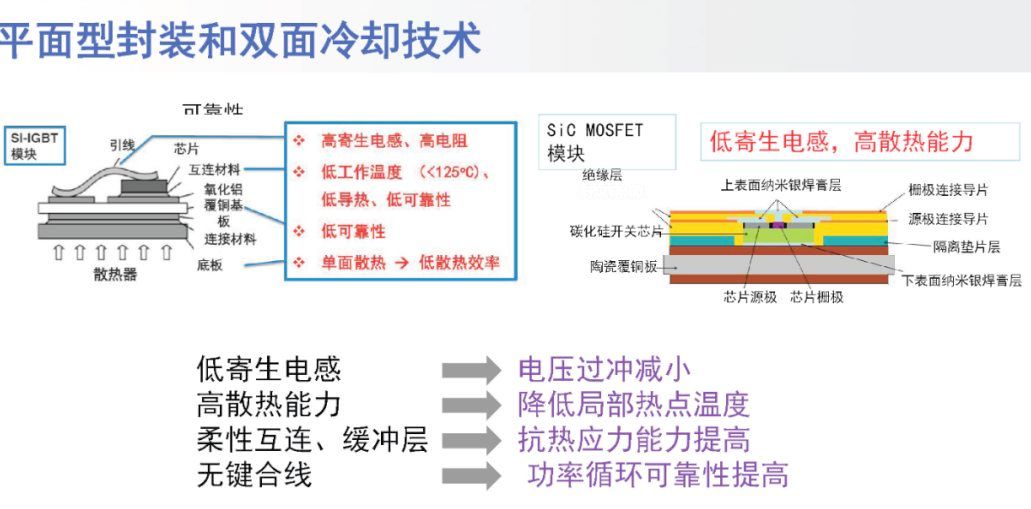

結果還指出了電源模塊的未來發展方向。實施雙面直接冷卻可能是實現更高熱效率的電源模塊的最佳解決方案。

審核編輯:郭婷

-

電動汽車

+關注

關注

156文章

11946瀏覽量

230515 -

電容器

+關注

關注

64文章

6205瀏覽量

99320 -

半導體

+關注

關注

334文章

27026瀏覽量

216366

發布評論請先 登錄

相關推薦

如何冷卻電源模塊,采用雙面間接冷卻還是單面直接冷卻?

莫仕QSFP-DD BiPass冷卻配置是什么?-赫聯電子

最新PCB冷卻技術詳解

基于SOT-23封裝的單和雙微功率高側開關控制器

為什么要在汽車PTC模塊中用低側驅動器IC替換分立式柵極驅動器?

音頻放大器驅動熱電冷卻器OC-48激光模塊

具有單側雙止回閥結構的超聲水表殼的原理及設計

如何使用Peltier實現極致冷卻效果

國庫局冷卻用于軍事應用的高功率COTS模塊

冷卻塔的基礎知識

碳化硅模塊使用燒結銀雙面散熱DSC封裝的優勢與實現方法

雙側間接冷卻功率模塊比單側直接冷卻模塊具有優勢

雙側間接冷卻功率模塊比單側直接冷卻模塊具有優勢

評論