在我們的日常生活中,我們所接觸到的每一種電子設備當中幾乎都會出現印刷電路板,如果在某樣設備中有電子零件,那么它們也都是鑲在大小各異的PCB上。

要使電子電路獲得最佳性能,元器件的布局及導線的布設至關重要,而布線作為PCB設計過程的重中之重,這將直接影響PCB板的性能好壞。雖然現在很多高級的EDA工具提供了自動布線功能,而且也相當智能化,但是自動布線并不能保證百分百的布通率。

需要注意的是,布線前,布局這步極為關鍵,它往往決定了后期布線的難易。哪些元器件該擺正面,哪些元件該擺背面,都要有所考量。但是這些都是一個仁者見仁,智者見智的問題。

從不同角度考慮擺放位置都可以不一樣。其實自己畫了原理圖,明白所有元件功能,自然對元件擺放有清楚的認識。如果讓一個不是畫原理圖的人來擺放元件,其結果往往會讓你大吃一驚。

對于初入門來說,注意模擬元件,數字元件的隔離,以及機械位置的擺放,同時注意電源的拓撲就可以了。

接下來就是布線。這與布局往往是互動的。有經驗的人往往在開始就能看出哪些地方能布線成功。如果有些地方難以布線,還需要改動布局。對于fpga設計來說往往還要改動原理圖來使布線更加順暢。

布線和布局問題涉及的因素很多,對于高速數字部分,因為牽扯到信號完整性問題而變得復雜,但往往這些問題又是難以定量或即使定量也難以計算的。所以,在信號頻率不是很高的情況下,應以布通為第一原則。

除此之外,在實際與客戶對接的過程中,我們還總結出了一些PCB設計布線注意要點。作為一家高可靠多層板制造商,華秋電子專注于 PCB 研發、制造,為客戶提供高可靠、短交期的打板體驗。

“為電子產業降本增效”是我們的使命,我們深知:在主生產鏈條中,產品的設計開發及設計工程成本雖然占比不高,但對總成本卻會產生很大的影響。

鑒于產品設計階段對最終產品質量和成本重要作用,下文就結合10個線路的實際案例,針對設計中的一些問題,分享專家的解決方法,以助力全流程降本增效。

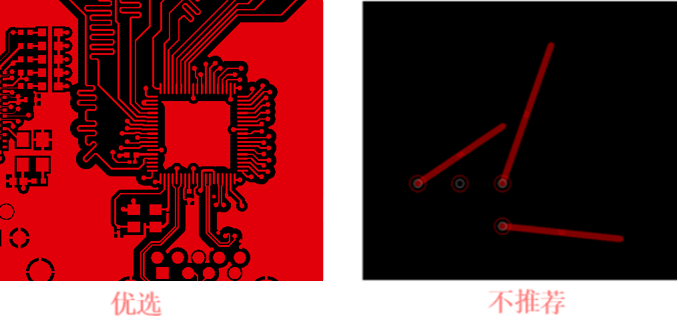

01銅皮填充線避免與走線或阻抗線為同一D碼

問題:

①線路層用填充線的方式鋪銅皮,后端生產優化時,為了杜絕軟件分析時誤報及減少數據量,要操作把填充線轉成一個整體的銅皮(surface);但是如果前端設計時填充線線寬大小跟其他正常線路線寬大小一樣,就無法雙擊選擇,就需要手動一條一條的選擇線路,效率低下。

專家建議:

①不建議用填充線方式設計鋪銅;

②如果一定要用填充線設計,線寬不要與正常線路設計線寬大小一樣;尤其是如下圖十字架線寬;否則很容易在后端操作轉銅皮時轉成一個整體,在優化間距時被掏斷,導致開路。

優化方式:

①非特殊情況,采用完整銅皮方式鋪銅。

②填充的線寬不能與信號線大小一致,需單獨大小(如8.11mil)。

問題:

布線疏密程度差別大,在實際線路蝕刻時,密集線路那里藥水交換速率慢,需要更長時間才能保證線路蝕刻出來;但是其他位置線路同樣時間蝕刻,因藥水交換速度相對快,就會導致線幼;

專家建議:

①有足夠空間滿足3倍線寬條件且避免干擾的情況,在稀疏去添加鋪銅或平衡銅;

②稀疏區線寬大加2mil以上(主要平衡過渡避免信號突變);

03PADS文件痛點

問題:

①用PADS軟件布線及層管理,相比AD要復雜些,在PCB文件轉gerber過程中,非標準的放置元素及2D線違規使用,將導致的一系列不容易發現的問題;

專家建議:

①規范設計文件,特殊設計的文件需說明(如logo放置在layer 119 需要添加到silkscreen top);

②輸出gerber文件,用“華秋DFM”軟件進行文件正確性查看。

04鋪銅瘦銅絲布線盡量規避

問題:

鋪銅瘦銅絲時,要注意有沒有這種小細絲;因為整個surface布是一體的,后端軟件無法識別準確定位,肉眼看可能會遺漏沒發現;生產因為物理摩板的過程,銅條比較細,附著力比較小,可能脫落粘附到旁邊的線路,導致短路;

專家建議:

①鋪銅時正常產品殘銅最新寬度應該要大于6mil,高密度的產品殘銅寬度不應小于最新信號線的寬度;

05關注焊盤設計有效區域

問題:

從設計角度,三角形焊盤相對反常規,后端軟件識別時,會誤認為是個矩形,不會認為焊盤小,因此不會報錯;實際焊接的有效面積只有中間圓那么大,比實際相差一倍多,三角形的尖角實際會蝕刻掉,導致三角形焊盤更小;

專家建議:

①跟上面這個梯形斜角綜合來看,從焊盤焊接有效性的角度,邊角實際是有效焊接區域;建議設計時,考慮到上下間距比較大,可以考慮把上方的斜角刪掉,補充到下方的三角位置,擴大下方焊盤的有效面積;做到上下都是矩形焊盤。

06板邊鋪銅線路網絡避開銑刀位置

問題:

①客戶提供原文件,如上圖有紅色板邊鋪銅,但實際生產板子最終是要通過成形工序把它切下來,紅色線路在銑刀路徑上,就會被切削掉;

②從整個板子設計來看,銅皮左右有很多導通孔僅僅依靠上圖箭頭位置實現導通,但又因為箭頭位置設計了個器件靠近邊緣;為了保證間距防止此處短路,因此無空間增加線路導通,設計完全失敗需要重新layout。

專家建議:

①從前端設計的角度考慮,板子生產成型過程中考慮后端有一個銑刀的過程,要保證一個適當的間距,這個間距大概要8Mil左右。

②在各個銅箔區布上過孔,保證電氣的導通性(下圖藍色箭頭)。

優化方式:

07殘銅率相差太大的板子不要組合在一起制作

問題:

①如上圖,客戶提供一套板,希望拼板交貨;但從板子設計上看有些單板有鋪銅皮,箭頭所指單板卻完全沒有;如同時加工制作,電鍍過程中,因殘銅率相差很大,相同電流密度下,左下角的線路獲得的電流會非常大,而導致銅鍍的非常厚,可能導致后期蝕刻無法實現。

②如果是內層線路,內層空白太多,壓合時,中間PP膠可能因為局部填膠不足,導致分層。

專家建議:

從這個線路板來看,可從兩個維度做優化,第一,在規避所有線路后,設計時在空曠位置正常鋪銅皮,這樣就能解決電鍍均勻性的問題。第二,殘銅率相差太大的單板,建議不要放在一起投板,區分下單制作即可。

08這種器件管腳太近,設計時盡量避免

問題:

器件管腳孔中心間距太小,對應管腳位置可靠性不好;

專家建議:

需要加綠油橋,一般綠油橋3.5mil左右;對應孔位公差一般+/-2mil左右,蝕刻側蝕量1mil左右。為了防止器件破孔,因此至少需要工作稿削后焊環3mil左右;以此可以推算出,選用器件孔壁間距10mil最好。

09要想BGA等大美觀優先考慮設計阻焊限定pad

問題:

BGA想要美觀,成品大小一致,不會因為阻焊偏位等問題導致不呈圓形,可以按阻焊限定PAD設計。

專家建議:

優先考慮阻焊限定pad(左圖)

10設計板邊裸銅帶,不能每層都設計,容易讓生產加工端與銑板程序弄混淆

問題:

客戶實際需求是希望外層邊緣有銅條帶,外觀看起來就像有條金邊,比較好看;但實際設計時,每層都有類似左圖類似外形銑板程序設計,且也沒有散熱過孔設計在銅條帶上,容易誤導后端以為是外形銑板程序設計。

專家建議:

①如果想設計“金邊”,建議只在外層線路層設計,做類似右上角的銅條,對應的開窗也是這樣(注意阻焊層對應開窗與銑刀路徑開窗中間不要留綠油絲);

②建議在銅帶上做散熱過孔設計,這樣結合鉆孔也絕對不會搞錯。

優化方式:

以上就是10個PCB線路設計優化案例。作為一家致力于以信息化技術改善傳統電子產業鏈服務模式的產業數字化服務平臺,華秋電子在接單過程中對上述10個實際案例進行了優化。高可靠性產品+可視化交付體驗+值得信賴的服務,是我們對全球客戶的承諾。真正以行動踐行“為電子產業降本增效”的初心與使命!

后續我們將繼續分享其他PCB設計優化案例,歡迎大家持續關注華秋電子。

華秋電子致力于為廣大客戶提供高可靠多層板制造服務,專注于 PCB 研發、制造,自有環保資質,為客戶提供高可靠性、短交期的打板體驗。2018 年,華秋斥資數億元投資建設九江 205 畝 PCB 產業園,形成深圳快板廠、九江量產廠的分工協作格局,全面實現了產業互聯網戰略布局。其中,深圳 PCB 快板廠產能達 2 萬平方米/月,九江量產廠一期產能 10 萬平方米/月,是全球 30 萬+客戶首選的 PCB 智造平臺。

審核編輯 黃昊宇

-

PCB設計

+關注

關注

394文章

4670瀏覽量

85292 -

華秋電子

+關注

關注

19文章

471瀏覽量

13372

發布評論請先 登錄

相關推薦

串行接口PCB設計指南:優化布局與布線策略

華秋DFM軟件再升級,熱門功能搶先體驗

pcb設計中布局的要點是什么

原來手機SIM卡的PCB設計是這樣的!

光口模塊PCB設計與制造,讓數據傳輸更快更穩

PCB設計的EMC有哪些注意事項

高頻高密度PCB布局設計注意事項

華秋2023年度大事記~~

用這份PCB設計實戰手冊,輕松搞定RK3588

用這份PCB設計實戰手冊輕松搞定RK3588

PCB設計成敗應該要注意的問題分享

31條PCB設計布線技巧!

PCB設計布線的注意要點,華秋十個實際案例告訴你

PCB設計布線的注意要點,華秋十個實際案例告訴你

評論