摘 要:

數字孿生(Digital Twin)作為踐行智能制造、工業4.0、工業互聯網、智慧城市等先進理念的使能技術與手段,近期備受學術界和企業界關注,尤其是數字孿生的落地應用更是關注熱點。模型是數字孿生的基礎與核心,而傳統數字孿生三維模型已無法滿足現階段技術發展與應用需求。在此背景下,為推動數字孿生技術在相關領域和行業的進一步應用,在數字孿生車間研究過程中,提出了數字孿生五維模型的概念,以適應新需求。基于前期相關研究,在進一步闡述數字孿生五維模型后,結合相關合作企業實際應用需求,重點探討了數字孿生五維模型在衛星/空間通信網絡、船舶、車輛、發電廠、飛機、復雜機電裝備、立體倉庫、醫療、制造車間、智慧城市10個領域的應用思路與方案,以期為相關領域踐行數字孿生理念與技術提供參考。

1 數字孿生發展應用新趨勢與新需求

數字孿生(Digital Twin)以數字化的方式建立物理實體的多維、多時空尺度、多學科、多物理量的動態虛擬模型來仿真和刻畫物理實體在真實環境中的屬性、行為、規則等。數字孿生的概念最初于2003年由Grieves教授在美國密歇根大學產品生命周期管理課程上提出,早期主要被應用在軍工及航空航天領域。如美國空軍研究實驗室、美國國家航空航天局(NASA)基于數字孿生開展了飛行器健康管控應用,美國洛克希德·馬丁公司將數字孿生引入到F-35戰斗機生產過程中,用于改進工藝流程,提高生產效率與質量。由于數字孿生具備虛實融合與實時交互、迭代運行與優化、以及全要素/全流程/全業務數據驅動等特點,目前已被應用到產品生命周期各個階段,包括產品設計、制造]、服務與運維等。

隨著美國工業互聯網、德國工業4.0、及中國制造2025等國家層面制造發展戰略的提出,智能制造已成為全球制造業發展的共同趨勢與目標。數字孿生作為解決智能制造信息物理融合難題和踐行智能制造理念與目標的關鍵使能技術,得到了學術界的廣泛關注和研究,并被工業界引入到越來越多的領域進行落地應用[1]。

數字孿生落地應用的首要任務是創建應用對象的數字孿生模型。當前,數字孿生模型多沿用Grieves教授最初定義的三維模型,即物理實體、虛擬實體及二者間的連接。然而,隨著相關理論技術的不斷拓展與應用需求的持續升級,數字孿生的發展與應用呈現出如下新趨勢與新需求:

(1)應用領域擴展需求 數字孿生提出初期主要面向軍工及航空航天領域需求,近年逐步向民用領域拓展。根據作者前期關于數字孿生在工業應用中的調研分析,數字孿生在電力、汽車、醫療、船舶等11個領域均有報道與應用需求,且市場前景廣闊。研究與實踐表明,相關領域應用過程中所需解決的首個挑戰是如何根據不同的應用對象與業務需求創建對應的數字孿生模型。因缺乏通用的數字孿生參考模型與創建方法的指導,嚴重阻礙了數字孿生相關領域的落地應用。

(2)與New IT技術深度融合需求 數字孿生的落地應用離不開New IT技術的支持,包括基于物聯網的虛實互聯與集成;基于云模式的數字孿生數據存儲與共享服務;基于大數據與人工智能的數據分析、融合、及智能決策;基于虛擬現實(VR)與增強現實(AR)的虛實映射與可視化顯示等。數字孿生必須與New IT技術深度融合才能實現信息物理系統的集成、多源異構數據的采—傳—處—用,進而實現信息物理數據的融合、支持虛實雙向連接與實時交互,開展實時過程仿真與優化,提供各類按需使用的智能服務。關于數字孿生與New IT技術的融合當前已有相關研究報道,如基于云、霧、邊的數字孿生三層架構,數字孿生服務化封裝方法,數字孿生與大數據融合驅動的智能制造模式,基于信息物理系統的數字孿生參考模型,及VR/AR驅動的數字孿生虛實融合與交互等。

(3)信息物理融合數據需求 數據驅動的智能是當前國際學術前沿與應用過程智能化的發展趨勢,如數據驅動的智能制造、設計、運行維護、仿真優化等。相關研究可歸為3類:①主要依賴信息空間的數據進行數據處理、仿真分析、虛擬驗證、及運行決策等,缺乏應用實體對象的物理實況小數據(如設備實時運行狀態、突發性擾動數據、瞬態異常小數據等)的考慮與支持,存在“仿而不真”的問題;②主要依賴應用實體對象實況數據開展“望聞問切”經驗式的評估、分析與決策,缺乏信息大數據(如歷史統計數據、時空關聯數據、隱性知識數據等)的科學支持,存在“以偏概全”的問題;③雖然有部分工作同時考慮和使用了信息數據與物理數據,能在一定程度上彌補上述不足,但實際執行過程中兩種數據往往是孤立的,缺乏全面交互與深度融合,信息物理一致性與同步性差,結果的實時性、準確性有待提升。數據也是數字孿生的核心驅動力,與傳統數字化技術相比,除信息數據與物理數據外,數字孿生更強調信息物理融合數據,通過信息物理數據的融合來實現信息空間與物理空間的實時交互、一致性與同步性,從而提供更加實時精準的應用服務。

(4)智能服務需求 隨著應用領域的拓展,數字孿生必須滿足不同領域、不同層次用戶(如終端現場操作人員、專業技術人員、管理決策人員、及產品終端用戶等)、不同業務的應用需求。包括:①虛擬裝配、設備維護、工藝調試等物理現場操作指導服務需求;②復雜生產任務動態優化調度、動態制造過程仿真、復雜工藝自優化配置、設備控制策略自適應調整等專業化技術服務需求;③數據可視化、趨勢預測、需求分析與風險評估等智能決策服務需求;④面向產品終端用戶功能體驗、沉浸式交互、遠程操作等“傻瓜式”和便捷式服務需求。因此,如何實現數字孿生應用過程中所需各類數據、模型、算法、仿真、結果等的服務化,以應用軟件或移動端App的形式為用戶提供相應智能服務,是數字孿生普適應用面臨的又一難題。

(5)普適工業互聯需求 普適工業互聯(包括物理實體間的互聯與協作,物理實體與虛擬實體的虛實互聯與交互,物理實體與數據/服務間的雙向通信與閉環控制,虛擬實體、數據、及服務間的集成與融合等)是實現數字孿生虛實交互與融合的基石,如何實現普適的工業互聯是數字孿生的應用前提。目前,部分研究已開始探索面向數字孿生的實時互聯方法,包括面向智能制造多源異構數據實時采集與集成的工業互聯網Hub(IIHub)、基于AutomationML的信息系統實時通訊與數據交換、基于MTConnect的現場物理設備與模型及用戶的遠程交互,以及基于中間件的物理實體與虛擬實體的互聯互通等。

(6)動態多維多時空尺度模型需求 模型是數字孿生落地應用的引擎。當前針對物理實體的數字化建模主要集中在對幾何與物理維度模型的構建上,缺少能同時反映物理實體對象的幾何、物理、行為、規則及約束的多維動態模型的構建。而在不同維度,缺少從不同空間尺度來刻畫物理實體不同粒度的屬性、行為、特征等的“多空間尺度模型”;同時缺少從不同時間尺度來刻畫物理實體隨時間推進的演化過程、實時動態運行過程、外部環境與干擾影響等的“多時間尺度模型”。此外,從系統的角度出發,缺乏不同維度、不同空間尺度、不同時間尺度模型的集成與融合。上述模型不充分、不完整問題,導致現有虛擬實體模型不能真實客觀地描述和刻畫物理實體,從而導致相關結果(如仿真結果、預測結果、評估及優化結果)不夠精準。因此,如何構建動態多維多時空尺度模型,是數字孿生技術發展與實際應用面臨的科學挑戰難題。

為適應以上新趨勢與新需求,解決數字孿生應用過程中遇到的難題,北航數字孿生技術研究團隊提出了數字孿生五維模型,并對數字孿生五維模型的組成架構及應用準則進行了研究。在前期研究工作基礎上,本文進一步對數字孿生五維模型進行了系統闡述,并探索五維模型在衛星/空間通信網絡、船舶、車輛、發電廠、飛機、復雜機電裝備、立體倉庫、醫療、制造車間、智慧城市10個領域的應用,以期為數字孿生理念與技術進一步落地應用提供參考。

2 數字孿生五維模型

為使數字孿生進一步在更多領域落地應用,北航數字孿生技術研究團隊對已有三維模型進行了擴展,并增加了孿生數據和服務兩個新維度,創造性提出了數字孿生五維模型的概念,如式(1)所示:

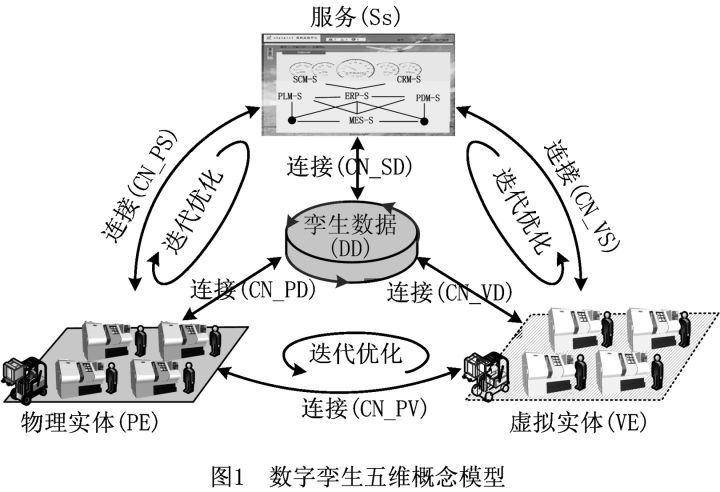

(1)MDT=(PE,VE,Ss,DD,CN)。

式中:PE表示物理實體,VE表示虛擬實體,Ss表示服務,DD表示孿生數據,CN表示各組成部分間的連接。根據式(1),數字孿生五維模型結構如圖1所示。

數字孿生五維模型能滿足上節所述數字孿生應用的新需求。首先,MDT是一個通用的參考架構,能適用不同領域的不同應用對象。其次,它的五維結構能與物聯網、大數據、人工智能等New IT技術集成與融合,滿足信息物理系統集成、信息物理數據融合、虛實雙向連接與交互等需求。再次,孿生數據(DD)集成融合了信息數據與物理數據,滿足信息空間與物理空間的一致性與同步性需求,能提供更加準確、全面的全要素/全流程/全業務數據支持。服務(Ss)對數字孿生應用過程中面向不同領域、不同層次用戶、不同業務所需的各類數據、模型、算法、仿真、結果等進行服務化封裝,并以應用軟件或移動端App的形式提供給用戶,實現對服務的便捷與按需使用。連接(CN)實現物理實體、虛擬實體、服務及數據之間的普適工業互聯,從而支持虛實實時互聯與融合。虛擬實體(VE)從多維度、多空間尺度、及多時間尺度對物理實體進行刻畫和描述。

2.1 物理實體(PE)

PE是數字孿生五維模型的構成基礎,對PE的準確分析與有效維護是建立MDT的前提。PE具有層次性,按照功能及結構一般包括單元級(Unit)PE、系統級(System)PE和復雜系統級(System of systems)PE三個層級。以數字孿生車間[2]為例,車間內各設備可視為單元級PE,是功能實現的最小單元;根據產品的工藝及工序,由設備組合配置構成的生產線可視為系統級PE,可以完成特定零部件的加工任務;由生產線組成的車間可視為復雜系統級PE,是一個包括了物料流、能量流與信息流的綜合復雜系統,能夠實現各子系統間的組織、協調及管理等。根據不同應用需求和管控粒度對PE進行分層,是分層構建MDT的基礎。例如,針對單個設備構建單元級MDT,從而實現對單個設備的監測、故障預測和維護等;針對生產線構建系統級MDT,從而對生產線的調度、進度控制和產品質量控制等進行分析及優化;而針對整個車間,可構建復雜系統級MDT,對各子系統及子系統間的交互與耦合關系進行描述,從而對整個系統的演化進行分析與預測。

2.2 虛擬實體(VE)

VE如式(2)所示[8],包括幾何模型(Gv)、物理模型(Pv)、行為模型(Bv)和規則模型(Rv),這些模型能從多時間尺度、多空間尺度對PE進行描述與刻畫[2,5],

(2)VE=(Gv,Pv,Bv,Rv)。

式中:Gv為描述PE幾何參數(如形狀、尺寸、位置等)與關系(如裝配關系)的三維模型,與PE具備良好的時空一致性,對細節層次的渲染可使Gv從視覺上更加接近PE。Gv可利用三維建模軟件(如SolidWorks、3D MAX、ProE、AutoCAD等)或儀器設備(如三維掃描儀)來創建。

Pv在Gv的基礎上增加了PE的物理屬性、約束、及特征等信息,通常可用ANSYS,ABAQUS,Hypermesh等工具從宏觀及微觀尺度進行動態的數學近似模擬與刻畫,如結構、流體、電場、磁場建模仿真分析等。

Bv描述了不同粒度不同空間尺度下的PE在不同時間尺度下的外部環境與干擾,以及內部運行機制共同作用下產生的實時響應及行為,如隨時間推進的演化行為、動態功能行為、性能退化行為等。創建PE的行為模型是一個復雜的過程,涉及問題模型、評估模型、決策模型等多種模型的構建,可利用有限狀態機、馬爾可夫鏈、神經網絡、復雜網絡、基于本體的建模方法進行Bv的創建。

Rv包括基于歷史關聯數據的規律規則,基于隱性知識總結的經驗,以及相關領域標準與準則等。這些規則隨著時間的推移自增長、自學習、自演化,使VE具備實時的判斷、評估、優化及預測的能力,從而不僅能對PE進行控制與運行指導,還能對VE進行校正與一致性分析。Rv可通過集成已有的知識獲得,也可利用機器學習算法不斷挖掘產生新規則。

通過對上述4類模型進行組裝、集成與融合,從而創建對應PE的完整VE。同時通過模型校核、驗證和確認(VV&A)來驗證VE的一致性、準確度、靈敏度等,保證VE能真實映射PE[2,5]。此外,可使用VR與AR技術實現VE與PE虛實疊加及融合顯示,增強VE的沉浸性、真實性及交互性。

2.3 服務(Ss)

Ss是指對數字孿生應用過程中所需各類數據、模型、算法、仿真、結果進行服務化封裝,以工具組件、中間件、模塊引擎等形式支撐數字孿生內部功能運行與實現的“功能性服務(FService)”,以及以應用軟件、移動端App等形式滿足不同領域不同用戶不同業務需求的“業務性服務(BService)”,其中FService為BService的實現和運行提供支撐。

FService主要包括:①面向VE提供的模型管理服務,如建模仿真服務、模型組裝與融合服務、模型VV&A服務、模型一致性分析服務等;②面向DD提供的數據管理與處理服務,如數據存儲、封裝、清洗、關聯、挖掘、融合等服務;③面向CN提供的綜合連接服務,如數據采集服務、感知接入服務、數據傳輸服務、協議服務、接口服務等。

BService主要包括:①面向終端現場操作人員的操作指導服務,如虛擬裝配服務、設備維修維護服務、工藝培訓服務;②面向專業技術人員的專業化技術服務,如能耗多層次多階段仿真評估服務、設備控制策略自適應服務、動態優化調度服務、動態過程仿真服務等;③面向管理決策人員的智能決策服務,如需求分析服務、風險評估服務、趨勢預測服務等;④面向終端用戶的產品服務,如用戶功能體驗服務、虛擬培訓服務、遠程維修服務等。這些服務對于用戶而言是一個屏蔽了數字孿生內部異構性與復雜性的黑箱,通過應用軟件、移動端App等形式向用戶提供標準的輸入輸出,從而降低數字孿生應用實踐中對用戶專業能力與知識的要求,實現便捷的按需使用。

2.4 孿生數據(DD)

DD是數字孿生的驅動[7]。如式(3)所示[8],DD主要包括PE數據(Dp),VE數據(Dv),Ss數據(Ds),知識數據(Dk),及融合衍生數據(Df)。

(3)DD=(Dp,Dv,Ds,Dk,Df)。

式中:Dp主要包括體現PE規格、功能、性能、關系等的物理要素屬性數據與反映PE運行狀況、實時性能、環境參數、突發擾動等的動態過程數據,可通過傳感器、嵌入式系統、數據采集卡等進行采集;Dv主要包括VE相關數據,如幾何尺寸、裝配關系、位置等幾何模型相關數據,材料屬性、載荷、特征等物理模型相關數據,驅動因素、環境擾動、運行機制等行為模型相關數據,約束、規則、關聯關系等規則模型相關數據,以及基于上述模型開展的過程仿真、行為仿真、過程驗證、評估、分析、預測等的仿真數據;Ds主要包括FService相關數據(如算法、模型、數據處理方法等)與BService相關數據(如企業管理數據,生產管理數據,產品管理數據、市場分析數據等);Dk包括專家知識、行業標準、規則約束、推理推論、常用算法庫與模型庫等;Df是對Dp,Dv,Ds,Dk進行數據轉換、預處理、分類、關聯、集成、融合等相關處理后得到的衍生數據,通過融合物理實況數據與多時空關聯數據、歷史統計數據、專家知識等信息數據得到信息物理融合數據,從而反映更加全面與準確的信息,并實現信息的共享與增值。

2.5 連接(CN)

CN實現MDT各組成部分的互聯互通。如式(4)所示[8],CN包括PE和DD的連接(CN_PD)、PE和VE的連接(CN_PV)、PE和Ss的連接(CN_PS)、VE和DD的連接(CN_VD)、VE和Ss的連接(CN_VS)、Ss和DD的連接(CN_SD),

(4)CN=(CN_PD,CN_PV,CN_PS,

CN_VD,CN_VS,CN_SD)。

式中:①CN_PD實現PE和DD的交互:可利用各種傳感器、嵌入式系統、數據采集卡等對PE數據進行實時采集,通過MTConnect、OPC-UA、MQTT等協議規范傳輸至DD;相應地,DD中經過處理后的數據或指令可通過OPC-UA、MQTT、CoAP等協議規范傳輸并反饋給PE,實現PE的運行優化。②CN_PV實現PE和VE的交互:CN_PV與CN_PD的實現方法與協議類似,采集的PE實時數據傳輸至VE,用于更新校正各類數字模型;采集的VE仿真分析等數據轉化為控制指令下達至PE執行器,實現對PE的實時控制。③CN_PS實現PE和Ss的交互:同樣地,CN_PS與CN_PD的實現方法及協議類似,采集的PE實時數據傳輸至Ss,實現對Ss的更新與優化;Ss產生的操作指導、專業分析、決策優化等結果以應用軟件或移動端App的形式提供給用戶,通過人工操作實現對PE的調控。④CN_VD實現VE和DD的交互:通過JDBC、ODBC等數據庫接口,一方面將VE產生的仿真及相關數據實時存儲到DD中,另一方面實時讀取DD的融合數據、關聯數據、生命周期數據等驅動動態仿真。⑤CN_VS實現VE和Ss的交互:可通過Socket、RPC、MQSeries等軟件接口實現VE與Ss的雙向通訊,完成直接的指令傳遞、數據收發、消息同步等。⑥CN_SD實現Ss和DD的交互:與CN_VD類似,通過JDBC、ODBC等數據庫接口,一方面將Ss的數據實時存儲到DD,另一方面實時讀取DD中的歷史數據、規則數據、常用算法及模型等支持Ss的運行與優化。

審核編輯:湯梓紅

-

互聯網

+關注

關注

54文章

11107瀏覽量

103019 -

模型

+關注

關注

1文章

3174瀏覽量

48716 -

數字孿生

+關注

關注

4文章

1281瀏覽量

12207

發布評論請先 登錄

相關推薦

數字孿生五維模型及十大領域應用

數字孿生五維模型及十大領域應用

評論