汽車電動化趨勢正在不斷加快。過去兩年,受疫情和芯片短缺影響,全球汽車市場整體表現不佳,但新能源車卻一枝獨秀,延續這幾年的強勁增長勢頭,2021年實現銷量翻倍,就連原來對于純電動汽車方向有些猶豫的德國與日本傳統汽車大廠也紛紛推出自家純電動產品,作為主力新品進行推廣,電動汽車發展前景一片光明。不過,充電慢與里程焦慮問題,隨著電動汽車普及率增加而變得越發廣泛。當前,解決充電慢問題主要有兩種方法,一個方法是更換電池,即汽車到換電站去更換已經充好電的電池組,簡稱換電;另一個方法就是用大功率快充來縮短充電時間,希望實現類似“充電五分鐘,續航200公里”的目標。

換電更快捷,但換電需要將電池組設計成可拆卸式,并大量建設換電站,還需要投入資源對更換完的電池做統一管理,這無疑將大幅增加早期的部署成本,因而當前大多數廠商都選擇了大功率快充路線。增大充電功率也有兩個路線,即大電流路線或大電壓路線。

增大電流的優勢是當前電壓架構不用修改,但大電流會產生很高的熱耗散,這樣電池充電時很容易出現過熱情況,所以需要改善汽車散熱設計以匹配大電流模式,而且大電流模式要求相關的元器件、連接器和線束有較高的承載電流能力,連接器與線束的承載電流能力與其直徑成正比,大電流無疑要求更粗的導線,因而會帶來更高成本。特斯拉的超級快充方案就采用大電流方案,電壓為400V,最大充電電流600A,可實現250kW充電功率,如此高的充電電流值,在相關模塊熱管理技術上有很大挑戰。

大電壓模式則是另一種選擇,例如將400V充電電壓更換為800V,用一半電流值即可實現與400V相同的充電功率,可以降低對元器件、連接器和線束承載電流能力的要求,簡化散熱設計難度,以降低成本并延長使用壽命。但是采用800V充電架構,需要重新設計包括電池包、電驅動、車載充電機等在內的整個供電架構,而且核心元器件要具備在800V直流電壓下正常工作的能力。

碳化硅功率管取代IGBT

現在主流400V架構中,電驅動的功率管主要采用IGBT器件,但IGBT耐壓值通常不高于650V,基本不能用于800V架構。即便采用超級結工藝的高耐壓IGBT,工作電壓也不超過900V,而且成本高不說,其體積也要比普通IGBT大很多,這無疑為車內空間布置及散熱設計帶來困難。

這時候,碳化硅(SiC)功率管的優勢就體現出來了,碳化硅屬于寬禁帶器件,其擊穿場強是硅材料器件的十倍,因而可以用更小的尺寸實現更高的耐壓,當前碳化硅功率管可支持1700V的MOSFET阻斷電壓,非常適合高壓應用。而且碳化硅器件導通電阻低,關斷時漏電流小,可顯著提升電源模組效率;碳化硅器件導熱率是硅基器件的三倍,能夠承受更高的工作溫度,從而降低了散熱要求;而碳化硅器件反向恢復電流極低,可以在相對應硅基器件3至5倍的工作頻率進行開關動作,從而降低了對電容和磁性元件的性能要求,可以用重量更輕、成本更低的電容和電感來實現相應模塊,這對電動汽車減輕重量、延長續航時間很有意義。

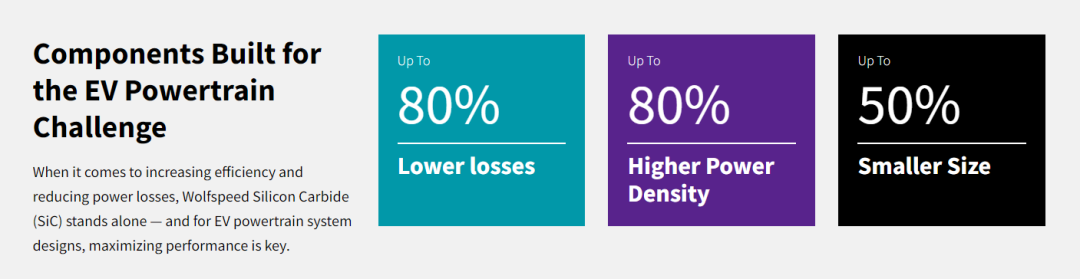

根據Wolfspeed的數據,在電動汽車動力總成中,將硅器件替換為碳化硅,最大可提升80%的功率密度、降低80%功率損耗,而且尺寸可減至原來的一半。

圖1:碳化硅器件極大提升電動汽車高壓動力總成性能

(圖源:Wolfspeed官網)

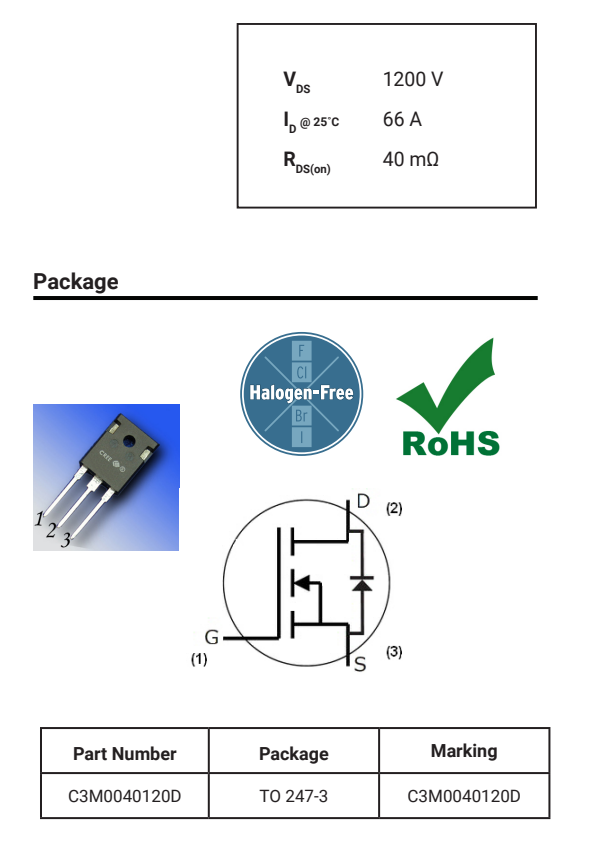

例如,貿澤電子官網在售的C3M0040120D,就是一款非常適合800V充電架構的SiC MOSFET,該器件采用Wolfspeed第三代平面MOSFET技術,提高了Cgs/Cgd比,硬開關性能更高。C3M0040120D阻斷電壓高達1,200V,而導通電阻僅為40毫歐,最大工作電流可達66A,開關損耗小,能效高,對散熱要求低,采用小型TO-247-3封裝,非常適合電動汽車電機驅動、太陽能逆變器與高壓DC-DC電源等高壓應用。

圖2:Wolfspeed C3M0040120D

(圖源:Wolfspeed產品手冊)

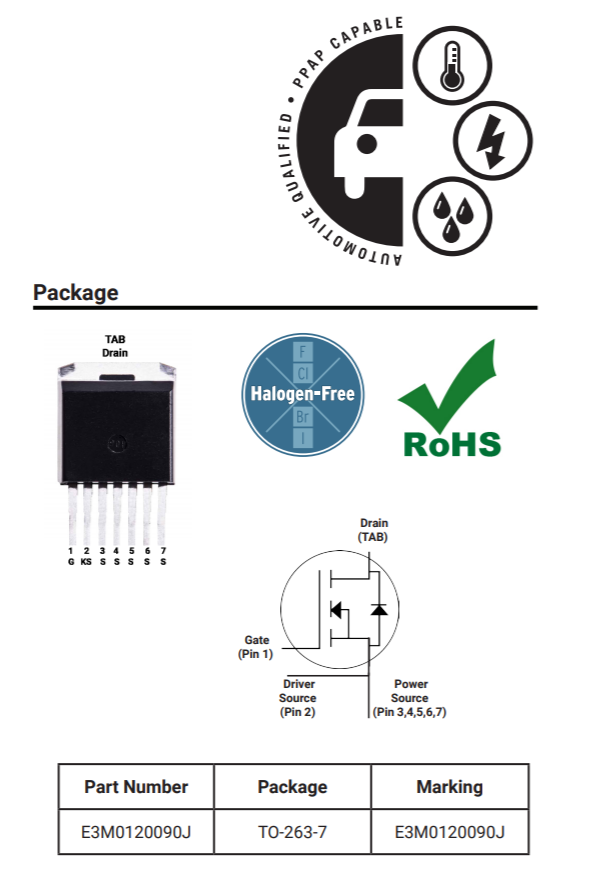

另一款Wolfspeed的E3M0120090J同樣可以在貿澤電子官網買到。E3M0120090J也采用第三代碳化硅MOSFET技術,寄生參數低,開關速度快,源漏極擊穿電壓Vds達到900V,采用TO-263-7封裝。該產品通過了AEC-Q 101與PPAP認證,適合電動汽車充電、UPS、太陽能逆變器等應用。

圖3:Wolfspeed E3M0120090J

(圖源:Wolfspeed產品數據手冊)

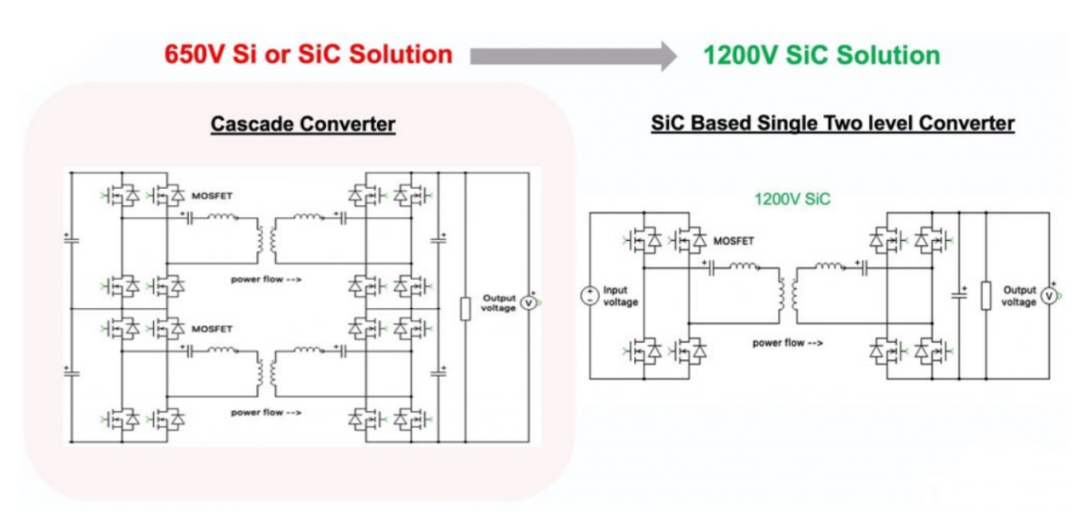

通過將硅基IGBT替換成碳化硅器件,不僅可以改善器件的整體性能,降低散熱設計難度,而且可以降低整車的成本。雖然碳化硅功率器件比IGBT這類的硅功率器件價格貴,但由于其損耗低,重量輕,可以有效增加整車續航能力,從而降低整車成本。圖4中的直流電源轉換器,采用650V硅器件來實現,需要的器件數量更多,還要有復雜的均流控制電路,同時導通損耗也比較高。采用Wolfspeed碳化硅功率管,電路簡單,而且開關頻率高,從而可以使用更小型、更輕量的磁性元件。

圖4:碳化硅器件在DC-DC電源轉換器中的優勢

(圖源:Wolfspeed官網)

Wolfspeed估算,將IGBT器件更換為碳化硅器件,成本將增加75至150美元,但這批器件更換完以后,由于損耗低、電路簡潔、重量輕,即使在400V架構下都可以增加6%-10%的續航時間,從而節省600至1,000美元的電池成本,這就給廠商留下了降低成本(減少525至850美元電池容量)或者增加續航體驗的選擇。在800V架構中,碳化硅技術的優勢無疑將更加明顯。

薄膜電容器用途大

如前所述,高壓架構將影響到相應電路中的所有核心器件,包括電容器、電感器等被動器件,這些電容器和電感器主要用于實現各種濾波和保護功能。

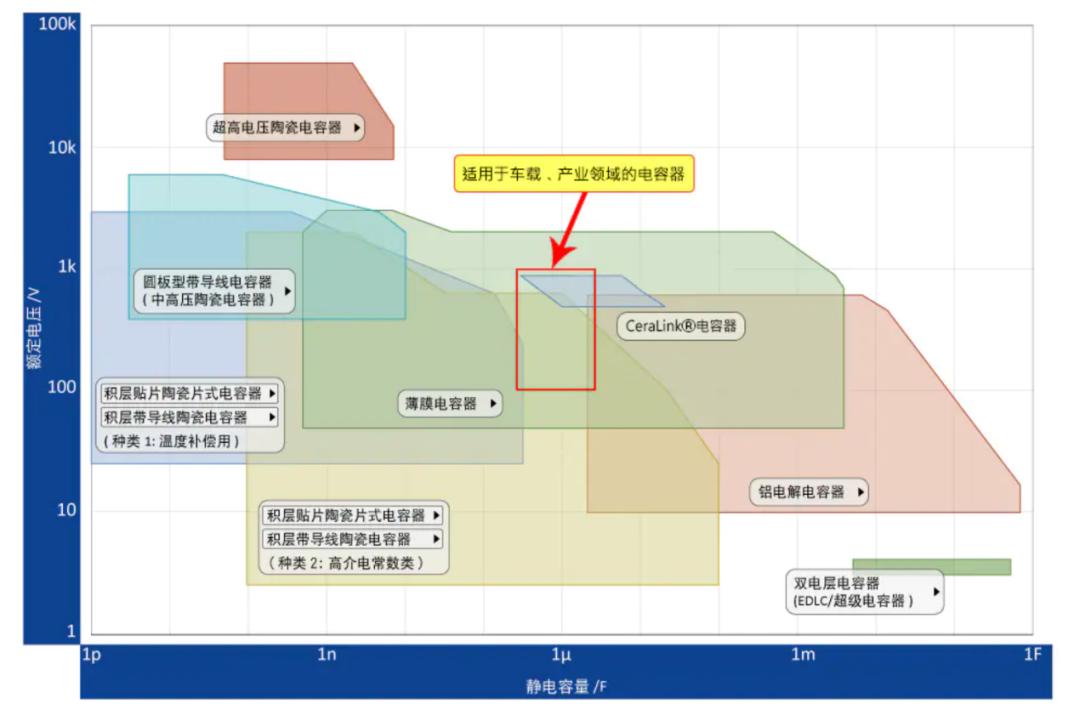

其中,薄膜電容器因為耐高壓、可靠性高、安全性高、無極性等優點,已經廣泛應用在電動汽車的供電架構上,如圖5所示,在電動汽車大功率充電系統中,從輸入濾波、交直流變換、直流鏈接(DC-Link)、直流電壓變換到輸出濾波,都會用到薄膜電容器。

薄膜電容器采用無感式卷繞,電流路徑短,等效電感ESL和等效電阻ESR都比較小,能承受較大的電流而不發熱。而且薄膜電容器具有自愈特性,即如果電容器中的薄弱點被瞬時高壓擊穿,通過自愈能力,薄膜電容器可以恢復正常功能。從薄膜電容器加工工藝來看,蒸鍍在塑料薄膜上的金屬涂層厚度只有20至50納米。如果某處較薄弱,則在瞬時過高電壓通過時可能會發生介質擊穿,而由此產生的高溫將使絕緣介質變成高壓等離子氣體釋放出去,并與擊穿點附近的金屬鍍層一起蒸發掉。高壓等離子氣體快速膨脹后會在幾個微秒之內冷卻下來,從而在電壓發生大幅下降前終止放電現象,先前薄弱點附近的絕緣性得以恢復,從而實現自愈功能。該特性讓薄膜電容器特別適合汽車與工業、電力等安全性要求高的場景。800V架構中,對電容器的耐溫、耐壓、可靠性與穩定性提出更高要求,預計薄膜電容器用量和單價都將有一定程度的提升。

圖5:TDK電容器產品概覽

(圖源:TDK官網)

貿澤電子在售的來自制造商EPCOS /TDK的B2563x MKP薄膜電容器就非常適合DC-Link環節,B2563x MKP薄膜電容器的預期使用壽命為100,000小時,額定電容范圍為50μF至400μF。該系列支持的直流電壓范圍為500V至1,200V,用戶可以根據具體應用選擇相應耐壓值的電容,例如B25631B1956K200支持電壓范圍達到1,200V。

圖6:EPCOS / TDK B2563x MKP薄膜電容器

(圖源:貿澤電子)

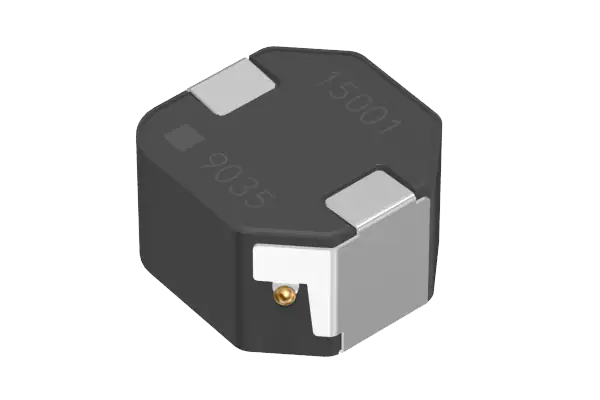

800V系統中,大功率應用越來越多,對電感器的額定工作電流提出了更高要求。貿澤電子在售的TDK生產的HPL505032F1汽車電源電路用電感器,就是一款適合大功率應用的電感器。HPL505032F1采用高飽和磁通材料制造的低電阻框架,通過高磁導率和低損耗鐵氧體,實現高功率效率,該電感器的額定電流提升至前代產品的1.5倍,可適應高達40A至50A電流,專有結構設計產生的磁通消除效應有助于控制噪聲,而集成外部與內部電極的框架可降低開路和短路風險,確保高可靠性。HPL505032F1通過了AECQ-200認證,非常適合為ADAS中的攝像頭模塊供電。

圖7:TDK HPL505032F1汽車電源電路用電感器

(圖源:貿澤電子)

作為電感產品的領導廠商,TDK提供多種車規電感器供用戶選擇,貿澤電子官網在售的BCL電源電路用電感器是一款繞線式功率電感器,線圈采用磁性材料完全密封,可最大限度地減少磁漏。該電感器采用TDK專有的材料技術和結構設計,使用金屬磁性材料作為核心材料,與使用具有相似屬性的傳統鐵氧體材料產品相比,尺寸縮小了約35%,以小尺寸實現了高電感,現有型號最大電感值達到47uH,今年即將上市的新型號電感最大到101uH。BCL系列繞組電線與外部電極之間的連接結構設計降低了開路風險,保證了高可靠性,工作溫度范圍為-55到+155℃,BCL系列額定電壓為40V,適合ADAS和各種ECU應用中的低壓電源供電電路。

圖8:TDK BCL電源電路用電感器

(圖源:貿澤電子)

貿澤電子官網可訂購的TDK SPM-VT-D汽車電感器是另一個使用金屬磁性材料制作的金屬復合型繞線電感器系列,因此也具備小型化和低直流電阻(Rdc)特點,SPM-VT-D汽車用電感器同樣符合AEC-Q200標準,適用于發動機控制模塊、LED、ADAS、BCM等車載模塊的電源電路應用。

圖9:TDK SPM-VT-D汽車用電感器

(圖源:貿澤電子)

線束、隔離器和接觸器

采用高壓架構的一個主要原因是大電流模式已經接近車載線束電流承載能力上限(500至600A),采用高壓架構可以降低線束載流要求,但仍需注意線束絕緣層是否滿足高壓要求。電動汽車一般有兩個電壓等級:A級電壓最大不超過60V(直流)或30V(交流RMS值),B級電壓范圍是60V至1,500V(直流)或30V至1,000V(交流RMS值),因而通常高壓線束都在B級電壓范圍,但有的高壓線束絕緣性能只支持到600V,符合400V電壓系統要求,但如果用在800V系統中,顯然需要選擇更高耐壓的線束。同理,連接器和隔離器也要注意耐壓要求的變化。

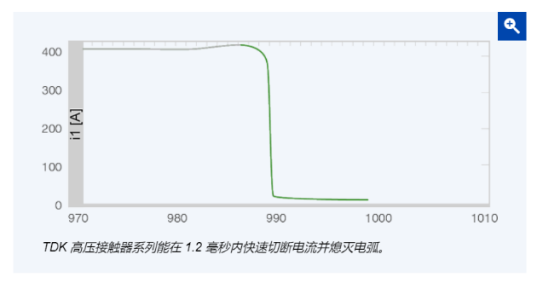

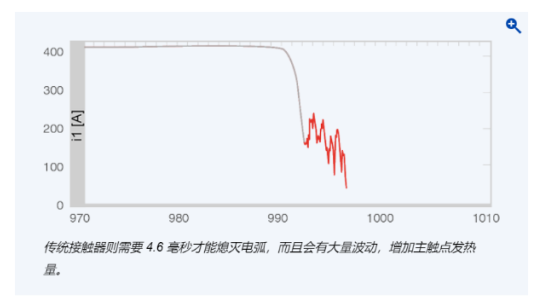

接觸器也是值得關注的產品。電動汽車在很多地方都需要快速可靠地切換高壓大電流的直流電路。高壓大電流直流電路切換會產生電弧,電弧會導致接觸器切斷能力以及電氣壽命的下降,因而需要能快速切斷電流的高壓接觸器有很好的滅弧能力,從而確保應用的可靠性。

圖10:TDK高壓接觸器切換電路性能好、更安全

(圖源:TDK官網)

貿澤電子官網在售的EPCOS / TDK HVC系列高壓接觸器符合電動汽車高壓直流開關應用要求,該款接觸器采用陶瓷密封設計,在惡劣環境中具有出色的可靠性,并具有高速消弧功能,最高支持500A的連續工作電流,該系列產品可用于電動汽車中各種需要快速和可靠開關操作的應用。其中新出的HVC43系列中的B88269X3340C011支持電壓高達1,000V,額定電流達250A,采用無極性設計,尺寸小、重量輕,設計用于快速關斷車輛、充電站或儲能系統中鋰離子電池的大直流電流,非常適合電動汽車800V架構。

圖11:EPCOS / TDK B88269X3340C011產品外形圖

(圖源:貿澤電子)

總結

繼保時捷推出首款800V架構電動汽車量產車型Taycan以來,包括比亞迪、小鵬、蔚來、理想、長城、北汽、廣汽等多家廠商宣布了其800V架構計劃,這些廠商的800V架構產品計劃在2022年或2023年上市,800V架構的普及,必將改變包括電池組、功率管、電容器、電感器、接觸器、隔離器和線束在內的大部分汽車供電架構元器件技術的發展走向,Wolfspeed與TDK等做好技術積累的廠商,在這一個技術變革中,無疑占到了先機。

審核編輯 :李倩

-

電動汽車

+關注

關注

155文章

11940瀏覽量

230460 -

IGBT

+關注

關注

1265文章

3761瀏覽量

248297 -

產業鏈

+關注

關注

3文章

1350瀏覽量

25658

原文標題:800V系統將重構電動汽車產業鏈,這些技術和產品最受益

文章出處:【微信號:貿澤電子,微信公眾號:貿澤電子】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

碳化硅功率器件的工作原理和應用

碳化硅功率器件的優勢和應用領域

碳化硅壓敏電阻 - 氧化鋅 MOV

碳化硅功率器件的特點和應用

碳化硅器件領域,中外的現況如何?

碳化硅功率管取代IGBT

碳化硅功率管取代IGBT

評論