石墨烯制備方法概述

目前制備石墨烯的方法包括:機械剝離法、SiC外延生長法、氧化還原石墨法、化學氣相沉積法(CVD)、超臨界流體剝離等。

據了解,這些制備方法都有其優缺點:

機械剝離法能得到晶體結構完整的少數層或多層石墨烯,但是其生產效率不高,不能大規模的應用。

氧化還原法是先將石墨氧化成氧化石墨分散在水性介質中,然后再還原得到石墨烯;該法可用于工業化大規模生產石墨烯,但是石墨烯的結構受到較大的破壞,石墨烯缺陷多。

SiC外延生長法可得到尺寸較大的單層或多層石墨烯,但是其生產裝置要求高、成本高,且石墨烯的缺陷不可控、厚度不均勻。

CVD法可實現大面積的制備石墨烯,但是成本較高、工藝復雜。

相比之下,超臨界流體剝離制備石墨烯的方法可得到高質量的單層或少數層石墨烯,同時有操作過程簡單、制備工藝綠色、污染小、能耗小、成本低等特點,受到部分研究者們的青睞。

超臨界流體的特點

超臨界流體(supercritical fluid,SCF)是指溫度及壓力均處于臨界點以上的流體。在超臨界流體中液體與氣體的分界消失,超臨界流體的物理性質兼具液體性質與氣體性質,其密度要比氣體大2個數量級,接近液體的密度;黏度比液體小,但擴散速度比液體快約2個數量級,有較好的流動性和傳質性能;其介電常數隨壓力而急劇變化。同時,超臨界流體也具有區別于氣體和液體的特點:在臨界點附近,流體的密度對溫度和壓力十分敏感,尤其是壓力,微小的變化就能使流體的密度發生巨大的改變,從而導致流體的多項性質,如黏度、介電常數、擴散系數和溶解能力產生巨大改變。因此,通過調節壓力和溫度可以控制超臨界流體的物理化學性質。

超臨界流體剝離石墨的原理

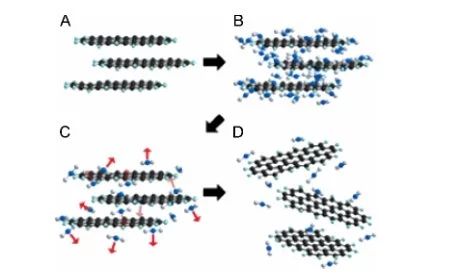

超臨界流體(SCF)剝離石墨的原理以SCCO2(臨界溫度TC=31.1℃,臨界壓力PC=7.38MPa)為例介紹,如圖1所示。

圖1 SCCO2剝離石墨的原理圖

石墨是片層結構,可以看作是單層的石墨烯通過范德華力一層層堆疊而形成(圖1A),超臨界流體的高分散性和強滲透能力使其易于進入石墨層間,形成插層結構(圖1B);當快速泄壓時,SCCO2發生顯著膨脹,釋放大量能量克服石墨層間作用力(圖1C),得到單層或少層的石墨烯(圖1D)。這種方法操作簡單,條件容易實現,制備過程中未使用強酸強堿,綠色環保。

SCF剝離制備石墨烯的部分研究

在眾多超臨界流體中,超臨界CO2在實際生產和研究過程中使用的最多,這是因為超臨界CO2除了具有高的擴散性和滲透性外,還具有相對較低的臨界值溫度(304.1K)和臨界壓力(7.38MPa),而且其化學性質不活潑、無毒、無臭、無味,成本適中,能夠反復利用。同時由于超臨界CO2對有機分子的溶解能力,其也可以作為一種有效的“夾帶劑”攜帶某些小分子滲入到材料內部,實現層狀材料的插層以及修飾。

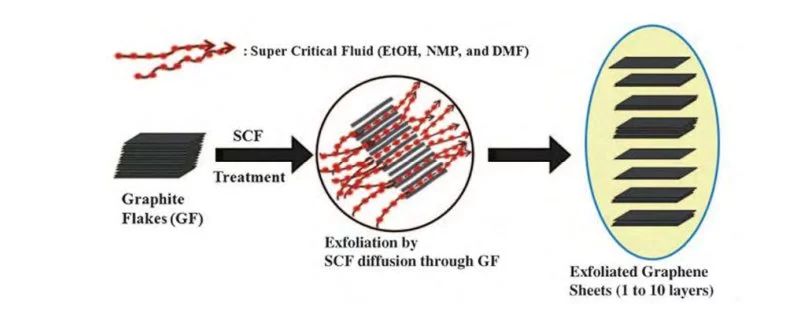

有研究顯示,超臨界流體可以幫助制備石墨烯,Rangappa等人報道了利用超臨界流體(乙醇,NMP,DMF)一步剝離制備石墨烯的方法。首先將石墨經超聲均勻分散到相應的溶劑中,然后將分散液置于高壓反應釜中,快速升溫至超臨界狀態,反應1h后能獲得90%~95%小于8層的石墨烯片,其中單層石墨烯的含量占6%~10%(圖2)。

圖2 超臨界流體剝離石墨制備石墨烯的過程示意圖

Liu等人首先利用超臨界DMF對膨脹石墨進行剝離處理得到了少層石墨烯(few layer graphene,FG),然后對FG再次超臨界DMF處理,經分離后即獲得了單層石墨烯,并研究了超臨界流體條件對剝離效果的影響。

Pu等人報道了利用超臨界CO2氣體插層石墨制備石墨烯的方法,首先將石墨在超臨界CO2中浸潤30min,然后將其在含有十二烷基磺酸鈉(SDS)的水溶液中快速放氣使石墨膨脹剝離,SDS能夠阻止石墨烯片層的重新堆積。該法所得石墨烯產率可達30%~40%,具有操作簡便、成本低的優點,但是制備出的石墨烯片層較多(~10層)。

Jang等人在前期工作的基礎上,進一步利用超臨界乙醇和芘磺酸鈉(1-PSA)剝離石墨,實現了石墨烯的一步法剝離和修飾。芘磺酸鈉不僅能夠阻止石墨烯的重新聚集,還有利于剝離的進行。研究發現隨著芘磺酸鈉用量的增加,石墨的剝離效率明顯提高。當芘磺酸鈉與石墨的碳原子比為1:1時,所得單層或雙層石墨烯的產量可達到60%。

小結

超臨界流體剝離制備石墨烯法實現了對石墨烯層數的可控制備,且工藝簡單、成本低、設備要求不高,在大規模生產石墨烯中具有較好的潛力,這將為工業化的生產石墨烯提供一條新的路徑。

審核編輯 :李倩

-

石墨烯

+關注

關注

54文章

1542瀏覽量

79466 -

流體

+關注

關注

0文章

16瀏覽量

10565

原文標題:石墨烯工業化生產新思路

文章出處:【微信號:深圳市賽姆烯金科技有限公司,微信公眾號:深圳市賽姆烯金科技有限公司】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

石墨烯電容

石墨烯是什么材料有什么功能 石墨烯電池與鉛酸電池哪個好

石墨烯是什么材料 石墨烯電池與鉛酸電池哪個好

石墨烯發熱原理 石墨烯是什么材料有什么功能

石墨烯需在制備與應用領域持續突破

石墨烯的制備方法 石墨烯材料在熱管理領域的應用

石墨烯制備方法概述

石墨烯制備方法概述

評論