回流焊技術在電子制造領域并不陌生,我們電腦內(nèi)使用的各種板卡上的元件都是通過這種工藝焊接到線路板上的,這種設備的內(nèi)部有一個加熱電路,將空氣或氮氣加熱到足夠高的溫度后吹向已經(jīng)貼好元件的線路板,讓元件兩側的焊料融化后與主板粘結。這種工藝的優(yōu)勢是溫度易于控制,焊接過程中還能避免氧化,制造成本也更容易控制。

回流焊技術產(chǎn)生背景:由于電子產(chǎn)品PCB板不斷小型化的需要,出現(xiàn)了片狀元件,傳統(tǒng)的焊接方法已不能適應需要。起先,只在混合集成電路板組裝中采用了回流焊工藝,組裝焊接的元件多數(shù)為片狀電容、片狀電感,貼裝型晶體管及二極管等。隨著SMT整個技術發(fā)展日趨完善,多種貼片元件(SMC)和貼裝器件(SMD)的出現(xiàn),作為貼裝技術一部分的回流焊工藝技術及設備也得到相應的發(fā)展,其應用日趨廣泛,幾乎在所有電子產(chǎn)品領域都已得到應用。

回流焊發(fā)展階段:根據(jù)產(chǎn)品的熱傳遞效率和焊接的可靠性的不斷提升,回流焊大致可分為五個發(fā)展階段

第一代 熱板傳導回流焊設備:熱傳遞效率最慢,5-30 W/m2K(不同材質(zhì)的加熱效率不一樣),有陰影效應。

第二代 紅外熱輻射回流焊設備:熱傳遞效率慢,5-30W/m2K(不同材質(zhì)的紅外輻射效率不一樣),有陰影效應,元器件的顏色對吸熱量有大的影響。

第三代 熱風回流焊設備:熱傳遞效率比較高,10-50 W/m2K,無陰影效應,顏色對吸熱量沒有影響。

第四代 氣相回流焊接系統(tǒng):熱傳遞效率高,200-300 W/m2K,無陰影效應,焊接過程需要上下運動,冷卻效果差。 第五代 真空蒸汽冷凝焊接(真空汽相焊)系統(tǒng):密閉空間的無空洞焊接,熱傳遞效率最高,300 W-500W/m2K。

焊接過程保持靜止無震動。冷卻效果優(yōu)秀,顏色對吸熱量沒有影響。 回流焊根據(jù)技術分類:熱板傳導回流焊:這類回流焊爐依靠傳送帶或推板下的熱源加熱,通過熱傳導的方式加熱基板上的元件,用于采用陶瓷(Al2O3)基板厚膜電路的單面組裝,陶瓷基板上只有貼放在傳送帶上才能得到足夠的熱量,其結構簡單,價格便宜。中國的一些厚膜電路廠在80年代初曾引進過此類設備。 紅外(IR)回流焊爐:此類回流焊爐也多為傳送帶式,但傳送帶僅起支托、傳送基板的作用,其加熱方式主要依紅外線熱源以輻射方式加熱,爐膛內(nèi)的溫度比前一種方式均勻,網(wǎng)孔較大,適于對雙面組裝的基板進行回流焊接加熱。這類回流焊爐可以說是回流焊爐的基本型。在中國使用的很多,價格也比較便宜。

氣相回流焊接:氣相回流焊接又稱氣相焊(VaporPhaseSoldering,VPS),亦名凝熱焊接(condensationsoldering)。加熱碳氟化物(早期用FC-70氟氯烷系溶劑),熔點約215℃,沸騰產(chǎn)生飽和蒸氣,爐子上方與左右都有冷凝管,將蒸氣限制在爐膛內(nèi),遇到溫度低的待焊PCB組件時放出汽化潛熱,使焊錫膏融化后焊接元器件與焊盤。美國最初將其用于厚膜集成電路(IC)的焊接,氣柏潛熱釋放對SMA的物理結構和幾何形狀不敏感,可使組件均勻加熱到焊接溫度,焊接溫度保持一定,無需采用溫控手段來滿足不同溫度焊接的需要,VPS的氣相中是飽和蒸氣,含氧量低,熱轉化率高,但溶劑成本高,且是典型臭氧層損耗物質(zhì),因此應用上受到極大的限制,國際社會現(xiàn)今基本不再使用這種有損環(huán)境的方法。

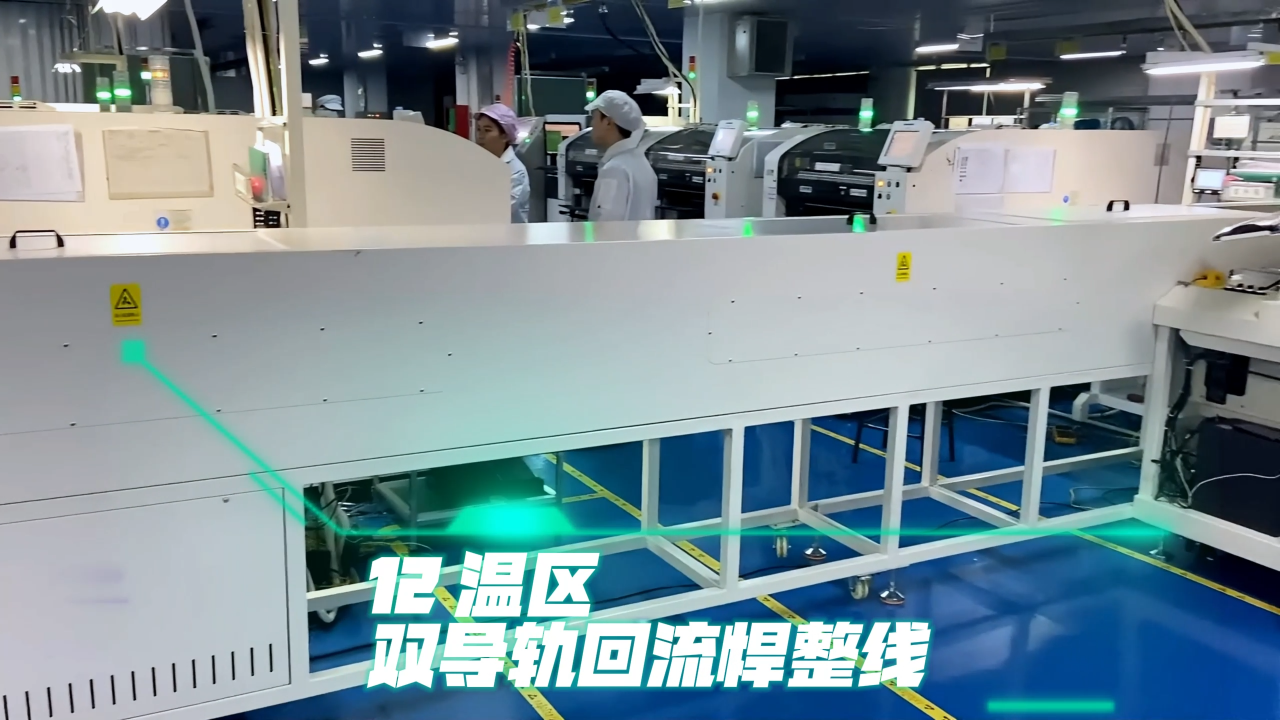

熱風回流焊:熱風式回流焊爐通過熱風的層流運動傳遞熱能,利用加熱器與風扇,使爐內(nèi)空氣不斷升溫并循環(huán),待焊件在爐內(nèi)受到熾熱氣體的加熱,從而實現(xiàn)焊接。熱風式回流焊爐具有加熱均勻、溫度穩(wěn)定的特點,PCB的上、下溫差及沿爐長方向的溫度梯度不容易控制,一般不單獨使用。自20世紀90年代起,隨著SMT應用的不斷擴大與元器件的進一步小型化,設備開發(fā)制造商紛紛改進加熱器的分布、空氣的循環(huán)流向,并增加溫區(qū)至8個、10個,使之能進一步精確控制爐膛各部位的溫度分布,更便于溫度曲線的理想調(diào)節(jié)。全熱風強制對流的回流焊爐經(jīng)過不斷改進與完善,成為了SMT焊接的主流設備。

紅外線+熱風回流焊:20世紀90年代中期,在日本回流焊有向紅外線+熱風加熱方式轉移的趨勢。

審核編輯 黃昊宇

-

pcb

+關注

關注

4318文章

23022瀏覽量

396424 -

焊接

+關注

關注

38文章

3069瀏覽量

59609 -

回流焊

+關注

關注

14文章

461瀏覽量

16724

發(fā)布評論請先 登錄

相關推薦

SMT錫膏貼片中的回流焊主要作用是什么?

SP-WROOM-02模組可以通過回流焊爐送兩次嗎?

回流焊升溫速度探秘:快與慢之間的藝術平衡

探秘真空回流焊設備的安裝奧秘與廠務秘籍

簡單介紹回流焊技術

簡單介紹回流焊技術

評論