本文主要講解氮化鋁陶瓷基板的金屬化如何通過化學鍍銅方式。近些年來,氮化鋁(AIN)一直是電子行業備受關注的產品,因為它的高導熱性、良好的機械強度、良好的電氣性能和接近硅的熱膨脹系數,使其成為高壓、大功率器件中陶瓷基板材料的絕佳候選者。

研究了通過化學鍍銅對氮化鋁陶瓷基板,進行金屬化的未拋光和機械拋光基板。電鍍前使用4%的NaOH水溶液作為化學蝕刻劑,以形成機械聯鎖的位置。對于未拋光的基材平均表面粗糙度為0.2μm的樣品的附著力,從1.3kg/mm增加到平均表面粗糙度為0.82pm樣品的2.3kg/mm。機械聯鎖被認為是銅未拋光AIN系統粘附的主要原因,Cu相對于機械拋光的氮化鋁陶瓷基板的粘合強度增加到大于7.6kg/mm的值。這使得化學鍍銅成為AIN金屬化的良好候選者。然而,導致機械拋光表殼粘附強度增加的機制需要進一步研究。

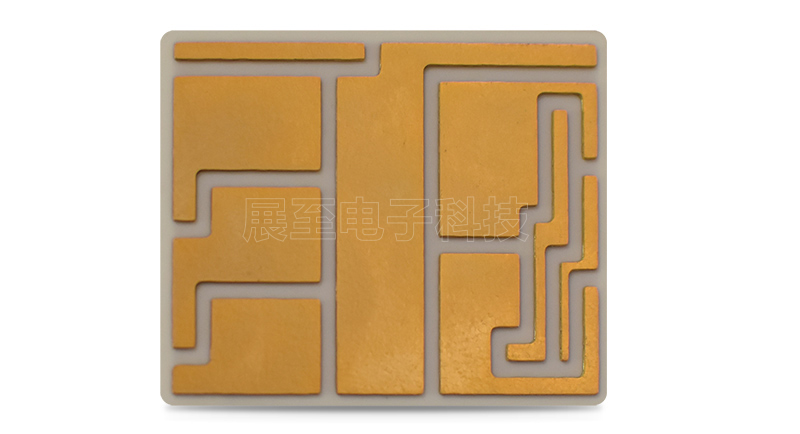

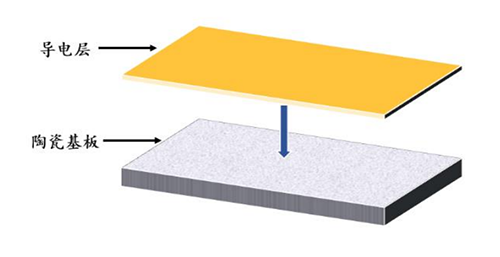

表面金屬化對于將電子電路應用于陶瓷基板是必要的。一種這樣的應用是具有多個金屬層的薄膜金屬化,例如Tipd-Au。另一種是印刷厚膜難于熔金屬鉬錳(Mo-Mn)或鎢(W)。兼容厚膜材料系統的有限,可用性已將基于AIN混合電路的生產限制在小批量應用中。 幾種厚膜配方已成功涂覆在氮化鋁上,具有合理的附著力,例如Ag/Pd漿料、銅漿料b和用于多層氮化鋁陶瓷基板基板的鎢漿料。在金屬化材料系統中,銅具有其優異的導電性、高抗焊料浸出性和顯著的成本節約潛力,作為導體材料獲得了廣泛的認可。

通過化學鍍銅對氮化鋁表面進行金屬化,這種方法已被廣泛用于塑料的金屬化。通過化學鍍對陶瓷基板表面進行金屬化,具有足夠的附著力,由于難以蝕刻陶瓷表面,因此比塑料更難。化學方法具有優點,比如產能力和成本效益,在氮化鋁陶瓷基板上進行化學鍍銅的應用將使它們更加使用和可行。

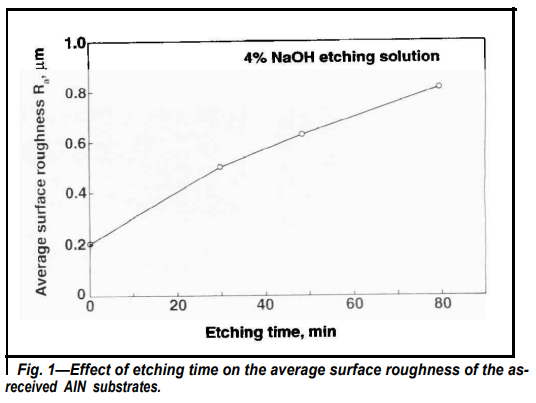

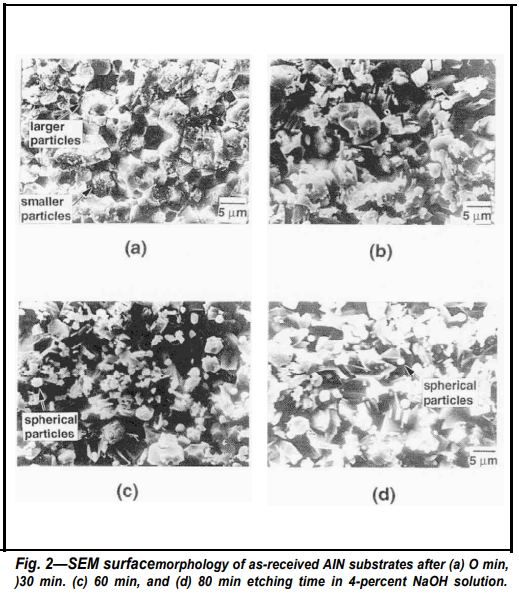

如圖1所示蝕刻時間對氮化鋁陶瓷基板表面粗糙度的典型影響,在4%的 NaOH溶液中蝕刻80分鐘后,平均表面粗糙度Ra從原始基板的0.2μm增加到0.8μm。蝕刻不同時間的襯底的SEM表面形貌如圖2所示,如圖2a所示,在原樣襯底的表面上存在明顯的空腔,并且還觀察到各種尺寸的AIN顆粒。隨著蝕刻的進行,小的AIN顆粒被選擇性地蝕刻掉,并且對于蝕刻時間較長的樣品,空腔變得更深更寬。對于蝕刻超過60分鐘的樣品,可以獲得AIN的長柱狀結構。似乎在柱的頂部存在一個球形顆粒,如圖1和2所示2 C和d。

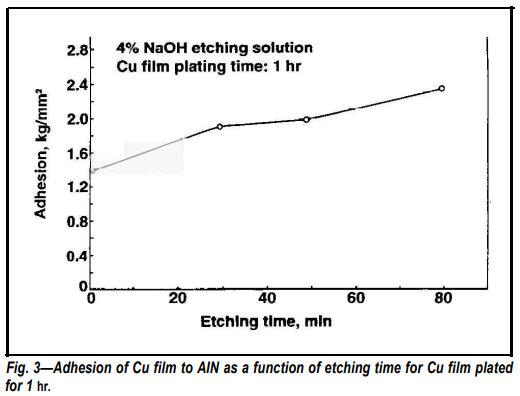

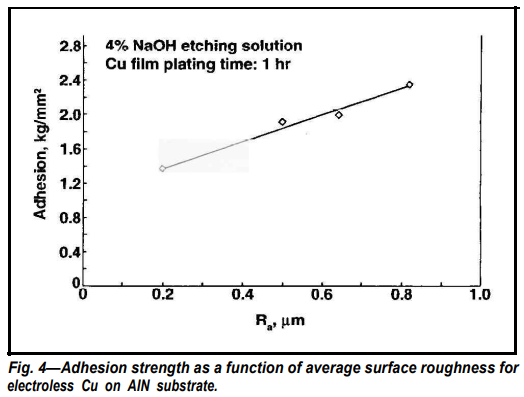

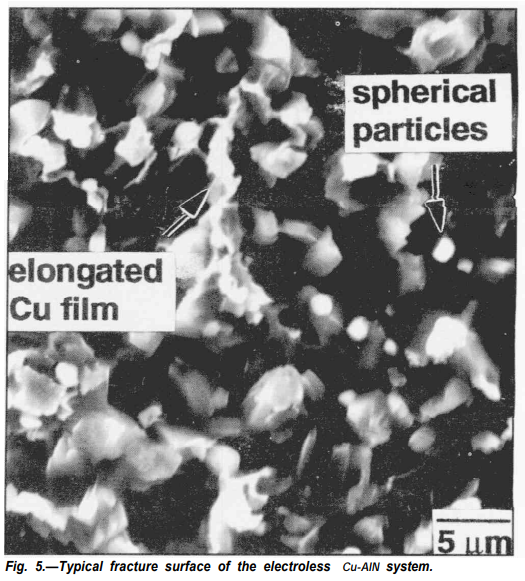

如圖3所示給出了作為蝕刻時間函數的Cu膜對氮化鋁的附著力,有兩種可能的附著力機制。一是化學鍵的形成,二是薄膜與底層基材之間的機械聯鎖。化學鍍銅液溫度約為25℃,對于化學鍵合來說太低了。因此,普遍認為機械聯鎖是影響化學鍍膜相對于氮化鋁的粘合強度的主要因素。如圖4所示粘附強度和平均表面粗糙度之間的密切相關性,基材表面越粗糙,可用的機械聯鎖位置就越多。因此,正如預期的那樣,附著力隨著表面粗糙度Ra的增加而增加。如圖5所示附著力測試后化學鍍Cu-AIN試樣的斷裂表面。斷裂發生在Cu-AIN界面的AIN側,表面殘留有一些細長的Cu膜,圖5還顯示了電鍍前AIN柱頂部的球形顆粒。需要進一步調查以確定這些顆粒的化學性質。

一般情況下,貼裝電路器件的粘合強度應大于2kg/mm,當基材表面粗糙度大于0.65pm時,可獲得足夠的粘合強度如圖4所示。

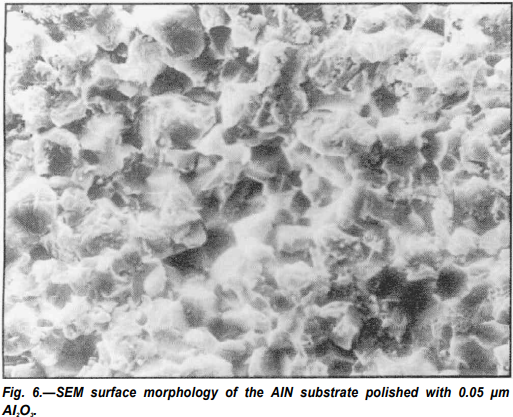

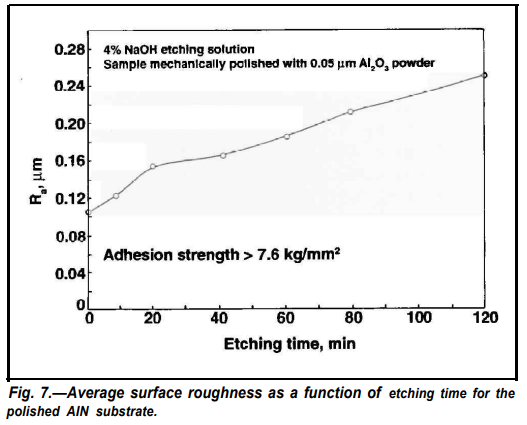

即使在室溫下,氮化鋁也會與氧化環境發生反應。單晶氮化鋁在室溫下暴露在空氣中一天會形成0.5到1厚的AI2O3氧化層。AI2O3陶瓷通常很難蝕刻,為了消除AI2O3在基板表面形成的可能影響,一些AIN基板在蝕刻前用0.05μm AI2O3粉末拋光。平均表面粗糙度為-0.10μm的拋光基板比收到的基板光滑得多,如圖1和圖2所示。分別如圖6和2a所示。圖7顯示了拋光氮化鋁陶瓷基板的平均表面粗糙度與蝕刻時間的函數關系,在比較圖。從圖1和圖7可以看出,經過不同蝕刻時間后,經過拋光的氮化鋁表面比收到樣品的表面要光滑得多。

化學鍍銅在拋光的氮化鋁陶瓷基板上獲得了非常高的粘附強度,附著力大于附著力測試中使用的環氧樹脂的強度(即7.6kg/mm)。對于拋光的基板,斷裂發生在環氧樹脂而不是Cu-AIN界面,因此無法獲得真實附著力和表面粗糙度之間的相關性。蝕刻拋光可能會去除AI2O3層,并為后續蝕刻和電鍍提供新的、均勻的表面。然而,該機制有待進一步調查,盡管如此,在這一點上可以得出結論,蝕刻前的拋光將Cu相對于氮化鋁的粘合強度提高到大于7.6kg/mm的值,這使得無電沉積銅成為氮化鋁陶瓷基板金屬化的良好候選者。

審核編輯:湯梓紅

-

蝕刻

+關注

關注

9文章

413瀏覽量

15348 -

陶瓷基板

+關注

關注

5文章

207瀏覽量

11405

發布評論請先 登錄

相關推薦

在IGBT模塊中氮化鋁陶瓷基板的應用如何?

斯利通助力氮化鋁陶瓷基板生產行業健康發展

什么是陶瓷金屬化?斯利通來告訴你!

先進陶瓷材料應用——氧化鋁陶瓷基板

氮化鋁陶瓷基板助力人工智能,服務美好生活

PCB孔在化學鍍銅中無青銅是什么原因

化學鍍銅的目的及工藝流程介紹

了解金屬化陶瓷基板無銀AMB銅技術粘合的高度可靠性

金屬化陶瓷基板,究竟有什么優點和制備方法?

氮化鋁陶瓷基板的金屬化工藝介紹

一文了解DPC陶瓷基板工藝流程

了解氮化鋁陶瓷基板的金屬化是否通過化學鍍銅方式

了解氮化鋁陶瓷基板的金屬化是否通過化學鍍銅方式

評論