氮化硅濕法蝕刻中熱磷酸的蝕刻率

內(nèi)容1:氮化硅濕法蝕刻中熱磷酸的蝕刻率

在半導體濕法蝕刻中, 熱磷酸廣泛地用于對氮化硅的去除工藝, 實踐中發(fā)現(xiàn)溫下磷酸對氮化硅蝕刻率很難控制。 從熱磷酸在氮化硅濕法蝕刻中的蝕刻原理出發(fā), 我們?nèi)A林科納分析了影響蝕刻率的各個因素, 并通過實驗分析了各個因素對蝕刻率的具體影響。 根據(jù)目前廣泛應用于生產(chǎn)中的技術, 介紹了如何對相關因素進行控制調(diào)節(jié), 為得到穩(wěn)定的熱磷酸蝕刻率提供了方向。

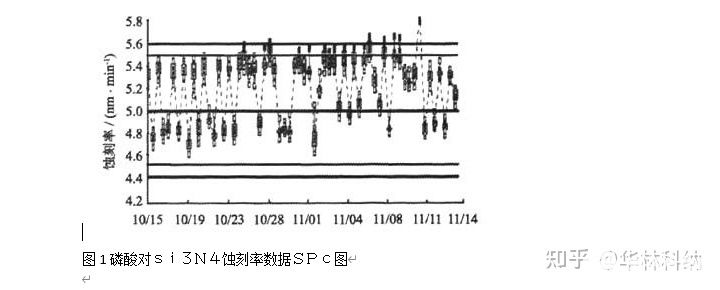

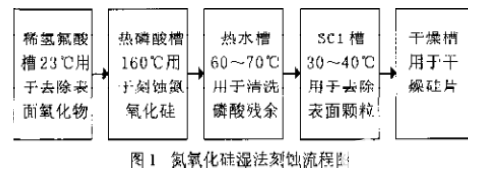

由于熱磷酸對氮化硅(Si3N4)蝕刻具有良好的均勻性和較高的選擇比, 在半導體濕法蝕刻中常用熱磷酸作為Si3N4的蝕刻液…。 而高溫的磷酸受各種因素的影響很不穩(wěn)定, 其對Si, N4的蝕刻率在使用壽命中波動幅度頗大。 據(jù)圖l示例的sPc圖表

收集到的蝕刻率數(shù)據(jù), 可知cPK<0. 5, 蝕刻率不穩(wěn)定, 這給si3N4蝕刻工藝帶來很大的困擾。 制造中一般采用的Si, N4厚度普遍大于100 nm, 而熱磷酸的蝕刻率在5 nⅡ ∥ Inin左右, 蝕刻率很小的波動也會由于累積效應造成很大的蝕刻厚度差異, 因此穩(wěn)定的蝕刻率對于Si3N4濕法蝕刻工藝非常重要。 圖1中的橫坐標單位為日期, 即在一段時間內(nèi)對生產(chǎn)中使用的磷酸蝕刻率進行隨機測量得出的結(jié)果(一天測一次, 得出的數(shù)值統(tǒng)計圖, 也稱統(tǒng)計制程管制圖)。

1. 濕法工藝磷酸對Si3N4蝕刻的反應機理

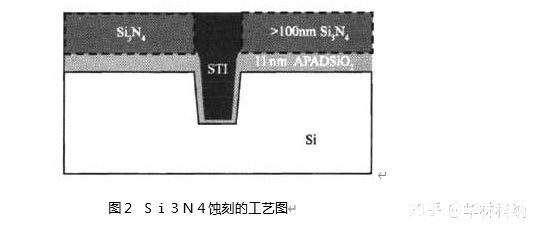

從磷酸對Si3N4蝕刻的工藝圖(如圖2)來看,在srll完成填充Si, N4, 經(jīng)化學機械研磨去除掉隔離區(qū)以外的Si02后, 停留在Si3N4上, 圖2示出其剖

面圖, 磷酸用來蝕刻去除si02上的一層Si3N4, 即圖2中虛線部分所示。 一般工藝中都會預留一定的過蝕刻(over etching)時間以確保完全去除Si3N4,最后停留在氧化硅上。 因此, 磷酸對Si, N4蝕刻率和對氧化硅選擇比就決定著Si, N4能否完全被去除以及si02層剩余的厚度, 這對后續(xù)的si02去除步驟至關重要[2]。 若殘留si3N4, 可能導致si02去除不完全; 若過度蝕刻, 則可能會導致PAD si02去除后影響到srI-I的輪廓。

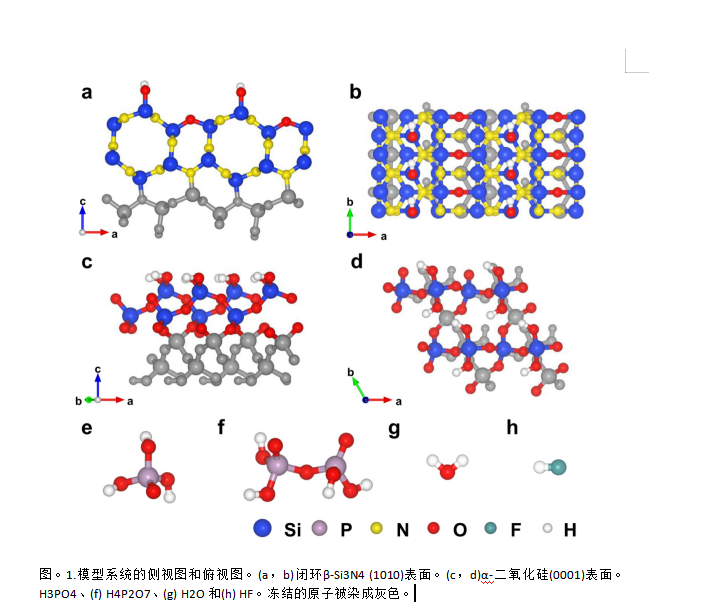

從化學反應方程式來看(式(1)), 在Si3N4蝕刻反應中, 參與反應的物質(zhì)主要是水, 而H, P04只是作為一種催化劑。 這樣就可以清楚地了解, 排除掉si3N4本身的影響, 控制反應速度也就是蝕刻率的關鍵因素即: 水含量(磷酸體積分數(shù)), 反應溫度和晶圓表面磷酸置換的速度。 Si, N4蝕刻反應方程見式(1), 在蝕刻中H3P04作為催化劑。H。 Pn.Si3N4+12H20—二≥3Si02+4NH3千

(1)}11Po-si02+2H20—二一Si(0H)43磷酸對Si3N4蝕刻率影響因素的分析

3. 1磷酸的溫度

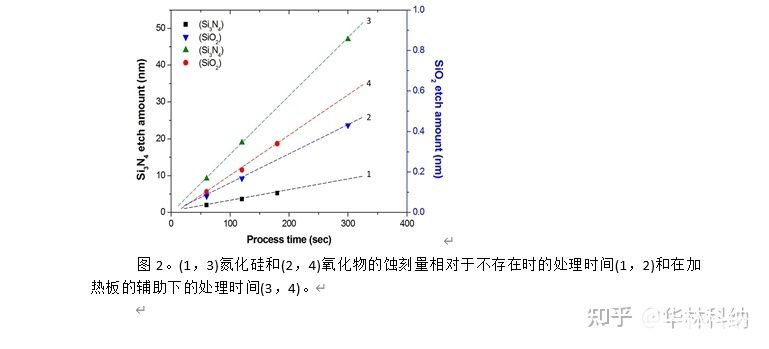

對于磷酸去除Si3N4工藝, 除了對Si3N4的蝕刻速率外, 磷酸對Si3N4: si02的選擇比也是工藝中關注的問題。 為了得出溫度對Si3N。 的蝕刻速率和Si3N4: si02的選擇比數(shù)據(jù), 使用恒定濃度(86%一87%)的磷酸來實驗,

可以得出在濃度恒定的條件下, 隨著溫度的升高磷酸對Si, N4的蝕刻率上升, 同時對

Si3N4: Si02的選擇比也降低。 因此, 對于磷酸而言較高的溫度對于Si3N4的蝕刻率上升, 但會犧牲選擇比, 這給工藝控制帶來難度; 溫度的降低可以獲得很好的選擇比, 同樣它犧牲了si, N4的蝕刻率,就會影響生產(chǎn)效率。 因此對工藝溫度的選擇并維持

溫度的穩(wěn)定是穩(wěn)定蝕刻率的前提[2l。 生產(chǎn)中, 會綜合考慮兩方面, 結(jié)合磷酸的沸點, 各個生產(chǎn)企業(yè)略有不同, 一般采用155—165℃的溫度、 85%一88%體積分數(shù)的磷酸。本文采用160℃的磷酸, 也就是50: l左右的蝕刻選擇比, 在磷酸的體積分數(shù)為86%一87%時, 它對Si3N4的蝕刻率維持在5 nrn/lnin左右。

3. 2磷酸的體積分數(shù)(體積濃度)

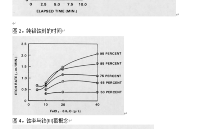

根據(jù)反應方程式, 可知道Si, N4蝕刻反應中參與反應的物質(zhì)主要是水。 換句話說, 磷酸的體積分數(shù)對Si, N4的蝕刻速率是非常重要的。 文中分析在160℃時磷酸體積分數(shù)對si3N4蝕刻率的影響, 另外一個需要考慮的因素: 沸點。 因此結(jié)合磷酸的沸點, 采用體積分數(shù)大于86%的磷酸進行實驗, 通過實驗所得數(shù)據(jù)可以看出, 在恒定的溫度

(160℃)下, 隨著體積分數(shù)的增加蝕刻率呈下降趨勢, 在體積分數(shù)為86%一88%的范圍內(nèi), 蝕刻率的波動幅度接近0. 8 nm。 由圖4可以得出一定磷酸體積分數(shù)對應的蝕刻率, 而且在恒定的溫度下只有維持穩(wěn)定的體積分數(shù)才能得到穩(wěn)定的蝕刻率。

3. 3磷酸循環(huán)時的流量

同所有的濕式工藝類似, 反應液在晶圓表面的流動速度同樣會影響到反應速度。 對于濕式工藝來說, 這就反映在化學品槽的循環(huán)流量上, 這里以ScP global公司的AwP200型濕式清洗機來進行實驗, 在160℃, 86%. 87%體積分數(shù)的磷酸條件下,不同的流量(L/IIlin)對si3N4的蝕刻率影響如表l。 可以看出流量越高蝕刻率也會相應增加, 但是相較于溫度與體積分數(shù)的影響, 它的幅度不大。 不過生產(chǎn)中涉及到化學藥液的過濾效率, 一般要控制循環(huán)流量在一定范圍內(nèi), 一般在15—20 L/lnin。

4 如何控制磷酸以得到穩(wěn)定的蝕刻率

在對影響磷酸蝕刻率主要因素進行分析后, 可以清楚地看出各個方面對蝕刻率的影響及其貢獻的多寡, 在生產(chǎn)中如何去控制這些變數(shù), 對得到穩(wěn)定的蝕刻率變得很關鍵。

4. 1磷酸的溫度與循環(huán)流量

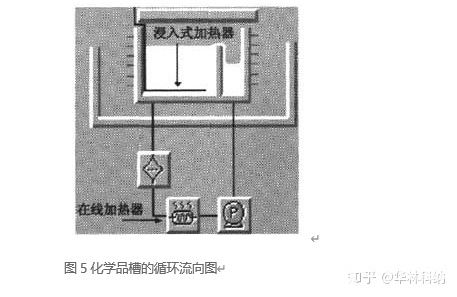

首先, 來了解一下濕式工藝化學品槽的循環(huán)原理, 藥液從外槽通過循環(huán)泵經(jīng)由加熱器和過濾器打人內(nèi)槽, 然后又由內(nèi)槽溢到外槽, 形成一個循環(huán)。 這樣循環(huán)流量就能反映晶圓表面反應液體的流速。 目前, 循環(huán)泵基本都采用氣動式的化學泵(BEu|owS PUMP), 輔以用來穩(wěn)定流量的穩(wěn)流器(DAMPER), 來達到穩(wěn)定的循環(huán)流量。 這樣通過對泵的驅(qū)動氣壓及氣體切換速度(PuMP SPEED)來控制循環(huán)流量, 控制器通過式: 流量(L/Inin)=泵速(8tmke/IIlin)× 泵囊體積(L/g咖ke)來計算出流量。同時, 對于要求加熱到160℃左右的磷酸溫度控制而言, 只要在循環(huán)管路上安裝在線加熱器就可以滿足需求了。 也有的設備廠商為了能更好地控制溫度, 在化學槽的底部安裝浸入式的加熱器。 對于溫度而言, 目前的控制方式足以保證溫度控制在士1℃的精度范圍內(nèi)。對于目前的清洗設備, 溫度與流量的控制已經(jīng)很成熟, 能夠得到穩(wěn)定的流量和溫度。 這對于磷酸穩(wěn)定的蝕刻率是必不可少的前提。

4. 2磷酸的體積分數(shù)

目前的清洗設備已能夠得到穩(wěn)定的流量和溫度, 因此體積分數(shù)調(diào)節(jié)與控制變得很重要。 生產(chǎn)中采用體積分數(shù)85%的磷酸。 設備制造商為了提高設備的可使用時間, 減少換酸的時間, 一般采用預熱的方法, 即在換酸前就先把磷酸加熱到一定的溫度(如100℃)。 然后再把它補進反應槽中, 隨著磷酸溫度的升高, 磷酸中所含的水分會不斷揮發(fā),磷酸的體積分數(shù)也會隨之升高。 在生產(chǎn)中, 控制磷酸的體積分數(shù)為86%~87%, 而且要維持這個值。因此, 我們希望在換酸中, 先讓磷酸中的水自然揮發(fā), 使其濃度達到要求。 然后, 再間斷地向磷酸里補水來平衡揮發(fā)和反應消耗掉的水, 使磷酸維持恒定的體積分數(shù)值, 這樣在穩(wěn)定的流量和溫度下, 就可以很好地控制蝕刻率。

接下來具體敘述如何控制補水來得到穩(wěn)定的體積分數(shù), 來分析一次完整的換酸過程, 見圖6。 在換酸的過程中, 預熱到100 cc的H3P04(見圖6虛線的峰值處)被供應到反應槽內(nèi), 循環(huán)泵和加熱器開始工作, 補充進反應槽內(nèi)磷酸開始升溫(圖6實曲線), 其溫度從100℃開始往上升, 隨著磷酸溫度的升高, H3P04中所含的水分會不斷揮發(fā), 磷酸的體積分數(shù)也會隨之升高, 在達到一定的體積分數(shù)時, 往槽內(nèi)補水以平衡揮發(fā)耗掉的水。 目前有兩種方法補水。(1)根據(jù)經(jīng)驗值去定量補水。 實踐表明, 在磷酸溫度沒有達到150 qc(磷酸脫水溫度)時, 水的揮發(fā)很慢, 在換酸過程中當磷酸達到160℃時, 體積分數(shù)還處在要求值的86%以下。 那么確定一個開始補水的時間點就很重要。 在磷酸溫度沒有達到150℃(磷酸脫水溫度)時, 水的揮發(fā)很慢, 體積分數(shù)變化比較小。 因此, 一般采用升溫過程中的某個溫度(一般設定r>150℃ )作為計時起點, 這樣有一個好處, 可以排除掉在換酸過程中的一些不確定因素, 得到準確的時間點。 然后根據(jù)測量到的目標體積分數(shù)對應時間點設置一個補水延遲時間。當然這個時間是隨著升溫過程中溫度設定不同而變化的。 當延遲時間到達時, 按給定的補水量開始補水(見圖6所示時序, DI補充延遲時間計完后,DI補充開始, 這個時間也就是測得磷酸體積分數(shù)達到要求值的時間點)。 目前廣泛使用的補水參數(shù)設定方式是: 設定一個補水間隔時間和一個此段時間內(nèi)補水量的參數(shù)(如間隔時間l lIlin; DI補充量50 mL, 即補水50 nⅣlIlin)。 這種方式穩(wěn)定度高, 目前應用也最廣。(2)由濃度計去控制補水。 濃度計偵測磷酸體積分數(shù), 當體積分數(shù)C低于設定的值后補入定量的水(如: C>86%, 則補水60 nⅣlIlin; C<86%, 不補水。 這樣有一個好處, 體積分數(shù)控制很準確, 當然也有缺點, 由于要實時測量160℃磷酸的體積分數(shù)并非易事, 存在測量的延遲時間很長。準確度不高等缺點。 因此,濃度計的可靠性和精確度將很關鍵, 一旦濃度計漂移, 蝕刻率也將隨之偏移。當然, 補水量的多少由于受很多因素影響可能有所不同(如排氣、 槽的構(gòu)造、 跑貨的頻度及補水的方式等)。 可能有的還會在產(chǎn)品進入槽時有特別的設定, 如產(chǎn)品進前補水, 目的都是為了使磷酸的蝕刻率維持在一個穩(wěn)定值。在優(yōu)化了這些參數(shù)的設定時, 實驗表明通過這種方式, 磷酸體積分數(shù)能控制在(86. 5± O. 5)%的范圍內(nèi)。

由于熱磷酸對Si3N4蝕刻的優(yōu)點, 在65 nm的最先進制程中, 熱磷酸仍被廣泛地用于前道si, N4去除工藝中。 本文對熱磷酸在前道Si, N4去除工藝中的原理進行深入的介紹, 針對濕法蝕刻中熱磷酸蝕刻率受影響的因素, 分別進行實驗, 對它們的影響進行量化。 詳細地介紹了生產(chǎn)中磷酸體積分數(shù)的控制模式。 根據(jù)溫度、 體積分數(shù)、 流量對于si, N4蝕刻率的作用, 通過對這些參數(shù)的優(yōu)化, 磷酸蝕刻率可以穩(wěn)定地控制在0. 5 nm的波動范圍內(nèi)。

審核編輯:湯梓紅

-

半導體

+關注

關注

334文章

27063瀏覽量

216499 -

工藝

+關注

關注

4文章

580瀏覽量

28758 -

蝕刻

+關注

關注

9文章

413瀏覽量

15348 -

氮化硅

+關注

關注

0文章

71瀏覽量

283

發(fā)布評論請先 登錄

相關推薦

多磷酸蝕刻劑的化學特性

混合鋁蝕刻劑的化學特性分析

硅濕法蝕刻中的表面活性劑

晶圓制造工藝流程完整版

濕法蝕刻工藝

用磷酸揭示氮化硅對二氧化硅的選擇性蝕刻機理

關于氮化鎵的深紫外增強濕法化學蝕刻的研究報告

磷酸中二氧化硅的選擇性濕法蝕刻方法

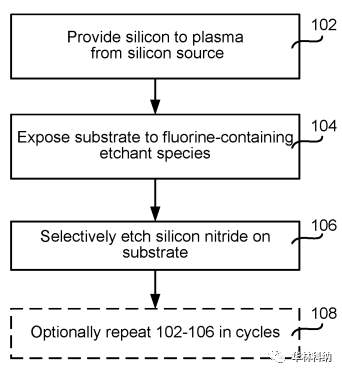

一種在襯底上蝕刻氮化硅的方法

干法蝕刻與濕法蝕刻-差異和應用

氮化硅陶瓷基板生產(chǎn)工藝 氮化鋁和氮化硅的性能差異

濕法蝕刻的發(fā)展

磷酸的腐蝕特性及緩蝕劑 氮化硅濕法蝕刻中熱磷酸的蝕刻率

磷酸的腐蝕特性及緩蝕劑 氮化硅濕法蝕刻中熱磷酸的蝕刻率

評論