在高精密的半導體制造領域,一些重要的流體系統組件質量是成本門檻。例如,在原子層沉積 (ALD) 和原子層蝕刻 (ALE) 工藝中,—隨著工藝節點變得越來越小而日益難以維持—,系統中使用的任何組件均應具有超高的潔凈度。由于生產工藝流體系統中使用的很多氣體可能具有危險性,密封性能同樣是必不可少的。

此類情況似乎表明,半導體領域的閥門、接頭和其他關鍵流體系統組件已經變得有些商品化。既然所有組件都必須提供這些基本特征,那么可以預期其最終使用性能水平能保持相對相同—,是這樣嗎?

不一定。適合 ALD 半導體工藝的超高純閥并非均能產生相同的效果,某些先進特性可能幫助制造商克服一些緊迫的挑戰。下面,我們將研究半導體制造商面臨的三大挑戰,以及合適的 ALD 工藝閥和其他流體系統組件如何幫助您更自信地應對和克服這些挑戰。

#1. 處理不穩定的化學品

如上所述,ALD 和 ALE 生產工藝中常見的許多前驅體氣體通常不穩定且危險。盡管密封性對于閥門性能至關重要,但其他特性同樣是不可或缺的。

例如,為了更有效地管理前驅體并探討使用新的前驅體,您可能需要使工藝閥承受各種不同的壓力和溫度,追求一致的、可重復的氣體狀態流動。這意味著閥門必須在大范圍的系統壓力和高達 200°C 的溫度下可靠的工作。

此外,ALD 閥和 ALE 閥必須在與初始化學品劑量相同的精確參數內執行吹掃工藝。原子層沉積過程由A、B兩個半反應和兩次吹掃工藝,共分四個基元步驟進行:1)前驅體A脈沖吸附反應;2)氮氣吹掃多余的反應物及副產物;3)前驅體B脈沖吸附反應;4)氮氣吹掃多余的反應物及副產物,然后依次循環從而實現薄膜在襯底表面逐層生長。為盡可能保持生產效率,這需要快速且一致地進行。

閥門必須在大范圍的系統壓力和高達 200°C 的溫度下可靠的工作。

使用某些可用的多孔口閥和多閥閥組可以減輕極端溫度波動的影響并更有效地進行吹掃。在這兩種選配件之間的進行選擇時完全取決于您的應用,—閥組通常更適合于必須吹掃更大批量的應用。然而,當您尋求應對新化學品的獨特挑戰時,二者都可能是一種有利的選擇。

多孔口閥

多閥閥組

#2.盡量可能地提高良率

當今的晶圓廠首先專注于一件事:盡可能地提升他們在生產循環中可以產出的良品芯片產量。

盡管速度很重要,但一致性和可重復性更為重要。ALD 和 ALE 工藝通常需要數百萬化學劑量才能完成。專用工藝閥的任務是始終可靠地輸送這些劑量,通常超過數百萬個循環。化學劑量的體積會受到工藝閥流量的影響,但受工藝閥打開的毫秒級時間的影響更大。閥門驅動響應時間的微小變化可能導致輸送到工藝腔體的化學品量發生意外變化。

較短的閥門驅動響應時間可能導致輸送到工藝腔體的化學品量發生意外變化。

在為始終如一的高性能而設計的工藝閥中,需要尋求某些優異指標:

·閥門應在高達 200°C 的工藝溫度下提供優異性能

在某些工藝中,如果閥門可以完全浸入氣控箱中,則有助于精確控制工藝氣體的劑量和吹掃

·為確保符合生產標準,閥門應提供一致的高流量。為保持在嚴格的工藝—公差范圍內,此流量需要嚴格控制且精確,因此閥門的響應時間和驅動速度應盡可能快。

·閥門應在數百萬次的循環中提供相同水平的性能

#3.降低總擁有成本

最后,降低半導體工具的總擁有成本是提高運營效率的重要組成部分。為實現這一目標,應盡可能減少任何潛在的停機時間。

由于使用危險和腐蝕性前驅體氣體以及溫度和壓力的劇烈波動,您的閥門應專為 ALD/ALE 系統而設計和制造。在設計期間,應考量閥門的’結構材料。不銹鋼配方與高性能合金和殘余含量的優化平衡是半導體生產環境的關鍵。在不銹鋼配方中,增加鉻、鎳和鉬的含量將有助于提高材料’強度和耐腐蝕能力。配方中還必須保留一定的殘留成分,包括特定的硫平衡,確保最終用途組件的表面光潔度和可焊接性。為滿足您的應用要求,制造商應能夠平衡這些關鍵性能屬性。

優化的材料選擇有助于延長組件的使用壽命,從而減少維護、維修或更換的停機時間。每一秒的停機都意味著非常大的成本和潛在收入的損失。考慮到閥門在 ALD 和 ALE 工藝中發揮的關鍵作用(及其相對于整個系統的較低成本),投資于性能更高的流體系統組件可以帶來顯著的投資回報。

與合適的供應商合作采購高品質、高度可靠的 ALD 和 ALE 工藝閥同樣很重要。理想情況下,您的供應商應理解原子層工藝及其固有復雜性,并且可以為選擇適合您需求的閥門提供指導。我們的半導體專家在幫助半導體工具制造商和芯片制造商改進生產工藝和設備方面擁有豐富的經驗。如果您有興趣了解有關如何優化工藝的更多信息,您可以隨時與我們的專家交流。

審核編輯 黃昊宇

-

半導體

+關注

關注

334文章

27006瀏覽量

216273 -

閥門

+關注

關注

4文章

466瀏覽量

22069

發布評論請先 登錄

相關推薦

半導體PN結的形成原理和主要特性

周星工程研發ALD新技術,引領半導體工藝革新

Atonarp過程控制質譜儀Aston?半導體工藝解決方案案例

半導體發展的四個時代

半導體發展的四個時代

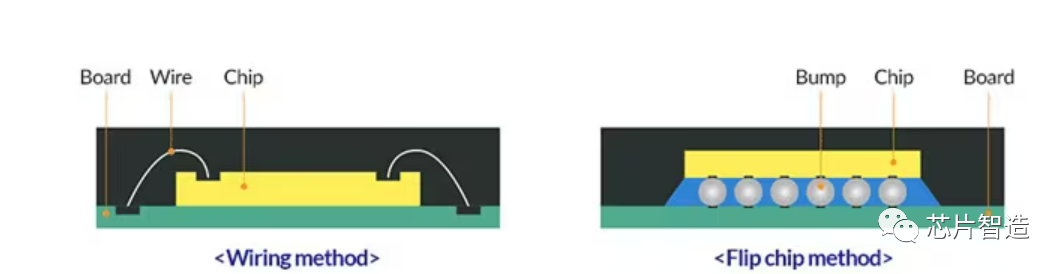

半導體封裝工藝面臨的挑戰

如何解決主要的 ALD 和 ALE 半導體工藝挑戰

如何解決主要的 ALD 和 ALE 半導體工藝挑戰

![[<b class='flag-5'>半導體</b>前端<b class='flag-5'>工藝</b>:第二篇] <b class='flag-5'>半導體</b>制程<b class='flag-5'>工藝</b>概覽與氧化](https://file1.elecfans.com/web2/M00/B1/D7/wKgZomVdeemAEcbqAAInhahz1Ko856.png)

![[<b class='flag-5'>半導體</b>前端<b class='flag-5'>工藝</b>:第三篇] 光刻——<b class='flag-5'>半導體</b>電路的繪制](https://file1.elecfans.com/web2/M00/B1/DB/wKgZomVdgPSAWsXlAAH9_6nQJHk959.png)

評論