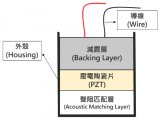

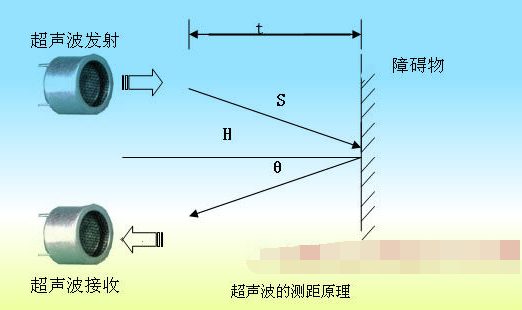

對于超硬、超脆等特殊材料的加工,普通的加工工藝加工效果差,效率低,無法滿足這類材料的加工精度要求。旋轉超聲加工技術,即將超聲加工與工具旋轉組合起來的加工模式,其可用于對這類特殊材料的加工,加工精度高,效率高,逐漸得到了廣泛的應用。在旋轉超聲加工技術中,超聲波換能器是超聲加工中將超聲電能轉化為機械高頻振動的核心執行機構,其工作原理是利用壓電逆效應將頻率電信號轉換為高頻機械振動,通過超聲變幅桿對機械振動進行放大,并將振動傳輸到加工工件。傳統的超聲波換能器制作時,容易受雜質干擾,產品的阻抗與頻率無法滿足設計要求,產品使用的穩定較差。

基于此,有必要提供一種超聲波換能器及其制作方法,該超聲波換能器及其制作方法能夠提高產品的使用穩定性,制作方便。

超聲波換能器的制作方法,包括以下步驟:

1. 對超聲波換能器的各個部件進行表面清潔;

2.將超聲波換能器的蓋板安裝在超聲波換能器的鎖緊螺栓的螺桿上,將超聲波換能器的壓電振子安裝在超聲波換能器的鎖緊螺栓的螺桿上,且所述蓋板位于所述鎖緊螺栓的螺帽與所述壓電振子之間,得到螺栓安裝整體件;

3.將螺栓安裝整體件中的鎖緊螺栓擰緊至超聲波換能器的變幅桿的后端面的螺紋孔中,得到超聲波換能器半成品;

4.將超聲波換能器半成品放入恒溫爐中進行恒溫去應力。

上述超聲波換能器的制作方法,通過對超聲波換能器的各個部件進行表面清潔,能夠防止雜質干擾,保證制作得到的超聲波換能器成品的阻抗與頻率滿足設計要求,提高產品使用的穩定性,通過將超聲波換能器半成品放入恒溫爐中進行恒溫去應力,能夠提高產品的性能穩定性,保證產品使用穩定可靠;此外,通過采用步驟2和3組裝超聲波換能器的各個部件,制作方便。

進一步地,在所述2步驟中,在將超聲波換能器的蓋板安裝在超聲波換能器的鎖緊螺栓的螺桿上的步驟之前,還包括步驟:

5.將超聲波換能器的第一熱縮絕緣管套設在超聲波換能器的鎖緊螺栓的螺桿上,加熱使得第一熱縮絕緣管熱縮固定在所述螺桿上,其中,所述第一熱縮絕緣管的長度與所述壓電振子和所述蓋板的長度之和匹配,所述第一熱縮絕緣管的安裝位置與所述壓電振子和

所述蓋板安裝位置相對應。

6.進一步地,在所述2步驟中,在所述將超聲波換能器的蓋板安裝在超聲波換能器的鎖緊螺栓的螺桿上的步驟之后,所述將超聲波換能器的壓電振子安裝在超聲波換能器的

鎖緊螺栓的螺桿上的步驟之前,還包括步驟:

7.將超聲波換能器的第二熱縮絕緣管套設在超聲波換能器的鎖緊螺栓的螺桿上,加熱使得第二熱縮絕緣管熱縮固定在所述螺桿上,其中,所述第二熱縮絕緣管的長度與所述壓電振子的長度匹配,所述第二熱縮絕緣管的安裝位置與所述壓電振子的安裝位置相對應。

進一步地,在所述1步驟之前,還包括步驟:

8.對所述鎖緊螺栓的螺帽上用于與蓋板接觸的裝配側面進行預加工,研磨所述裝配側面,使得所述裝配側面表面光滑,所述裝配側面與所述螺桿上的螺紋的中軸線垂直。

9.進一步地,在所述3步驟之后,4步驟之前,還包括步驟:

10.將所述超聲波換能器半成品的壓電振子的各電極片短路連接。

進一步地,在所述4步驟之后,還包括步驟:

11.再次擰緊所述鎖緊螺栓進行二次加壓,得到超聲波換能器成品。

進一步地,所述4步驟具體包括:

將超聲波換能器半成品放入恒溫爐內以90℃±5℃老化10h~14h,以70℃±5℃保溫2.5h~3.5h;

12.取出經過處理后的換能器半成品,室溫靜置85d~95d。

進一步地,所述1步驟具體包括:

13.超聲清洗去除超聲波換能器的各個部件上的油污;

14.丙酮清洗超聲波換能器的各個部件的接觸表面。

15.進一步地,所述2步驟和3步驟在無塵車間進行。

本技術方案還提供了一種超聲波換能器,所述的超聲波換能器采用如上所述的超

聲波換能器的制作方法制作得到。

上述超聲波換能器,采用所述的超聲波換能器的制作方法制作得到,具備所述的該超聲波換能器的制作方法的技術效果,產品使用穩定性好,制作方便。

審核編輯 黃昊宇

-

換能器

+關注

關注

8文章

333瀏覽量

29069 -

超聲波換能器

+關注

關注

2文章

46瀏覽量

7416

發布評論請先 登錄

相關推薦

超聲波換能器的制作方法的步驟

超聲波換能器的制作方法的步驟

評論