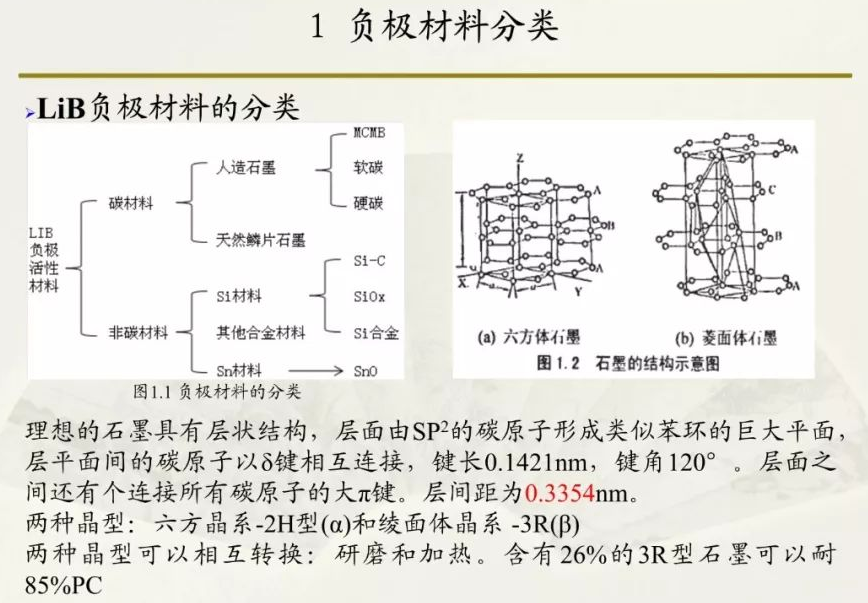

據了解,負極材料是鋰電池四大關鍵材料之一(決定鋰電池能量密度主要因素之一,占鋰電池成本約10%-15%),行業競爭對手主要集中在中日兩國(占到全球95%以上份額),雖然高端產品以日立、三菱等為主,但相關產業已出現由日本向中國轉移趨勢。負極材料主要分為碳負極和非碳負極,碳系負極可分為石墨、硬炭、軟炭負極等,石墨又可分為人造石墨、天然石墨、中間相炭微球;非碳系負極包括鈦酸鋰、錫類合金負極、硅類合金負極等。受技術和成本所限,主流負極材料以天然石墨與人造石墨為主,人造石墨主要用于大容量車用動力電池和倍率電池以及中高端電子產品鋰離子電池,天然石墨主要用于小型鋰離子電池和一般電子產品鋰離子電池。

負極材料主要包括活性物質(石墨、MCMB、CMS)、粘合劑、溶劑、基體等;古馬隆樹脂與橡膠相容性能好,可起到軟化、補強、增粘、分散等作用,一般作為溶劑型增粘劑、增塑劑或軟化劑,由于產量比松香穩定,價格比松香低,廣泛應用于橡膠、輪胎、三角帶、輸送帶、油漆、油墨、防水、膠管等行業,或是用于樹脂改性瀝青;乙烯焦油是乙烯裂解原料在蒸汽裂解過中原料及產品高溫縮合的產物,屬于易燃危險品,是有機化工合成重要原料,有學者曾在網上公開將乙烯焦油提煉成鋰電池包覆專用瀝青的方法——乙烯焦油沉降后加熱到80-120°C,然后進行提純并保持減壓閃蒸,即可得到具備高導電性和高隔熱性能的鋰電池包覆專用瀝青,用于制備鋰電池時可以改變石墨材料外觀結構,改變石墨材料倍率性能,提高石墨材料低溫性能,提高石墨和電解液的兼容性, 降低比表面積等等。

古馬隆樹脂的分類

古馬隆樹脂分為固體和液體兩大類無論固體的還是液體的都有增塑劑、增粘劑(或粘合促進劑、粘著劑)的作用,固體的還可以作為補強劑),液體的有一定的污染性還可以作為再生橡膠的再生劑。所以冰山雪花用的應該是固體的古馬隆樹脂。推薦閱讀:《硅橡膠膠水的特點|硅橡膠膠粘劑行業應用?》

古馬隆樹脂優點

1. 能顯著提高合成橡膠的粘性,降低硫化后的剝離現象;

2.可以溶解硫磺減小噴霜現象的發生,降低加工過程中出現焦燒、存放時的自硫發生的幾率;

3.增塑效果良好,提高壓延、壓出的半成品的表面質量,使得加工工藝變得容易;

4.與重油或高芳烴油并用,可以提高丁苯等橡膠的耐磨性和拉伸強度;

5提高炭黑在膠料里的分散程度;

6.與橡膠的相容性較好;

7.含有酚基,所以可以提高膠料的耐老化性能;

8.軟化點越高起到的補強性越好,壓縮強度、撕裂強度、曲撓性都有所提高;

9.與其他增塑劑并用對膠料的性能優化更有利。

古馬隆樹脂用途

1.古馬隆樹脂可以與各種干性油混合生產油漆,加入各種古馬隆樹脂和顏料混配可制得各種顏色的涂料,用古馬隆生產涂料廣泛應用于車輛、船舶、橋梁的表面涂層上。古馬隆大大改善了漆膜的光澤、硬度、抗水耐堿性,并降低了生產成本;

2.古馬隆樹脂適用于天然合成橡膠的添加劑,古馬隆能改善成型操作,增加產品的硬度和彈性。由于改善橡膠的強度和耐老化性,古馬隆樹脂特別適用于做SBR橡膠的軟化劑,用于生產橡膠管、三角帶傳送帶和輪胎等;

3.古馬隆樹脂具有很好的粘結性,在粘合劑和壓敏膠帶中是一種較好的增粘劑。古馬隆可用于生產膠合板、墻壁紙和皮革用粘合劑改善了粘合劑的抗水性能。因為古馬隆凝固時收縮率小,可應用于鑄造行業;

4.古馬隆樹脂具有耐水性、耐熔耗性和耐干燥性,油墨中加入古馬隆樹脂能起到展色、快干、增亮的效果,提高印刷性能等作用所以可以制作各種印刷油墨;

5.油漆主要使用高軟化點的古馬隆樹脂,油漆加入古馬隆樹脂能夠增加油漆光澤度,提高漆膜附著力、硬度、耐酸、耐堿性。

電池的包覆材料中主要成份是古馬隆樹脂,但起作用的是由各種含碳材料炭化后得到的無定形碳包覆層。

包覆材料為石墨負極升級必備品,賽道可延伸。石墨負極可通過包覆提升倍率性能及循環性能,是石墨負極產品升級的必備材料。我們預計2025年負極包覆材料需求有望超30萬噸,對應市場空間約50億元。此外,油系負極包覆材料的技術路線為可紡瀝青,僅需變更原材料的配比及工藝即可作為瀝青基碳纖維的原材料。瀝青基碳纖維具有彈性模量高、導熱性能好等優點,未來仍有較大增長空間,預計2025年瀝青基碳纖維全球需求1.7萬噸,對應市場空間約50億元。

高軟化點為趨勢,產品有溢價。包覆材料產品具有差異化,主要在于軟化點,軟化點越高負極包覆材料的性能越佳,我們認為未來高溫負極包覆材料占比有望持續提升。高溫包覆材料產品價值更高,以信德新材為例,其2021年高溫產品單噸毛利約8k元/噸,中高溫、中溫、低溫分別為6.6k、6.8k、7.2k元/噸,單位盈利具有差異性。

技術壁壘在于Know-how,龍頭具有較強的先發優勢。我們認為,負極包覆材料的行業屬性偏向精細化工,產品趨向高軟化點。包覆材料在制備流程中涉及眾多參數控制(如溫度、壓強、放反應時間等)且設備需要自行設計,同時下游需求要求供貨的定制化以及產品的穩定性。行業龍頭生產經驗&與客戶共同開發的經驗較為豐富,具有較強的先發優勢。

報告內容

包覆瀝青:石墨負極升級必備材料,下游需求高增

包覆瀝青是一種具有特殊性能的瀝青材料,經炭化后得到無定形碳包覆層,修飾石墨中的孔洞、溝槽、裂紋等缺陷,提高材料的電化學可逆容量和循環性能。

包覆流程:將石墨粉末與包覆劑(瀝青、 樹脂)等混合, 經固化-熱解-炭化,獲得塊狀包覆材料,而后將其粉碎至合適粒度,制得電池負極材料。該包覆層主要起到以下幾方面作用:

(1)能夠防止電解液的共嵌入現象,從而有效降低石墨的不可逆容量;

(2)碳包覆能夠有效防止石墨在充放電過程中的石墨層的剝離、粉化,提高石墨材料的循環穩定性;

(3)對于比表面積較大的石墨,無定形碳能夠填充入孔隙中,從而提石墨材料的振實密度高,并降低其比表面積;

(4)提高鋰離子電池的熱穩定性。

下游鋰電需求高景氣。動力&儲能驅動鋰電產業鏈高速發展。預計2025年全球鋰電池裝機量有望超2000Gwh,驅動中游鋰電材料高速增長。

我們預計2025年鋰電驅動負極出貨量達270萬噸,包覆負極占比90%,以90%損耗率計算,對應2025年負極包覆材料需求30萬噸,對應市場空間54.2億元。

包覆材料占下游成本占比較小。我們以中端動力電池成本計算,石墨化+原材料(針狀焦、石油焦)為人造石墨的主要成本構成,包覆材料約占負極材料質量的11%,成本約占中端負極材料的7%。

包覆材料競爭格局較好,信德新材一家獨大。從供給的角度來看,目前包覆材料競爭格局較好,根據信德新材說明書自行測算,其2020 年市場占有率在 27%-39%,其余廠商規模較小,我們不完全統計了目前的包覆材料廠商產能及未來可能新增的產能,從趨勢和總量看,供給過剩風險較小。

行業屬性:壁壘在于know-how,賽道可延伸

產品有差異:軟化點是包覆瀝青的核心參數,差異主要來源于分子含量。瀝青的軟化點是瀝青最基本的性能指標之一,是指瀝青試件受熱軟化而下垂時的溫度。不同軟化點的主要差別在于分子含量,高軟化點的C含量更高,氧含量更低,碳化后亦是如此。

軟化點越高,負極材料包覆后性能越好。高軟化點的包覆材料、更均勻的包覆是提升負極材料性能的關鍵。對比不同軟化點的測試性能,在高倍率條件下,高軟化點的負極材料放電容量更高,同時隨著軟化點的提升,首周放電容量和首效均呈提升的趨勢。

高軟化點產品具有溢價,未來滲透率有望提升。根據信德新材包覆材料根據軟化點不同分為四大分類,分別為低溫(110-170℃)、中溫(170-220℃)、中高溫(220-270℃)、高溫(270-280℃),信德新材2019-2021年高溫包覆材料銷量占比從37%提升至45%。高溫包覆材料產品具有溢價,2021年高溫產品單噸毛利約8k元/噸,中高溫、中溫、低溫分別為6.6k、6.8k、7.2k元/噸。

工藝流程:精細化工屬性較強,know-how為技術壁壘。包覆材料反應過程涉及眾多參數控制,具有一定的Know-how。首先需對乙烯焦油進行篩選及純化,然后需靜若蒸餾、聚合、氧化及二次蒸餾、二次聚合等,設計的參數控制包括塔底、塔頂溫度、真空度、反應壓力、反應時間等,需對反應參數進行不斷的調配以達到最優的產品參數。

投資成本&成本構成。投資成本偏重資產。包覆材料+瀝青碳纖維產線單萬噸投資額約1.6億,其中設備單萬噸投資額約0.56億。原材料占比較高。公司采用的是石油基可紡瀝青路線,主要原材料為古馬隆樹脂、道路瀝青和乙烯焦油,2021年單噸原材料、單噸人工、單噸制造費用分別為5732、271、954元/噸,原材料成本占比超70%。

副產品橡膠助劑提供增值。在生產負極包覆材料的過程有伴有副產品,古馬隆樹脂的生產環節主要有乙烯焦油裂解副產萘餾分,在包覆材料汽提、蒸餾等過程中伴有橡膠助劑的產生,我們根據信德新材歷史披露的產量數據來看,生產一噸負極包覆材料伴生1.2噸的橡膠助劑,外售橡膠助劑提供進一步的產品增值。

橡膠助劑市場空間較大,產能消化有保障。汽車工業是橡膠助劑最大的下游應用領域。輪胎和汽車是橡膠助劑消耗量最大的兩個下游,約70%的橡膠助劑應用于輪胎生產,約 20%的橡膠助劑應用于汽車相關,其他行業合計消耗約 10%的橡膠助劑產量。我們預計未來橡膠助劑需求穩健增長,負極包覆材料2025年預期副產36.1萬噸橡膠助劑,占總橡膠助劑需求約20%,對行業供給拉動較小,產能消化有保證。

賽道延伸:包覆材料工藝與可紡瀝青相似,具有賽道延伸性。包覆材料與可紡瀝青工藝流程相似,區別僅在于工藝參數和原料配比的調整,產出的可紡瀝青可以可以進一步紡絲、碳化處理,用于生產瀝青基碳纖維。

碳纖維市場空間廣闊。碳纖維優勢明顯,應用范圍廣泛。1)輕量化:碳纖維復合材料重量比鋼輕3/4,比鋁輕1/3,更加節能;2)舒適性:碳纖維較柔軟且具備拉伸功能,利于控制整車的噪音振動控制;3)可靠性:碳纖維碰撞吸能性好。預計2025年全球碳纖維需求約22.6萬噸。

目前碳纖維以PAN基為主,瀝青基仍有較大潛在發展空間。目前碳纖維以PAN基為主,主要原因是其強度更大,成本更低,在增長較快的領域PAN基更加適合應用,目前PAN基碳纖維占到市場90%,而瀝青基碳纖維目前僅占全市場 8%。從性能來看,瀝青基炭纖維與 PAN 基炭纖維相比,存在部分優勢,未來仍有比較大的發展潛力。其具有彈性模量高、熱導率高、熱膨脹系數低、耐沖擊性能、碳化收率高(收率超過70%, PAN基碳纖維從原絲到碳纖維成品,收率僅為50%)、原料來源廣泛等優勢。

預計2025年全球瀝青基碳纖維產量約1.7萬噸、市場規模約60億元。2020年全球瀝青基碳纖維產量9700噸,對應市場空間約35億元,我們預計瀝青基碳纖維仍會保持穩健增長,預計2025年瀝青基碳纖維1.71萬噸,對應市場空間約60億元。

投資建議

信德新材:負極包覆材料龍頭。

信德新材成立于2000年,主要生產鋰電池負極包覆材料和碳纖維可紡瀝青,通過ISO9001質量認證審核,替代了進口產品。公司2017-2021年營收、盈利水平均呈現向上趨勢。

包覆材料為核心產品,橡膠助劑增厚利潤。信德新材在生產負極包覆材料過程中會副產橡膠助劑,進一步提升整體增值。根據歷史產量數據對比,我們預計一噸負極包覆材料將對應產出1.2噸的橡膠助劑。2017-2021年,公司負極包覆材料與橡膠助劑產品基本呈現穩步提升的趨勢。

收入結構健康,深度合作下游優質客戶。2021年信德新材前五大營收占比60%,前四大均為負極行業龍頭,2021年貝特瑞、杉杉、江西紫宸、廣東凱金行業市占率超50%,公司也與上述龍頭公司簽署了行業戰略協議,深度合作下游優質龍頭。

積極拓展新產品&新領域,成長空間不斷打開。信德新材堅持研發立身,公司擁有研發人員 60人,在員工總數中占比為 16.09%,研發費用率處于可比公司中上游水平。

新產品:粘結劑&新型包覆材料。信德新材持續投入資金和人員開展技術研發工作。在鋰電領域,新型包覆材料、粘結劑均有技術布局。主要包括天然石墨、硅負極粘結劑的產品工藝及設備研發以及新型硅負極&石墨的表面包覆材料的布局。

新領域:除自主研發外,公司積極尋求技術合作尋求碳材料新應用領域,與企業、高校和科研院所建立技術合作關系。合作項目包括可紡瀝青、全釩液流儲能電池用瀝青基碳纖維氈項目、碳纖維膜等產品的開發及研究。

募投加碼產能,強化龍頭優勢。信德新材2019-2021年產能利用率始終處于滿負荷運行狀態,產能亟需拓張。信德新材擬公開發行新股不超過 1700萬股,占發行后總股本的比例不低于 25%,募投6.5億元投建3萬噸碳材料產業化升級項目、研發中心項目,目標新增2.3萬噸包覆材料、0.67萬噸碳纖維可紡瀝青。

信德新材主要從事鋰電池負極材料(簡稱負極材料)包覆材料(副產品是橡膠增塑劑)研發、生產與銷售,目前正在向下游瀝青基碳纖維生產領域拓展,主要大客戶有江西紫宸、杉杉股份、貝特瑞、凱金能源、翔豐華家等。

包覆料的制作類似裂縫貼。裂縫貼是以瀝青、增塑劑、改性劑、增黏劑、填料等為基材,以丙綸無紡布或玻璃纖維布為面材,外加1層防粘隔離層的復合材料,具有耐熱性強、低溫柔性佳、延伸率大、持黏性好、可常溫施工(工序簡單工期快)、安全環保等特點。

原材料

瀝青:10#石油瀝青,山東富鵬化工;70#石油瀝青,中國石化齊魯石化,二者按比例混合,瀝青性能指標見表1。增塑劑:1#瀝青軟化油和2#瀝青軟化油,鄭州大洋石化,二者按比例混合。改性劑:線型SBS,熱塑性彈性體,中石化巴陵石化;SBR,低溫合成橡膠,山東高氏;橡膠粉,焦作。增黏劑:C5和C9石油樹脂(山東淄博)、萜烯樹脂(山東淄博)、古馬隆樹脂(河南濮陽)。填料:滑石粉,輝縣億達建材。輔助材料:丙綸無紡布、玻璃纖維布、PET膜等,市售。

改性瀝青的制備

將10#和70#瀝青在130℃下加熱至目測無氣泡產生,然后熔融脫水;向體系中加入增塑劑并加熱攪拌,轉速500r/min;待溫度升至160℃時加入改性劑,繼續升溫至190~195℃,攪拌2.0~2.5h,轉速700r/min;待體系溶脹后,加入增黏劑并攪拌0.5h,轉速700r/min;加入填料,繼續攪拌0.5h,轉速700r/min;降溫至175℃,即制得改性瀝青。裂縫貼性能測試方法

(1)試樣制備

在玻璃纖維布的一面刮涂2mm厚的改性瀝青層制備裂縫貼試樣,用于測試剝離性能、剪切性能和持黏性;在有防粘隔離層的PET膜上刮涂1mm厚的改性瀝青層制備裂縫貼,用于測試耐熱性和低溫柔性。

(2)性能測試方法

分別按GB/T4507-2014《瀝青軟化點測定法環球法》、GB/T4509-2010《瀝青針入度測定法》、GB/T4508-2010《瀝青延度測定法》、GB23441-2009《自粘聚合物改性瀝青防水卷材》進行性能測試。

結果與討論增塑劑對瀝青/裂縫貼性能的影響

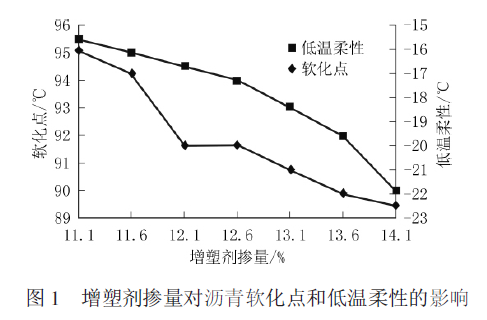

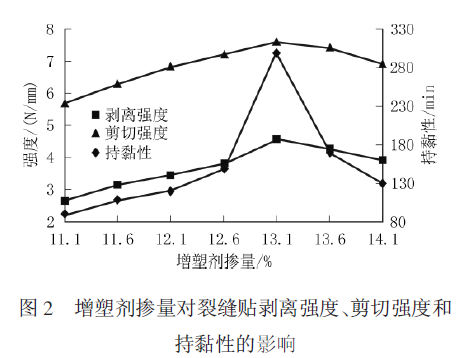

增塑劑既能促進SBS等改性劑的溶解分散,又可以一定程度上改善瀝青的粘附力和低溫柔性[3-4],但使用過量則會大幅降低瀝青的耐熱性和粘結強度,甚至出現滲油現象,故增塑劑應選擇無毒、揮發性小、與體系相容性好的品種[5]。本試驗所用增塑劑由2種軟化油按照m(1#軟化油)∶m(1#軟化油)=10∶1的比例混合而成,增塑劑摻量對瀝青/裂縫貼性能的影響如圖1、圖2所示。

由圖1、圖2可知,隨著增塑劑摻量增加,瀝青的軟化點逐漸降低、低溫柔性逐漸增強,裂縫貼的剝離強度、剪切強度和持黏性則呈先提高后降低趨勢,當增塑劑摻量為13.1%時均達到最大值。原因可能是增塑劑的加入促進了瀝青和被粘物界面的相互潤濕,界面處分子緊密接觸而使兩者間吸附力增大,裂縫貼剝離強度也隨之提高;隨著增塑劑用量繼續增加,瀝青分子間的作用力逐漸減弱、內聚強度隨之降低,從而降低了裂縫貼的剝離強度[3-5]。改性劑對瀝青/裂縫貼性能的影響

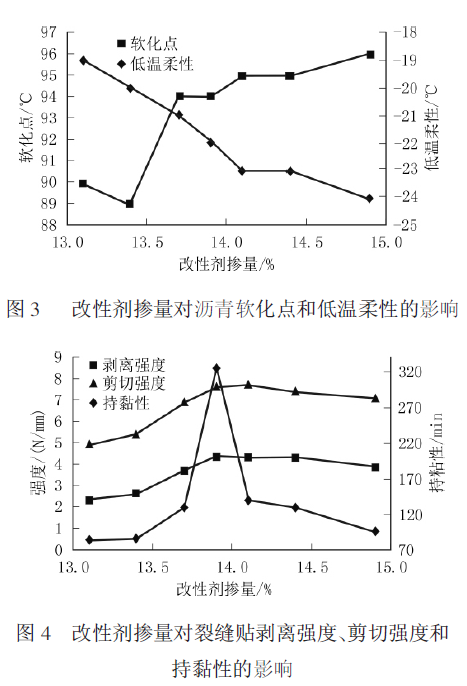

SBS是苯乙烯(S)-丁二烯(B)-苯乙烯(S)的三嵌段共聚物,常溫下具有橡膠彈性、高溫下能塑化成型,是目前綜合性能最佳的改性劑之一。SBS分子結構的中央段(軟段)是柔順性極佳的橡膠相聚丁二烯,兩端(硬段)是塑料相聚苯乙烯;由于內聚能較高,聚苯乙烯以物理交聯狀態分布在連續的聚丁二烯相中。SBS這種兩相分離特性使其能與瀝青形成空間網狀結構,從而顯著提高瀝青的溫度穩定性(高低溫性能和感溫性能)、彈性、延伸性、內聚附著性及混合料的穩定性、耐老化性[6]。線型SBS的分子質量較低、溶解性好,其改性瀝青的內聚強度較低、粘結性好、剝離強度高[4-5];而星型SBS側鏈長且多、具有更多化學交聯點,易導致分子間糾纏、不利于分子內旋,從而降低了改性瀝青的柔性和粘結性[7]。因此,選擇線型SBS作為主改性劑,另加入能改善瀝青高低溫性能和持黏性的SBR和橡膠粉作輔助改性劑[m(SBS1401)∶m(SBR)∶m(60目橡膠粉)=3∶2∶4],其對瀝青/裂縫貼性能的影響如圖3、圖4所示。

由圖3可知,隨著改性劑摻量增加,瀝青軟化點先降低后升高、低溫柔性逐漸增強。由圖4可知,裂縫貼的剝離強度、剪切強度和持黏性則呈現先提高后降低趨勢,當改性劑摻量為13.9%時達最大值。原因是初始階段改性劑的加入提高了瀝青分子間的作用力和內聚強度,促使裂縫貼的剝離強度和持黏性隨之提高并達最大值;隨著改性劑摻量繼續增加,不斷增大的內聚強度阻礙了瀝青分子在基面的分散與潤濕,從而影響裂縫貼的剝離強度和持黏性[4-5]。增黏劑對瀝青/裂縫貼性能的影響

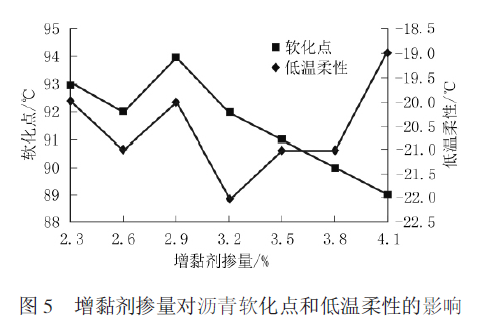

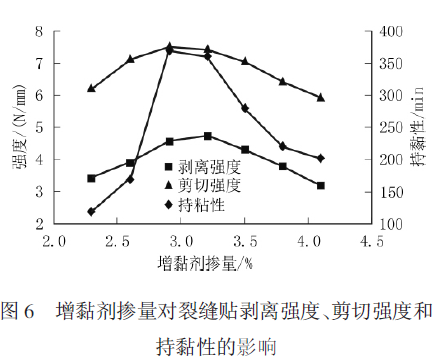

增黏劑使瀝青具有良好的初黏性、持黏性和抗剝離性。綜合考慮改性瀝青的粘結性、高低溫性及相容性指標,選擇石油樹脂作為主增黏劑,萜烯樹脂、古馬隆樹脂作為輔助增黏劑[5,8-9],其對瀝青/裂縫貼性能的影響如圖5、圖6所示。

由圖5可知,瀝青的軟化點除增黏劑摻量為2.9%外,總體逐漸降低,低溫柔性小幅波動且有變差趨勢。從圖6可知,隨著增黏劑摻量增加,裂縫貼的剝離強度、剪切強度和持黏性亦呈先提高后降低趨勢。可見摻入適量的增黏劑對裂縫貼的剝離強度、持黏性有一定改善作用,但使用過量反而降低瀝青的低溫柔性[5,10]。填料對瀝青/裂縫貼性能的影響

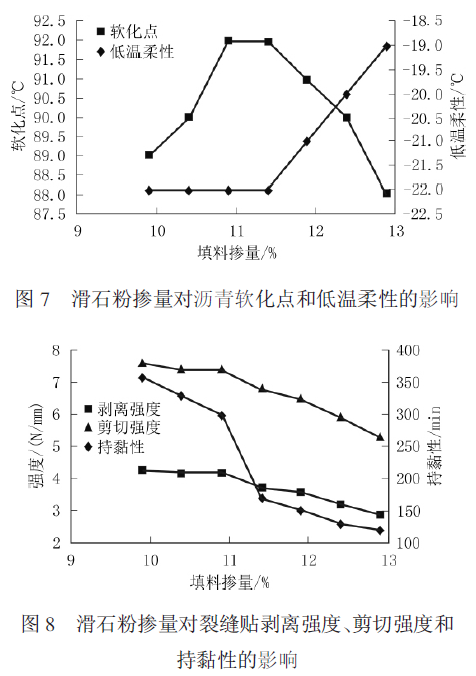

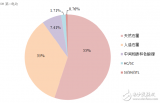

無機填料能提高改性瀝青的耐熱性、耐老化性、粘結性能及機械性能,且可節約瀝青用量、降低生產成本。考慮到取材便利性及成本控制,在基質瀝青、增塑劑、改性劑、增黏劑確定的前提下,選擇滑石粉作為填料進行對比研究,其對瀝青/裂縫貼相關性能的影響如圖7、圖8所示。

由圖7可知,隨著填料用量增加,瀝青的軟化點先升高后降低,低溫柔性先持平后降低。從圖8可知,裂縫貼的剝離強度、剪切強度和持黏性整體呈下降趨勢。原因是填料的加入會吸附瀝青中的油分,使瀝青與被粘物的潤濕度降低,從而降低體系的剝離強度和持黏性[5]。

古馬隆樹脂基復合材料的力學性能

力學性能是材料最重要的性能。樹脂基復合材料具有比強度高、比模量大、抗疲勞性能好等優點,用于承力結構的樹脂基復合材料利用的是它的這種優良的力學性能,而利用各種物理、化學和生物功能的功能復合材料,在制造和使用過程中,也必須考慮其力學性能,以保證產品的質量和使用壽命。

1、樹脂基復合材料的剛度

樹脂基復合材料的剛度特性由組分材料的性質、增強材料的取向和所占的體積分數決定。樹脂基復合材料的力學研究表明,對于宏觀均勻的樹脂基復合材料,彈性特性復合是一種混合效應,表現為各種形式的混合律,它是組分材料剛性在某種意義上的平均,界面缺陷對它作用不是明顯。

由于制造工藝、隨機因素的影響,在實際復合材料中不可避免地存在各種不均勻性和不連續性,殘余應力、空隙、裂紋、界面結合不完善等都會影響到材料的彈性性能。此外,纖維(粒子)的外形、規整性、分布均勻性也會影響材料的彈性性能。但總體而言,樹脂基復合材料的剛度是相材料穩定的宏觀反映。

對于古馬隆樹脂基復合材料的層合結構,基于單層的不同材質和性能及鋪層的方向可出現耦合變形,使得剛度分析變得復雜。另一方面,也可以通過對單層的彈性常數(包括彈性模量和泊松比)進行設計,進而選擇鋪層方向、層數及順序對層合結構的剛度進行設計,以適應不同場合的應用要求。

2、樹脂基復合材料的強度

材料的強度首先和破壞聯系在一起。樹脂基復合材料的破壞是一個動態的過程,且破壞模式復雜。各組分性能對破壞的作用機理、各種缺陷對強度的影響,均有街于具體深入研究。

樹脂基復合材強度的復合是一種協同效應,從組分材料的性能和樹脂基復合材料本身的細觀結構導出其強度性質。對于最簡單的情形,即單向樹脂基復合材料的強度和破壞的細觀力學研究,還不夠成熟。

單向樹脂基復合材料的軸向拉、壓強度不等,軸向壓縮問題比拉伸問題復雜。其破壞機理也與拉伸不同,它伴隨有纖維在基體中的局部屈曲。實驗得知:單向樹脂基復合材料在軸向壓縮下,碳纖維是剪切破壞的;凱芙拉(Kevlar)纖維的破壞模式是扭結;玻璃纖維一般是彎曲破壞。單向樹脂基復合材料的橫向拉伸強度和壓縮強度也不同。實驗表明,橫向壓縮強度是橫向拉伸強度的4~7倍。橫向拉伸的破壞模式是基體和界面破壞,也可能伴隨有纖維橫向拉裂;橫向壓縮的破壞是因基體破壞所致,大體沿45°斜面剪壞,有時伴隨界面破壞和纖維壓碎。單向樹脂基復合材料的面內剪切破壞是由基體和界面剪切所致,這些強度數值的估算都需依靠實驗。

雜亂短纖維增強樹脂基復合材料盡管不具備單向樹脂基復合材料軸向上的高強度,但在橫向拉、壓性能方面要比單向樹脂基復合材料好得多,在破壞機理方面具有自己的特點:編織纖維增強樹脂基復合材料在力學處理上可近似看作兩層的層合材料,但在疲勞、損傷、破壞的微觀機理上要更加復雜。

樹脂基復合材料強度性質的協同效應還表現在層合材料的層合效應及混雜復合材料的混雜效應上。在層合結構中,單層表現出來的潛在強度與單獨受力的強度不同,如0/90/0層合拉伸所得90°層的橫向強度是其單層單獨實驗所得橫向拉伸強度的2~3倍;面內剪切強度也是如此,這一現象稱為層合效應。

結語

(1)在一定摻量范圍內,增塑劑、改性劑、增黏劑和填料的加入能改善瀝青/裂縫貼的軟化點、低溫柔性、剝離強度、剪切強度、持黏性等性能,過量則會使之降低;綜合考慮環保、成本等因素,得到適宜的原料配比為:混合瀝青57%~61%、增塑劑12.5%~13.5%、改性劑13%~14%、增黏劑2.5%~3.5%、滑石粉11%~12%。經測試,按最佳配比制備的裂縫貼的耐熱性82℃、軟化點92℃、低溫柔性-25℃、剝離強度4.6N/mm、剪切強度7.5N/mm、持黏性200min。

(2)改性基質瀝青應具有低溫柔性佳、粘結性強、相容性好以及必要時可自由調配等特點。

(3)改性瀝青中摻入適量填料,可以顯著降低成本、拓展改性瀝青裂縫貼的應用前景。

-

鋰電池

+關注

關注

259文章

8036瀏覽量

169547 -

電解液

+關注

關注

10文章

840瀏覽量

23065 -

負極材料

+關注

關注

12文章

177瀏覽量

14197

原文標題:古馬隆樹脂基復合材料的力學性能

文章出處:【微信號:AIOT大數據,微信公眾號:AIOT大數據】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

鋰離子電池負極材料和正極材料有區別嗎?

高鐵電池電解液及常用的負極材料

幾種負極材料的介紹和分析與鋰離子正負極材料的解析及其發展預測

鋰電負極材料介紹,鋰電負極材料市場狀況

負極材料主要包括哪些

負極材料主要包括哪些

評論