1 驅動模塊概況

圖1 Audi新型全電驅動系統

圖2 電驅動模塊和通用件方案

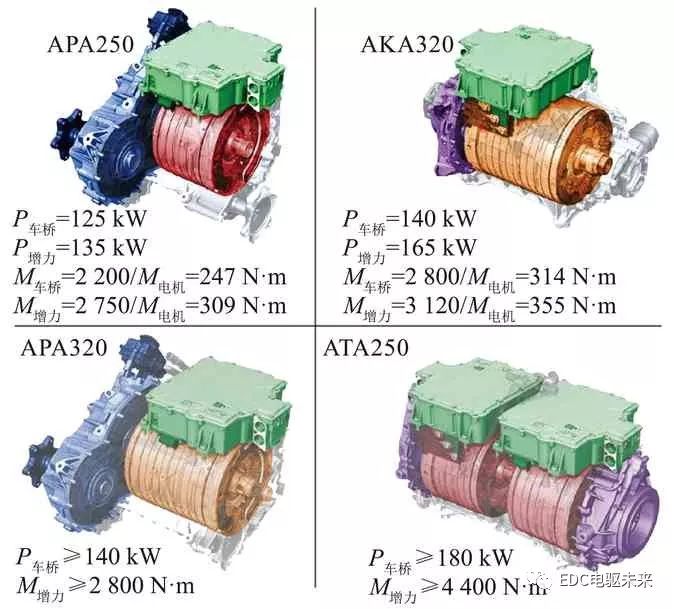

Audi公司為全新的電驅動系統(圖1)開發了通用化程度較高的智能車橋驅動模塊,并提供了與車橋平行和同軸的電驅動裝置,其采用同款異步電動機,只是有效長度不同而已,而功率電子器件(LE)也被設計成通用件,僅在軟件方面有所區別。前橋上的變速器單元、后橋變速器中各種相同的部件及應用的其他通用件(滾動軸承、密封件和轉子位置傳感器)構成了完整的結構模塊(圖2)。Audi公司以這種新型全電驅動系統將新一代改進型四輪全驅動裝置投放市場。電機的快速響應特性被用于前后橋之間以進行最佳的扭矩分配,只需幾毫秒就能將變化的摩擦系數反應到輪胎上。新開發的電驅動模塊包括下列驅動裝置:(1)APA250車橋驅動裝置,與車橋平行布置,異步電機扭矩250 N·m;(2)AKA320車橋驅動裝置,與車橋同軸布置,異步電機扭矩320 N·m;(3)APA320車橋驅動裝置,與車橋平行布置,異步電機扭矩320 N·m;(4)ATA250車橋驅動裝置,雙電機與車橋同軸布置,異步電機扭矩250 N·m(雙電機)。

為了開發這些驅動裝置,在方案設計之初,就將常用的電動機型式,如異步電機(感應電動機(ASM))、永磁鐵勵磁異步電機(PSM)、外勵磁異步電機(FSM)與車輛需求進行對比。其中,使用ASM的主要優點包括:無需使用稀土金屬,因而不存在原材料方面的掣肘;(1)當進行“空轉”運行策略時,ASM跟隨車橋一起旋轉時無拖曳損失;(2)前后橋上可采用相同電機的結構模塊策略;(3)單體成本比PSM 和FSM低。

圖3 APA250車橋電驅動裝置部件分解圖

圖3示出了APA250車橋電驅動裝置的部件分解圖。下文將詳細研究功率電子器件、電機和變速器等主要部件。

2 功率電子器件

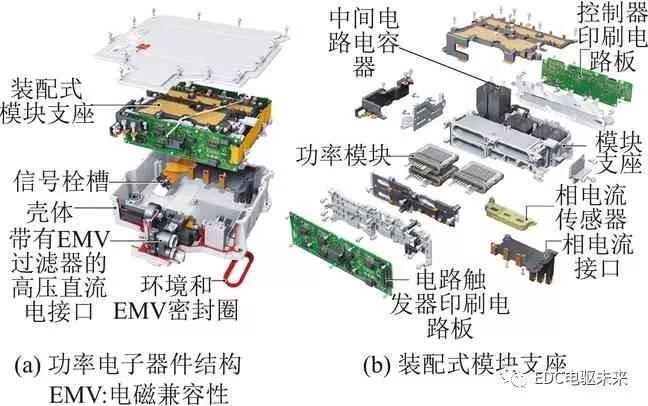

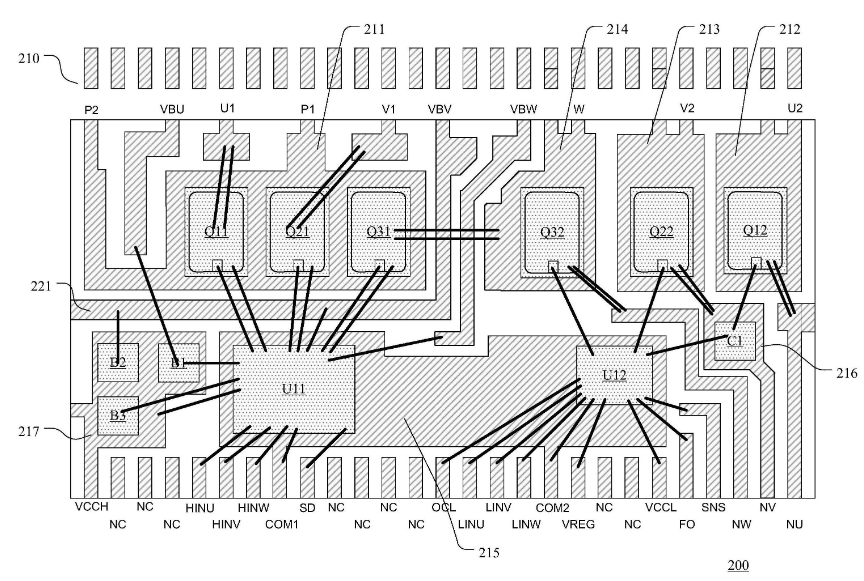

電機采用的三相交流電由安裝在電機上的功率電子器件產生。功率電子器件依據車橋驅動裝置的智能集成方案而定,這樣設計的零部件就能應用于所有的車橋結構,而殼體和裝配式模塊支座則是通用的,只要根據組裝的邊界條件相應地在殼體左側或右側銑削出高壓直流電的接口和電接觸。圖4(a)通過部件分解示出了功率電子器件。功率電子器件以150~460 V電壓水平進行工作,并供應530 A或260 A有效相電流,功率密度可達到30 kW/L,保護等級相當于IP6K9K或IP67。

圖4 功率電子器件結構(a)和裝配式模塊支座的內部結構(b)

功率電子器件內部的3個最新一代功率模塊由硅片圍成1個常用的B6脈沖振動子換流器,裝入模塊支座。在模塊支座中功率模塊被雙面冷卻,裝入時使選通電路觸發器印刷電路板直接插入功率模塊的接觸銷上并能實現電接觸。兩面冷卻底面積較為緊湊,該部件的總高度僅82 mm。圖4(b)示出了裝配式模塊支座的內部結構。

為節省空間,控制器印刷電路板安裝在模塊支座的后方,而所屬的信號栓槽則位于殼體底部。這樣的組裝型式是通過與硬件的協調所實現的,這種硬件能夠通過扁帶電纜實現連接而無損信號傳輸或電磁兼容性(EMV)。

為了密封通往電機的接口,組合使用了新型三唇密封圈和能補償可存在的電機公差的EMV接觸環,以確保系統屏蔽和接地連接,通過組合零件實現兩個要求,可以將外形尺寸、成本和復雜性減小到最低程度。

這種模塊化的功率電子器件是按照量產的工業化要求設計的。從模塊支座上的功率模塊到功率電子器件單元形成結構模塊,且通過稍微調整就能實現其他電氣化設計方案。此外,功率電子器件的全自動生產可確保量產情況下,保證裝配質量和可追溯性。

Audi公司首次自行開發了在控制器印刷電路板上運行的電機調節功能,這可以實現零部件設計、功能開發和車輛的最大集成化。這種調節功能可實現每秒10 000次的高動態輸入傳感器數據和為電機調節新的電流值,并可在動態運行工況點最大程度利用其工作能力。

一些車輛功能如減振和車輪打滑調節功能等直接集成在功率電子器件中,無需總線通信就能實現無滯后干預,例如,可明顯改善在結冰打滑路面上的加速性。這種設計的優點是能在開發過程中獲得更直接的性能匹配及車輛上最佳的協調行駛性能。此外,對于控制而言,這些硬件基于相電流的扭矩監控能力,具有自動安全完整性等級(ASIL-D級)。

3 電機

電驅動裝置中應用了具有分開式繞組和鋁制短路轉子的異步電機,根據布置和應用情況所組成的電機具有兩種不同的有效長度和相應的匝數,因此功率范圍能達到90~140 kW(峰值)。

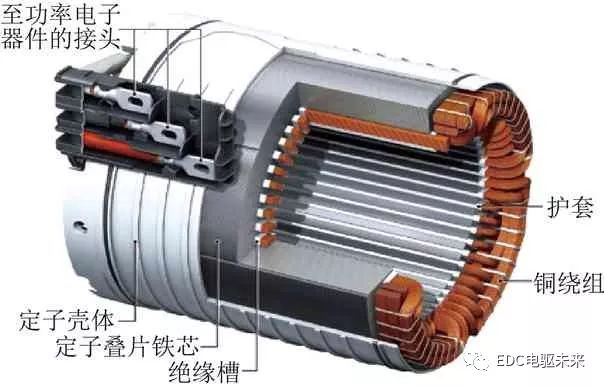

4 電機定子結構

電機的定子(圖5)由具有48槽的高導磁率硅鋼疊片鐵芯組成,并采用“Glulock HT”的創新壓合方法緊密的結合在一起,其中單片厚度約0.35 mm的薄鋼片借助于特殊的膠黏劑直接在沖壓模中疊加壓合成疊片鐵芯。

圖5 具有黏合疊片鐵芯和分開嵌入式繞組的電機定子結構

圓導線嵌入定子槽中形成繞組,并采用創新工藝,在繞組端部高度非常小的情況下達到了超過47%的較高銅充填系數。緊湊的繞組端部有利于減小外形尺寸,并對發電機的功率密度產生有利的效果。為了獲得可靠的繞組結構,應用了具有較少缺陷和高絕緣性能的漆包銅線,并在環氧樹脂基面上再用浸漬液浸透,因此在整個使用壽命期內確保了較高的擊穿強度和抗局部放電性能。整個電機系統達到了H級絕緣等級,并按相應的運行溫度進行設計。

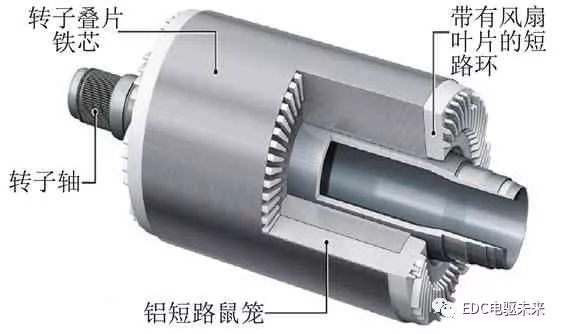

5 電機轉子結構

電機轉子(圖6)使用了與定子一樣的硅鋼片,由具有58槽的沖模壓制疊片鐵芯和高純度壓鑄的鋁短路鼠籠(具有99.75%的良好導電率)組成。鋁短路鼠籠的風扇葉片壓鑄為一體,能使轉子實現良好的對流散熱。雖然轉子的圓周速度超過120 m/s且純鋁具有較低的強度,但仍采用無吸收高離心力裝備的短路環結構型式。轉子的最高運行溫度被限制在180 ℃。

圖6 具有沖模壓制疊片鐵芯、鑄鋁短路鼠籠和用于優化散熱的風扇葉片的轉子結構

6 電動機轉子模擬

PSM轉子采用相對較簡單的2D疊片鐵芯斷面模擬就能精確的預測其強度,相比ASM轉子因采用疊片鐵芯、純鋁的復式鑄造工藝,以及仿真轉子負荷建模其成本明顯較高。在借助于有限元法(FEM)建立模擬模型時必須考慮到以下3種特殊情況:

(1)疊片鐵芯具有非線性和各向異性的剛度特性,即疊片鐵芯在徑向會呈現出與均質鋼一樣的剛度。當然,由于疊加在一起的薄鋼片的壓合及存在微米級的空氣隙,在軸向壓力下會呈現出強烈非線性的漸進式應力應變曲線。為了模擬這種特性,已開發了一種根據使用情況設置的建模方法,可單獨描述轉子中的每一片薄鋼片,從而考察疊片鐵芯總的軸向剛度。

(2)必須考慮到鑄造工藝的影響,因為ASM轉子鼠籠被鑄入疊片鐵芯中,因此有必要在所有的步驟中模擬制造工藝,以便描述內應力狀況。需要將疊片鐵芯軸向裝入鑄模中,然后澆鑄鋁并在熔液凝固后馬上查明鑄入的疊片鐵芯的溫度。之后澆鑄好的疊片鐵芯在鑄模中冷卻,這樣鋁短路鼠籠就在軸向與疊片鐵芯結合在一起,在冷卻過程中鋁也緊緊嵌入在單片薄鋼片之間的轉子槽中。即打開鑄模,將鑲入的疊片鐵芯取出,這樣鋁短路鼠籠就在張應力作用下牢靠地固定著,將澆鑄好的疊片鐵芯一直冷卻到室溫。這樣就得到了澆鑄好的帶有凍結內應力狀態的轉子(帶有短路鼠籠的疊片鐵芯)。專門開發的接觸規范在模型中已考慮到了。

(3)借助FEM計算疊片鐵芯與軸的橫向壓配合連接,為了可靠地傳遞疊片鐵芯與轉子軸之間的扭矩,必須以相應的過盈量進行結合裝配,并且應在考慮到疊片鐵芯與軸之間的最大瞬時溫度差及最大離心力情況下確定所必需的過盈量。

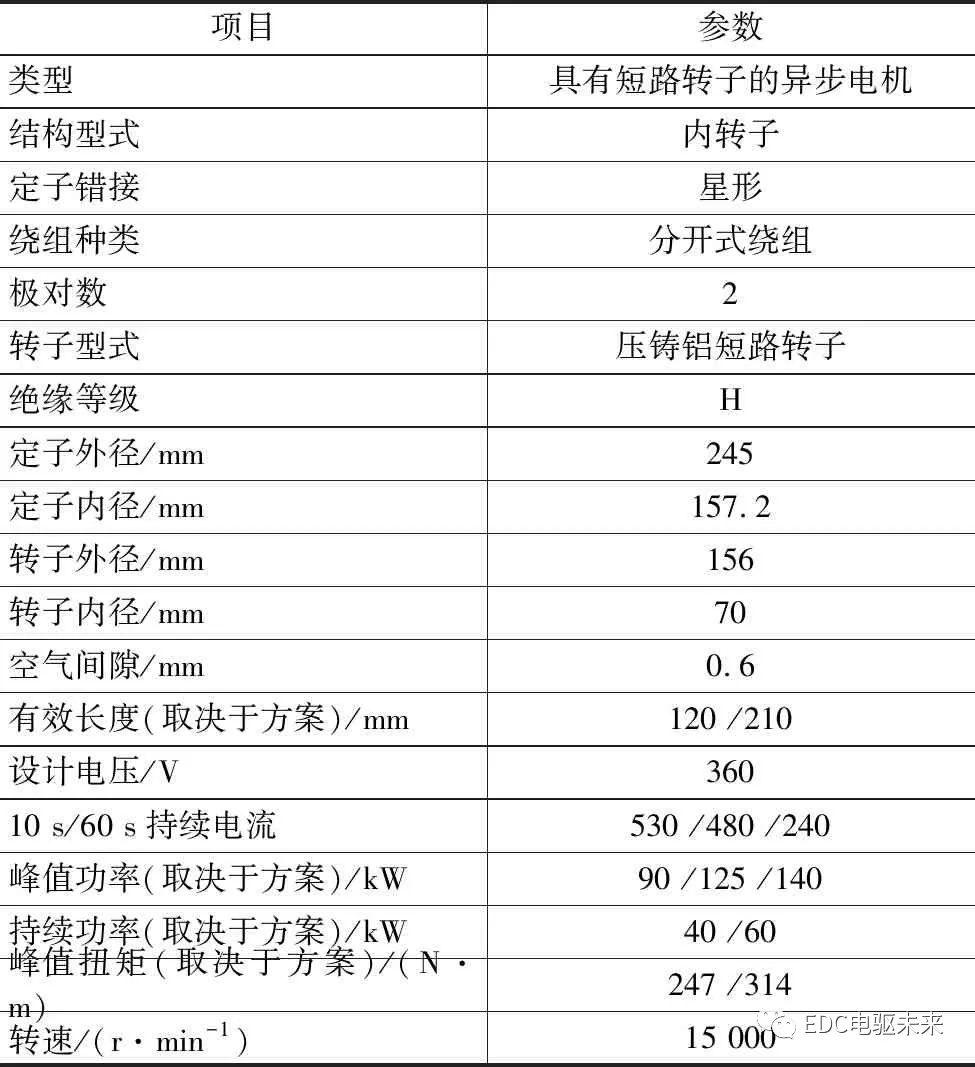

7 電動機技術參數

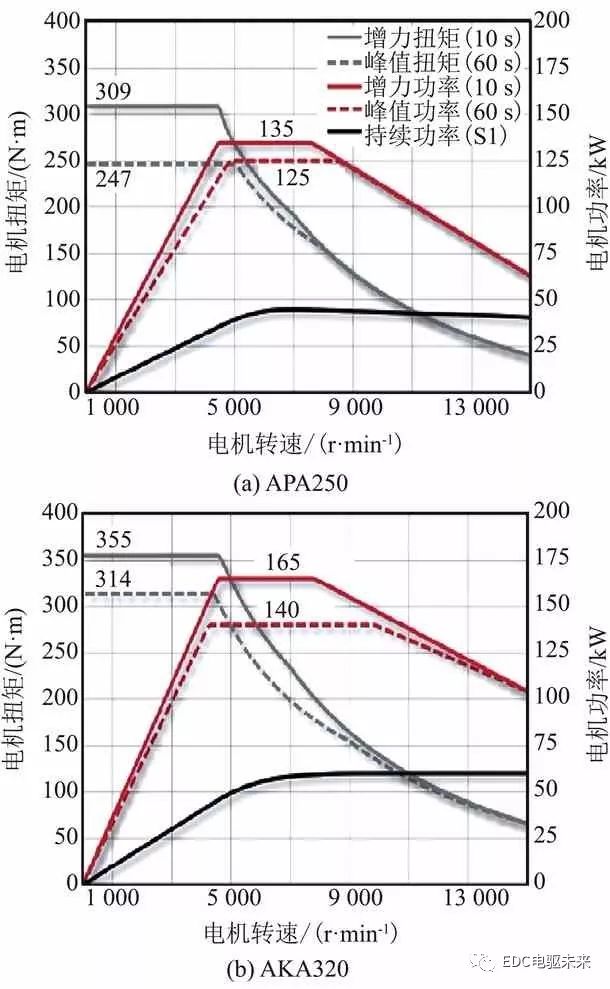

表1歸納了電動機的技術參數。功率和扭矩與有效工作部件的熱負荷密切相關,因而良好的冷卻系統對此能產生有利的影響。圖7示出了3種最常用的設計點,其中可區分為增強功率(10 s,可短時間發出的功率)、峰值功率(60 s,可多次重復發出的功率),以及持續功率(可持久發出的功率)。

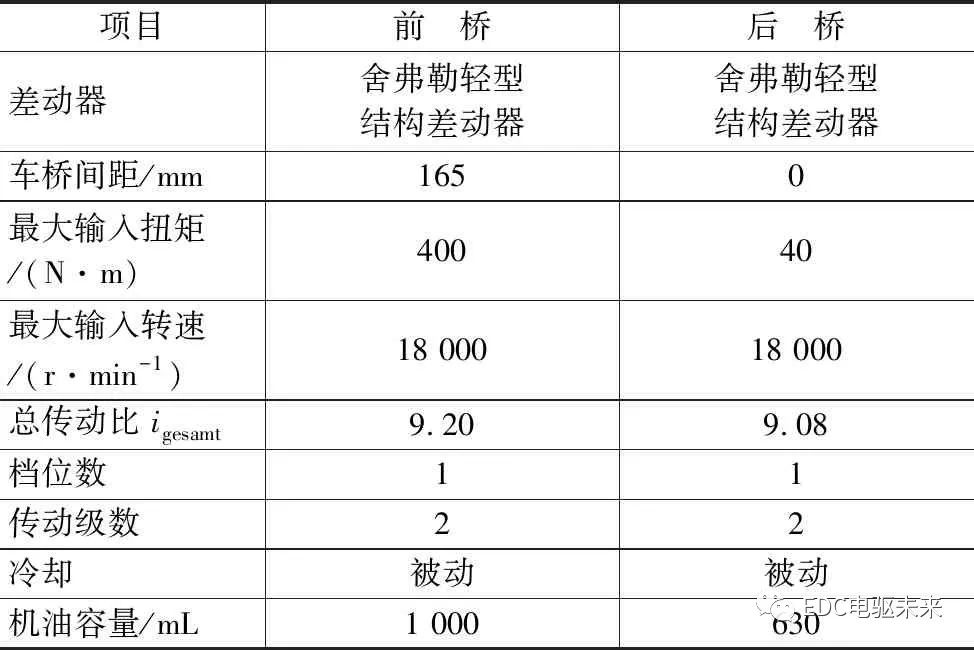

8 車橋變速器

Audi公司的全電驅動裝置在前后橋上各有1臺電機,分別通過各自的車橋變速器將其驅動力傳遞到車輪上。即使結構型式(與軸線平行/同軸)不同,但是2種變速器都必須滿足相同的要求,這是由車型方案預先規定的。

表1 電機技術參數

圖7 APA250(a)和AKA320(b)電驅動裝置增力功率、峰值功率和持續功率的功率和扭矩特性曲線

汽車的電動化在幾乎所有的轉速范圍內均可提供非常大的加速潛力,在緊湊的結構空間中以高效率、低噪聲確保扭矩轉換(減速比約9∶1)。因此,對車橋變速器的主要要求包括:良好的聲學性能、高效率、高功率密度和較低的質量。

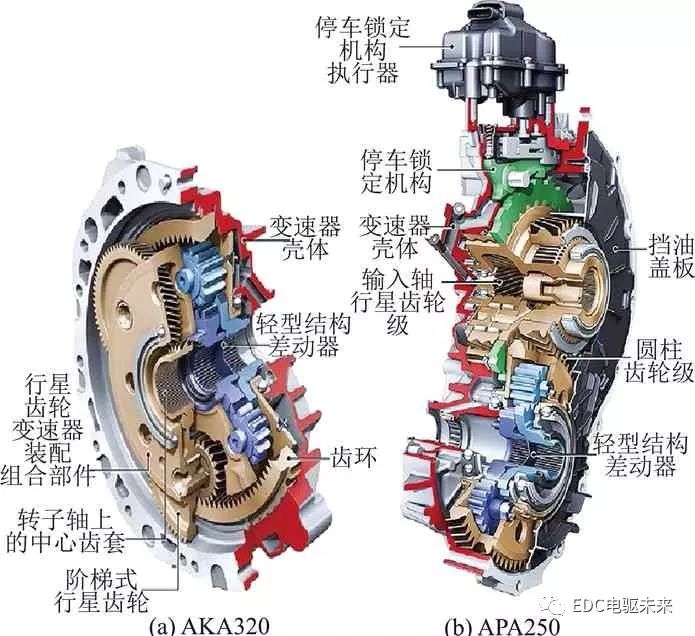

APA250車橋變速器(圖8)采用與車橋平行布置的兩級傳動比方案解決了這種目標沖突。第一級傳動級被設計成行星齒輪級,其中3個行星齒輪和1個徑向空心的齒環改變了扭矩和轉速。中心齒套通過插接嚙合與電動機轉子軸連結,中心齒套軸的電動機側由轉子軸的固定軸承支承,對面側由1個4點軸承軸向導向,而在徑向方向上軸端則能在規定的自由度范圍內對中,這樣就能在所有的運行狀況中對周圍嚙合實現最佳對中。

圖8 AKA320(a)和APA250(b)電驅動裝置的車橋變速器

在第一級行星齒輪支座上壓裝了1個圓柱齒輪,與差動器支座外嚙合,這樣總傳動比為9.2。在差動器中使用了1種輕型結構行星齒輪變速器,能在較小的結構空間中通過插入的2根法蘭軸將車橋扭矩分配到2個車輪上。

機油潤滑方案利用了圓柱齒輪級的供油效果,與流動優化的機油塑料管回路相結合可以省略附加的機油泵。變速器通過由車輛行駛中產生的空氣對流及水冷卻的電機軸承蓋進行散熱,因而無需單獨的機油冷卻器。

AKA320電驅動裝置實現了與車橋同軸的變速器結構型式(圖8)。壓裝在轉子軸上的中心齒套與1個階梯式雙行星齒輪嚙合,并與1個浮動支承在殼體中的齒環聯合使總傳動比達到9.08。同樣,行星齒輪支座與1個行星齒輪差動器相組合,這樣就能夠通過將差動器平衡齒輪靈巧地嵌裝在階梯式雙行星齒輪的中部空間,以獲得最大的組裝緊湊性,再通過2根插入的法蘭軸驅動車輪,因同軸布置在面向電機的一側,這兩根軸由轉子軸穿過插入。車橋變速器的技術參數列于表2。

表2 車橋變速器技術參數

9 車橋電驅動裝置的冷卻和散熱

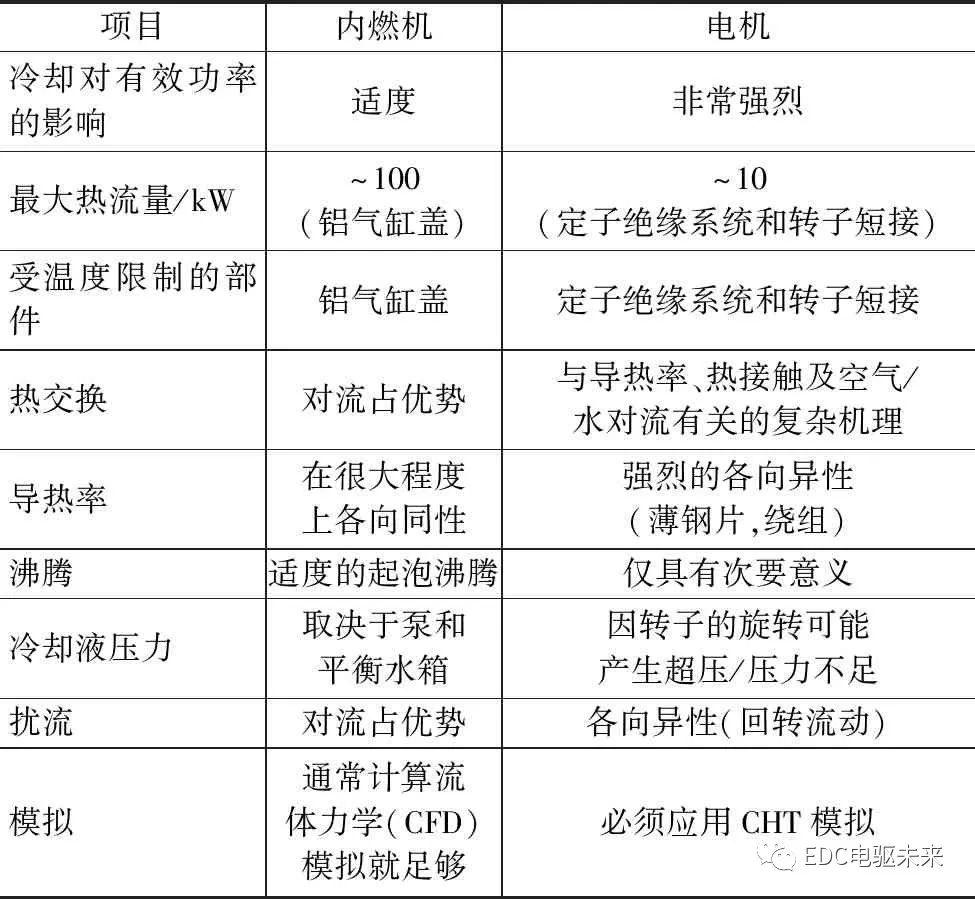

電機的高效冷卻對于達到較高的功率密度起著重要作用,因為空間結構和質量對于汽車應用場合同樣具有決定性的意義,在電驅動情況下必須考慮到高效和高集成度的冷卻方案,然而在這方面對部件的要求與內燃機所提出的要求有所不同(表3)。首先,冷卻對電機的持續功率的影響非常強烈,雖然較小的熱流量對熱交換產生的影響并不大,但是由各向異性的導熱率、接觸散熱及空氣和水的對流區域所產生的復雜組合也對熱交換產生影響,此外因轉子的旋轉速度非常高,根據轉子轉速的不同,轉子內冷卻強烈地影響到冷卻液壓力和流動擾動。

借助于很多復雜的模擬已為電機開發出了非常有效的散熱方案,其中在相關模型的共軛熱傳遞(CHT)模擬中,不僅模擬了冷卻介質和空氣的流動,而且也模擬了整個電機的結構。分別試驗了水和機油作為冷卻介質的冷卻方案,并且持續不斷地優化帶有轉子內冷卻的水冷卻的方案。

表3 對內燃機和電機冷卻/散熱的要求

10 冷卻方案

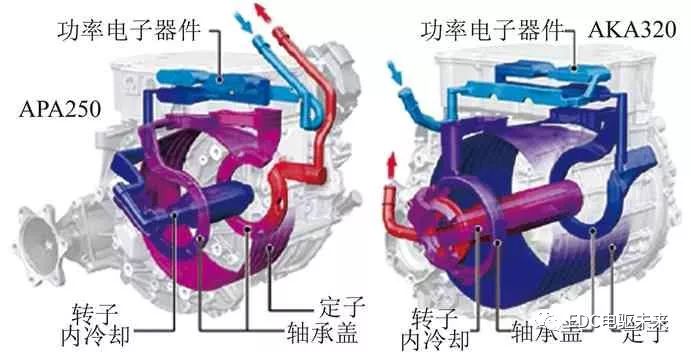

車橋電驅動裝置使用了一種由水冷卻和對流冷卻組合而成的創新方案。原則上,冷卻方案可分成4個區域(圖9):功率電子器件的冷卻、傳統的電機定子周邊冷卻、軸承蓋冷卻(轉子的變速器油冷卻和對流冷卻)及轉子內冷卻。

圖9 APA250和AKA320車橋電驅動裝置的冷卻方案

冷卻液流入驅動裝置之前,先流經功率電子器件,因為半導體預先規定了容許的最高冷卻液溫度。在銅繞組中產生的熱量(電阻損失)將由絕緣系統和疊片鐵芯通過定子支座散發到冷卻水套中去,其中冷卻介質通過定子與殼體之間的環形冷卻通道流動。

電機的軸承蓋也采用了水冷方式,從而有效降低了轉子軸承及工作空間和變速器的壁面溫度。此外,類似于內部通風的制動盤,軸承蓋在轉子范圍內具有散熱片結構。由轉子風扇葉片產生的定向空氣通過這種散熱體,使轉子短路環非常有效地散熱,并使定子繞組端部也得到了良好的對流冷卻。

僅采用對流冷卻依然微不足道,為了滿足電機較高的持續功率要求,在所有的電驅動裝置中都應用了轉子內冷卻(RIK),采取這種方法將轉子中產生的熱量(電阻損失和交變磁化損失)通過熱交換直接散發到冷卻液中去,此外轉子內冷卻使得軸承內外環的溫度更為均勻,從而能使轉子軸承間隙保持得較小,這對噪聲和軸承可靠性都有好處。

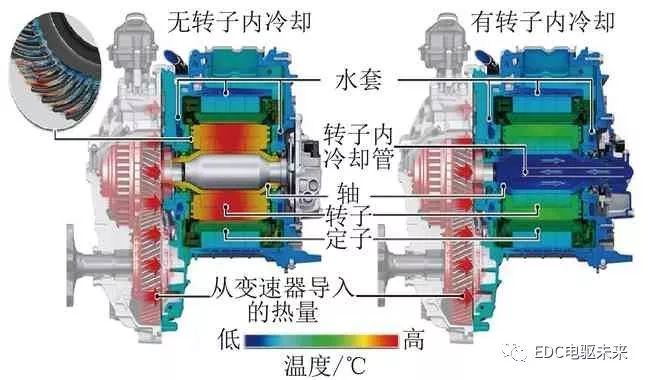

在轉子內冷卻的情況下,轉子軸內部空間是冷卻循環回路的組成部分,必須被冷卻液完全充滿,其中的挑戰在于冷卻液導入旋轉的轉子軸(最大轉速15 000 r/min)及其密封,可通過采用由碳化硅(陶瓷)制成的無磨損密封圈的滑動環密封來解決問題。可通過一個不旋轉的固定長管將冷卻液導入轉子,冷卻液從這個管子回轉流經轉子軸直至出口。車橋電驅動裝置采用這種冷卻方案使得工作部件具有非常有效的冷卻效果且具有可重復性、持續功率和耐久性。圖10示出了有無轉子內冷卻的APA250電驅動裝置的模擬溫度實例。通過上文所介紹的殼體冷卻水套及帶入軸承蓋中用于轉子的對流冷卻使電機得到了良好的散熱(由轉子端部上的風扇葉片產生的空氣流通),變速器側的軸承蓋冷卻同時也承擔了變速器油的冷卻。

從圖10中就能清晰地看到,轉子內冷卻對于降低電機特別是轉子的溫度非常有效。

11 結論

Audi公司新型的車橋電驅動模塊在電機、功率電子器件和變速器方面具有明顯的通用化程度,是在Audi公司本部開發的,而生產則在匈牙利Gy?r的Audi發動機廠進行。為了優化汽車的組裝,不僅使用了與車橋平行的電驅動裝置,而且也裝備了與車橋同軸的電驅動裝置。Audi公司并為具有吸引繞組和鋁短路環的異步電機提供了兩種長度方案(功率范圍為90~140 kW),因具備超負荷能力而容許短暫的附加功率增量。在緊湊的車橋變速器(總傳動比為9∶1)情況下,關注的重點在于大功率密度、高效率、輕質量和良好的聲學性能。帶有轉子內冷卻的冷卻方案獲得了更高的持續功率、可重復性和耐久性。同樣,Audi公司自行開發的電機調節功能可獲得較好的動態驅動調節效果,特別是在轉差率極限方面。

圖10 有和無轉子內冷卻的APA250電驅動裝置的CHT模擬

審核編輯 :李倩

-

變速器

+關注

關注

5文章

313瀏覽量

34305 -

異步電動機

+關注

關注

5文章

358瀏覽量

24271 -

驅動裝置

+關注

關注

0文章

67瀏覽量

12313

原文標題:Audi公司新型車橋電驅動裝置

文章出處:【微信號:EDC電驅未來,微信公眾號:EDC電驅未來】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

博世與江鈴簽約成立合資公司,共拓輕型商用車電驅動市場

SiC MOSFET模塊封裝技術及驅動設計

觸發開關驅動模塊怎么接線

觸發開關驅動模塊怎么用

漢德車橋攜綠色公共交通“超強陣容”亮相2024廣州公交展!

基本半導體榮獲中國電驅動產業SiC模塊TOP企業獎

Diodes推出一款符合汽車規格的新型線性LED驅動器

Microchip推出基于dsPIC數字信號控制器的新型集成電機驅動器系列

滴滴與寧德時代成立換電公司

千兆電口模塊和萬兆電口模塊:網絡速度的演變

FCEV用車橋一體式電驅動橋技術詳解

Audi公司新型的車橋電驅動模塊

Audi公司新型的車橋電驅動模塊

評論