在今年,由于多重因素的影響下,燈飾行業一直處于冷清狀態,連“中國燈飾之都”客商云集的場面一去不復返了,客流量的減少、訂單驟減,再加上成本上升,不少企業已經陷入破產倒閉的困境。

據報道,與五年前相比,照明行業平均利潤率從7%下降至近兩三年的6%,又由于受疫情和成本上升的影響,估計5.5%都不到,利潤也越來越薄,而且在2021年至今,作為燈飾原材料的黃銅價格一路上漲,鋁材、玻璃等材料也在上漲。

不僅如此,全球的市場訂單大多集中在中國,而商品和原材料需求持續走高,海運費、集裝箱等運費也都在飆升,當原料、人工、海運扽各類成本層層疊加到產品上時,燈飾行業的日子也變得益加艱難。

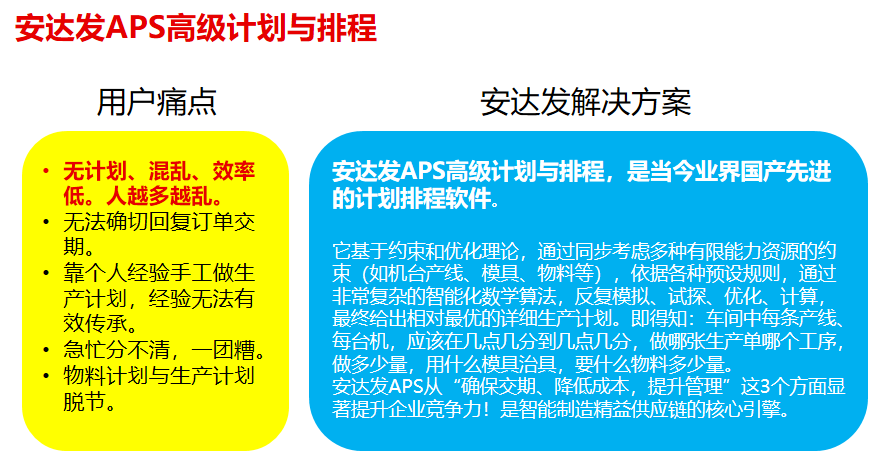

燈飾企業定不能將成本上漲的壓力轉嫁給消費者,企業需要考慮如何多維度降低運營成本,提升盈利質量,APS智能排產可充分考慮生產多種因素,根據有限產能約束實現生產成本的管理。

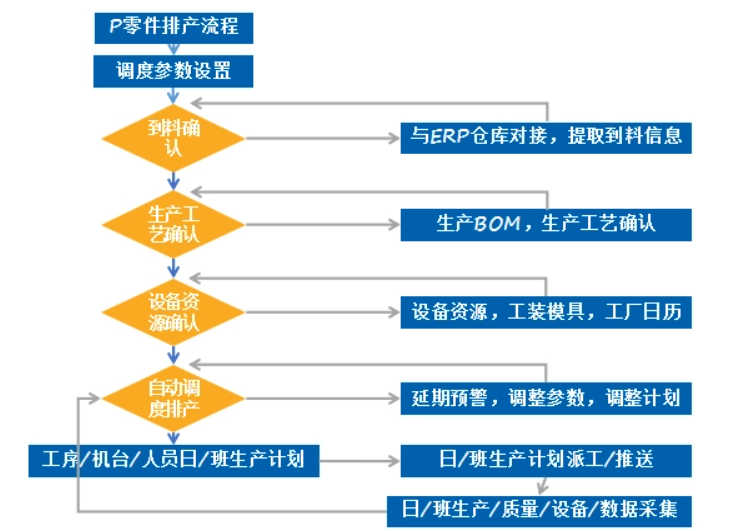

APS智能排產是通過同步考慮多種有限能力資源的約束,依據各種預設規則,針對解決:客戶訂單交期評估與答復、人工排產效率低、設備資源利用率低、物料計劃與生產計劃脫節、生產計劃執行率低、庫存積壓與生產缺料等相關問題,依靠嚴謹的數據及邏輯運算,終給出相對最優的詳細計劃的一種基于供應鏈約束理論的先進計劃與排產軟件系統。

將銷售訂單、銷售預測,統一轉換為客戶交貨需求,通過考慮客戶交貨需求、當前庫存、采購在途、生產在制、生產提前期、生產周期等,扣庫存、展BOM,最終產生產件(生成品和半成品)的生產凈需求量;

再綜合考慮不同工廠的運輸成本、生產成本、工廠生產能力、提前交貨懲罰成本、延期交貨懲罰成本、工廠最大在手物料金額限額、等多種因素,將生產凈需求分配到綜合成本最低的工廠生產,實現訂單綜合利潤最大化;

根據生產訂單、計劃訂單、BOM、庫存、供應商答交等,計算計劃訂單的物料齊套,近期齊套的可投放為生產訂單。

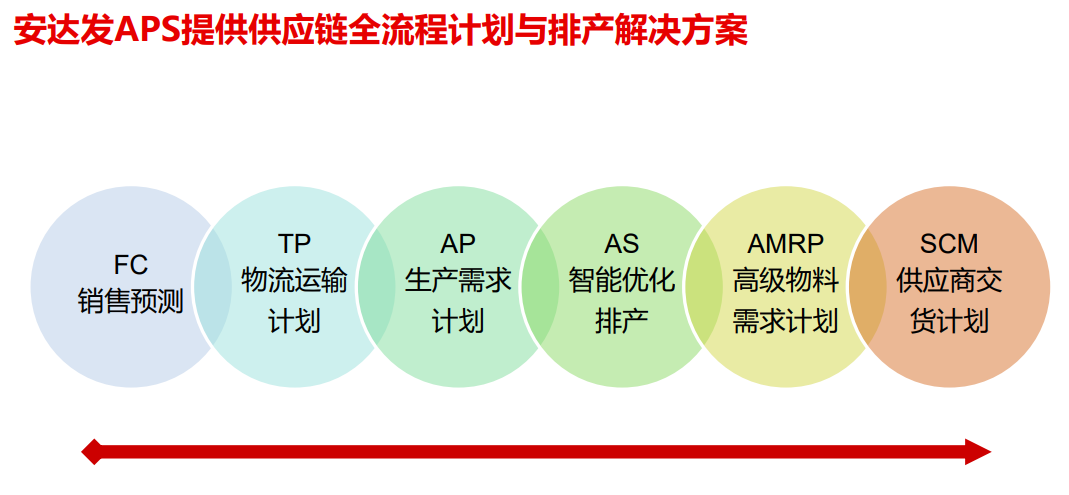

APS智能排產通過銷售預測、物流運輸計劃、生產需求計劃、智能優化排產、高級物料需求計劃、供應商交貨計劃為企業提供供應鏈全流程計劃與排產解決方案,實現交貨需求、生產計劃、采購計劃、自制件、外購件的拉動式協同供應,從而顯著減少交期延誤、庫存積壓、與生產欠料等重大問題。

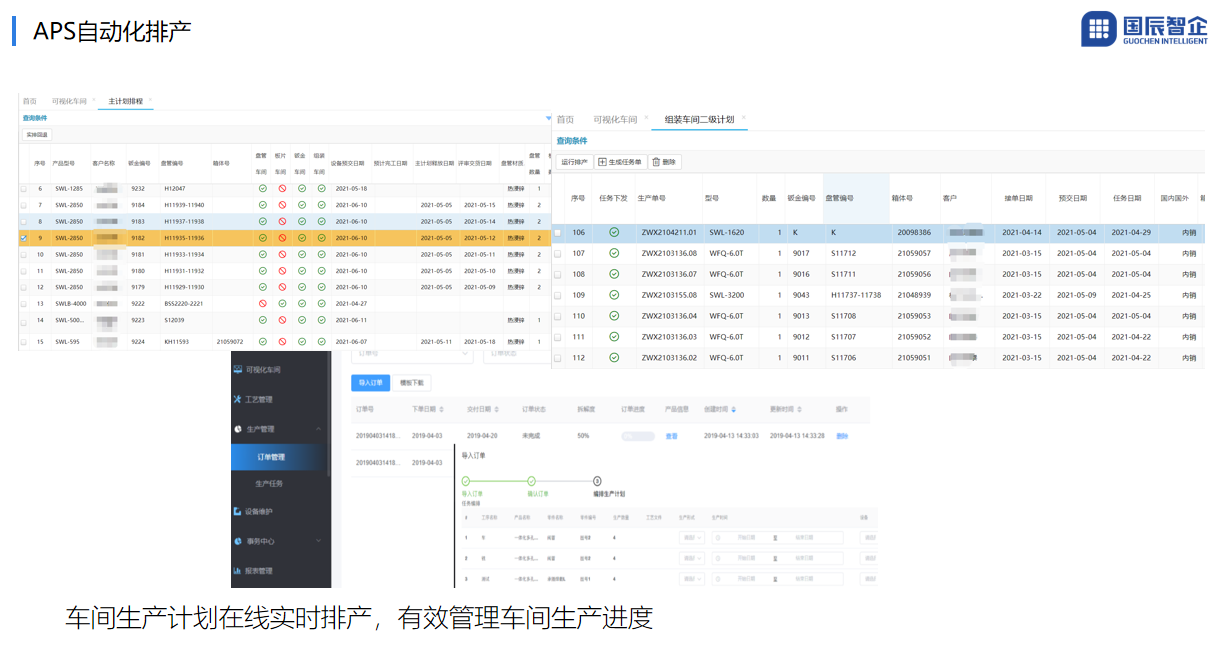

APS智能排產通過預先設定好相關基本資料與約束規則,自動考慮各種影響生產計劃的因素,應用各類預設規則,最后給出最優化的計劃方案,當訂單、機臺、工具、材料、上下班時間等任何影響生產計劃的因素變化后,執行“一鍵式排程計算”,系統即可生成生產詳細排程,也可選擇不同的排產方案,可以實現不同的排程效果,也是設置無人值守的自動定時排程。

APS智能排產通過排程結果拉動人員、物料、模治具計劃,實現產線/機臺、模治具、人力、物料等多種有限能力資源的同步約束,并考慮動態合并優化,根據少換產、少換模、少換料、少換規格特征,自動合并排產結果、合并規則,可自主選擇在N天內,多少數量,生產相同品號,相同模具,相同物 料等特征產品安排一起生產,減少調機換線頻率,提高生產效率。

APS智能排產根據計劃產生機臺產線即時物料需求、生產單每日物料需求,并結合客戶交貨需求、庫存、生產 計劃、用料計劃、供應商交貨計劃等,自動靈活計算出未來每天每種物料的動態庫存。

APS智能排產從“設備、物料、人力”方面進行企業運營成本的降低:

提高設備利用率,充分利用設備產能,讓最合適的設備生產最合適的訂單產品,減少停機換產損失,減少設備成本。

采用JIT式采購與供應商送貨,減少長期采購資金的占用,減少物料庫存積壓,提高倉位利用率,降低庫存成本、降低報廢的風險,減低物料成本。

顯著減少計劃人員的工作量。減少生產間接人員、倉庫備料人員等人員需求數量,降低人力成本。

燈飾企業利用APS智能排產可以從“交期、成本、管理”這3個方面顯著提升企業的競爭力,將管理標準化,實現實際的降本增效,顯著提升計劃效率,減少錯誤,縮短時間,管控生產成本支出,提升盈利質量。

審核編輯 黃昊宇

-

APS

+關注

關注

0文章

337瀏覽量

17469

發布評論請先 登錄

相關推薦

基于APS排程系統的PDM功能

國內APS高級排程軟件的全面解析

人工智能在APS高級計劃與排程中的應用

APS生產排產在電子煙行業的運用分析

國辰智企APS自動化排產平臺:實現生產計劃與其他系統無縫協同

安達發|APS計劃排產軟件適用于哪些場景?

安達發|APS排產系統和SCM供應鏈管理之間的關系

APS智能排產幫助燈飾企業提升盈利質量

APS智能排產幫助燈飾企業提升盈利質量

評論