作者:吳竹楠,張艷輝,賈少雄,李俊

引言

在微組裝工藝中,常見的鍵合方式有兩種,分別是:楔形鍵合(wedge bonding)和球形鍵合(ball bonding),其中球焊經常采用陶瓷劈刀,球焊具有任意方向拱弧、可靠性高、一致性好的特點,因而廣泛應用于微電子產品當中。然而在實際生產中,由于金絲球焊工藝復雜、影響因素多導致成品合格率較低。本文詳細分析了金絲球焊的鍵合過程、質量評估標準和失效模式,研究了影響球焊可靠性的主要因素和工藝改進方法,對于實際科研生產提高成品合格率具有一定的指導意義。

1、金絲球焊的鍵合過程

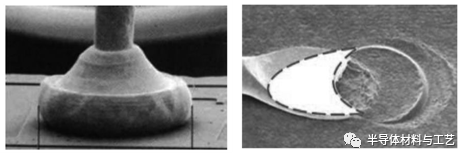

金絲球焊屬于典型的熱壓超聲焊接,于1968年由美國貝爾實驗室的JE Clank提出,通過施加壓力,超聲功率轉化成劈刀的機械振動從而使金絲與鍵合區域產生分子間作用力形成鍵合力,金絲球焊形成的焊點如圖1所示。金絲球焊的鍵合過程如下:

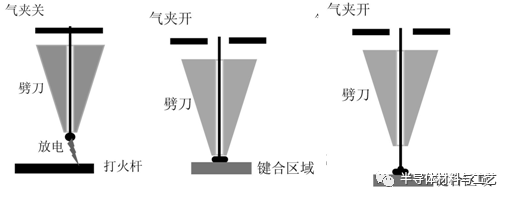

(1)燒球:金絲從劈刀孔中伸出,打火桿靠近放電與金絲端頭形成電弧,金絲端頭由Q=I2Rt(式中:Q-燒球所需熱量;I-燒球電流;R-金絲的電阻;t-放電時間)熔化成金球;

(2)第一點鍵合:劈刀通過壓球并釋放超聲形成圓餅狀的焊點;

(3)拉絲:氣夾打開拉出金絲拱弧;

(4)成弧:在第二點通過壓絲釋放超聲形成魚尾狀焊點;

(5)斷絲:劈刀上升的同時氣夾關閉金絲切斷,此后金絲再從劈刀孔中伸出開始下一個循環。金絲球焊過程如圖2所示。

(a)( b)

圖1金絲球焊形成的焊點

(a)燒球(b)第一點鍵合(c)拉絲

(d)成弧(e)斷絲

圖2金絲球焊的過程

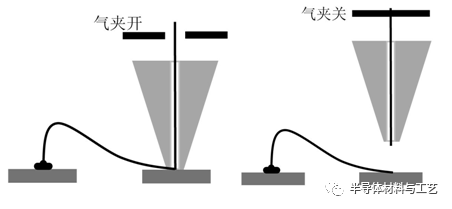

2、金絲球焊的質量評估

判斷金絲球焊質量好壞的主要標準有:拉力測試、焊球高度、焊球剪切力測試。拉力測試用到的設備例如美國DAGE公司生產的TPXY-4000型拉力剪切力測試儀,可進行破壞性和非破壞性試驗,將鉤針置于金絲弧度的最高處,非破壞性試驗緩慢增加鉤針拉力直至設定值,若金絲及焊點未拉脫,則符合質量要求;破壞性試驗緩慢增加鉤針拉力直至金絲斷裂或焊點脫落,此時得到的拉力值即為鍵合拉力,可自動計算出最大值和最小值、平均值、CPK等重要技術指標。拉力測試如圖3所示。

圖3拉力測試

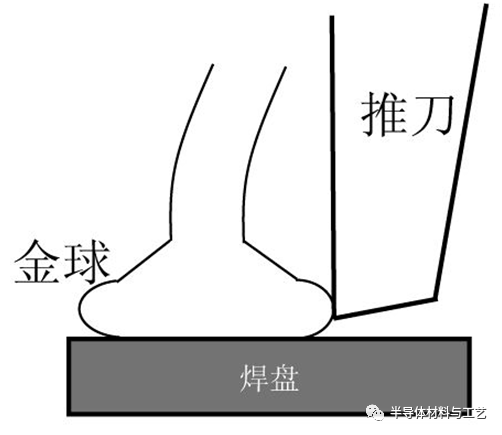

焊球的高度可通過如英國CYBER SKAN激光測厚儀測量。將待測金球置于測試平臺,激光頭通過矩陣掃描的方式可測出焊球的高度。剪切力測試也可用到TPXY-4000測試儀,更換測試模塊成推刀,將推刀設定在離焊球底部3-5um的高處,若焊球被全部推掉無殘留則表明金球與鍵合區域未發生分子間擴散,易產生虛焊,焊球剪切力不合格;若焊球殘留20%-50%,則表明分子間擴散充分,焊球剪切力合格。金球剪切力測試如圖4所示。

圖4剪切力測試

3、金絲球焊的失效模式

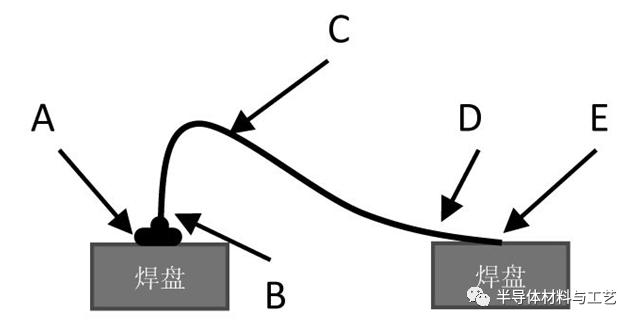

金絲球焊的主要失效模式包括:A第一鍵合點(起點)脫落;B第一鍵合點(起點)根部斷裂;C引線斷裂;D第二鍵合點(斷點)根部斷裂;E第二鍵合點(斷點)脫落,如圖5所示,當失效模式為A或E時,視為不合格;另外,C為金絲鍵合最可靠的情形。

圖5金絲球焊的失效模式

4、影響球焊可靠性的因素

1)影響球焊可靠性的主要因素

由前面的球焊過程可知,金絲球焊超聲焊接摩擦所需要的能量W為:

W=A∫uPfdt(1)

式(1)中:A-劈刀的振幅;u-摩擦系數;P-鍵合壓力;f-超聲功率;t-超聲時間

在實際生產過程中,摩擦系數由鍵合區域材料、表面的狀態所決定;焊接壓力由焊接區域表面硬度決定,可通過調節設備自身參數;劈刀的振幅由換能器變幅桿的設計所決定;超聲功率和時間可通過設備本身參數確定。經過大量的實驗表明,在鍵合區域材料一定的情況下,鍵合力的形成主要與鍵合壓力P、超聲功率f、超聲時間t和加熱臺溫度有關。采用美國WESTBOND 7KE多功能鍵合機、CYBER SKAN激光測厚儀和TPXY-4000拉力剪切力測試儀分析25um金絲基于某型號LTCC基板的影響因素。

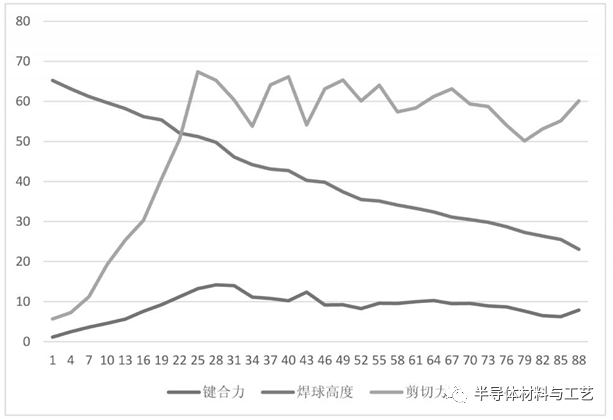

(1)鍵合壓力鍵合壓力使金球與鍵合區域接觸緊密接觸,為劈刀能量傳遞提供基礎,鍵合壓力直接影響焊接質量:如果鍵合壓力過大,一方面會導致劈刀頭在鍵合區進深過大,影響劈刀震動,阻礙能量傳遞;另一方面會導致金球形變過大,造成金球與鍵合區域的有效接觸面積減小,影響鍵合力。而鍵合壓力過小,則會導致焊點不牢造成虛焊,影響電氣性能。對鍵合壓力進行單因素分析,設置鍵合壓力為1-88N,每次增加3N,超聲功率設定為205,超聲時間設定為83ms,熱臺溫度120℃,其余變量保持不變,測試30根金絲球焊拉力實驗結果如圖6所示。

圖6鍵合壓力對金絲球焊的影響

由圖6結果可知,當鍵合壓力小于15N時,拉力減小明顯甚至出現不合格現象,鍵合壓力過大拉力一方面焊點外觀不合格另外鍵合力也會隨之減小;焊球高度隨鍵合壓力的增大逐漸減小;當壓力大于25N時,焊球剪切力變化不明顯;所以當鍵合壓力應設置在23-25N的區間之內較為合適。

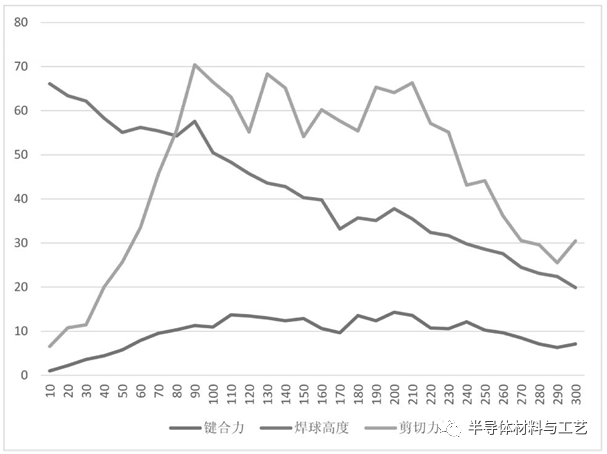

(2)超聲功率

超聲功率使劈刀產生機械振動以破壞鍵合區域表面的氧化層發生塑性形變,使金球與鍵合區域金屬可靠連接,形成鍵合力。如果超聲功率過大,則可能造成金球形變過大,造成絲徑處根部斷裂;如果超聲功率過小,則容易造成金球形變量不夠,無法與鍵合區形成合金,鍵合力不合格。對超聲功率進行單因素分析,設置超聲功率為100-300,每次增加10,鍵合壓力設定為30N,超聲時間設定為83ms,熱臺溫度120℃,其余變量保持不變,測試30根金絲球焊結果如圖7所示。由圖7結果可知,當超聲功率小于40時,拉力不滿足要求;當功率大于220時,剪切力急劇減小,因此功率設置在130-220之間比較合適。

圖7超聲功率對拉力的影響

(3)超聲時間

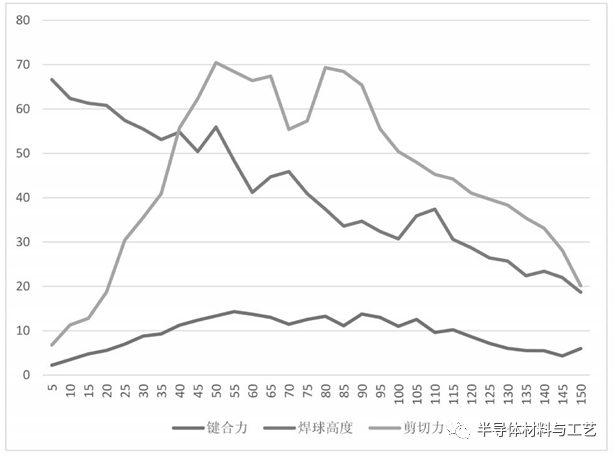

超聲時間作用的時間越長,則金球吸收的能量越多,金球的形變量越大,與鍵合區域擴散越多附著力越好,但是過高的超聲時間容易導致金球絲徑處斷裂影響鍵合力,超聲時間過小則無法形成有效形變,鍵合力不合格。對超聲時間進行單因素分析,設置超聲時間為5-150ms,每次增加5ms,超聲功率設定為205,鍵合壓力設定為30N,熱臺溫度120℃,其余變量保持不變,測試30根金絲球焊結果如圖8所示。

圖8超聲時間對拉力的影響

由圖8結果可知,當超聲時間小于30ms時拉力減小,當超聲時間大于30ms后變化不明顯,然而超聲時間大于100ms時集聚的能量過多,導致金球外觀發生了變化,超聲時間設置在50-100ms比較合適。

(4)加熱臺溫度

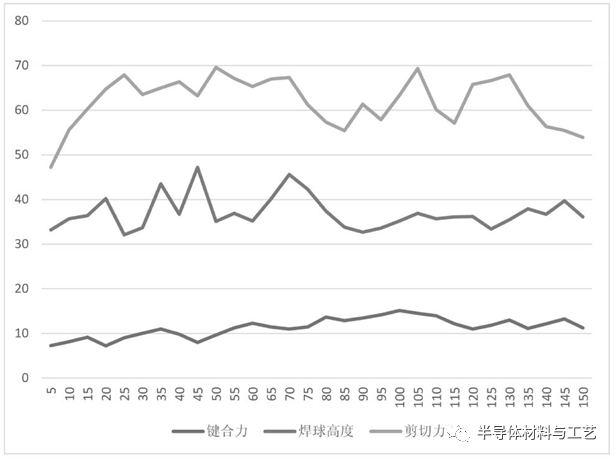

一般來說,加熱臺溫度越高,焊接元器件表面的分子活動越劇烈,越容易與金球之間形成分子間擴散,鍵合的質量也就越好。但是過高的溫度容易導致焊料的融化,所以鍵合熱臺溫度一般選定在80-120℃之間。一般來說,金絲直徑越粗,所需的熱臺溫度也就越高。對加熱臺溫度進行單因素分析,設置加熱臺溫度為5-150℃,每次增加5℃,超聲功率設定為205,超聲時間設定為83ms,鍵合壓力設定為30N,其余變量保持不變,測試30根金絲球焊結果如圖9所示。

圖9加熱臺溫度對拉力的影響

由圖9結果可知,當熱臺溫度過低,鍵合力較小,通常溫度設置在80-120℃比較合適。

2)影響球焊可靠性的其他因素

(1)劈刀

劈刀是鍵合工序的關鍵工具,是一種耗材。金絲球焊通常使用陶瓷劈刀,當使用次數超過一定限制,陶瓷刀表面會出現磨損導致金球變形,焊接質量明顯下降。通常球焊使用美國GAISER或日本ADAMANT NAMIKI生產的陶瓷刀,使用壽命大約在4-5萬個焊點。

(2)焊接區域表面

當焊接區域表面凹凸不平或者有多余物時,容易導致虛焊甚至無法焊接,也同樣會影響焊接質量。

(3)金絲

金絲質量的好壞直接影響鍵合質量,一般選擇科寧公司生產的純度為99.99%的金絲作為焊接材料,金絲的制作工藝、所含的微量元素不同導致延展率不同,一般來說,1%-2.5%的金絲適用于楔形鍵合,2%-6%的金絲適用于球形鍵合,金絲的表面要求光滑、無污染、無雜質,否則會導致鍵合力和外觀不合格。

5、提高金絲球焊工藝的方法

(1)優化設備參數

經過大量生產實驗以及實際生產實踐,得出:設置鍵合壓力設定為30N,超聲功率設定為205,超聲時間為83ms,熱臺溫度120℃時,鍵合效果最好,可靠性較高。

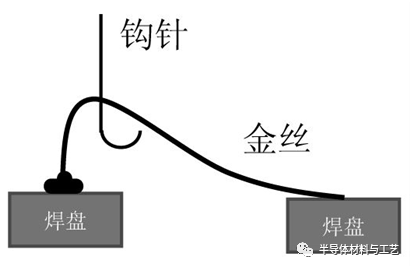

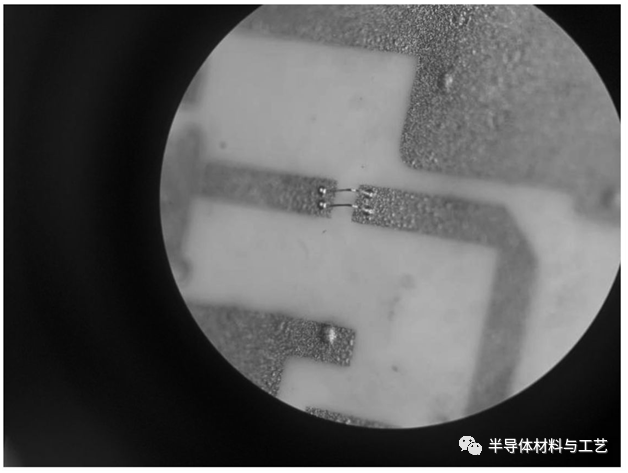

(2)加焊安全球

之前提到,金絲球焊在第二點通過壓絲釋放超聲形成魚尾狀焊點,而這個魚尾狀的焊點僅是通過劈刀的邊緣壓絲形成的,在實際生產中,一般在這個魚尾狀焊點處加上一個安全球作為保障,以提高鍵合力。如圖10所示。

圖10加焊安全球

(3)鍵合前進行芯片等離子清洗

在焊接前可先用等離子清洗機清洗芯片和器件表面,去除多余物和沾污,以防止影響焊接,提高鍵合力和可靠性。

(4)檢驗

保證每日首件必檢,確認設備參數;生產過程中加大抽檢力度,采用破壞性與非破壞性試驗相結合的方法,也可引入加電測試和X光焊點檢測,及時調整生產狀態,保證球焊工藝。

6、結論

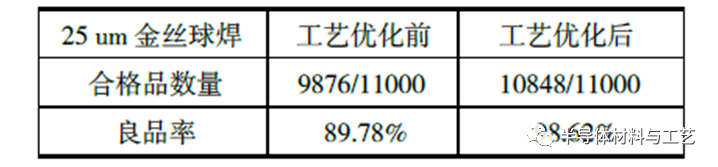

通過以上分析,在實際生產中優化了工藝方法,使某型號成品合格率顯著提升,如表1所示。

表1工藝優化前后的合格率對比

金絲球焊由多種因素共同影響作用而形成的,在實際研究生產中,經過大量試驗,最終確定設備鍵合壓力設定為30N,超聲功率設定為205,超聲時間為83ms,熱臺溫度120℃時,鍵合效果最好,另外,還需考慮焊接區域表面、劈刀、金絲等多方面因素,經過反復試驗驗證,才能提高金絲球焊鍵合質量,提高可靠性和成品合格率。

審核編輯:郭婷

-

電阻

+關注

關注

86文章

5467瀏覽量

171651 -

測試儀

+關注

關注

6文章

3691瀏覽量

54761 -

微電子

+關注

關注

18文章

376瀏覽量

41163

原文標題:【半導光電】提高金絲球焊合格率的工藝研究

文章出處:【微信號:今日光電,微信公眾號:今日光電】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

研究影響球焊可靠性的主要因素和工藝改進方法

研究影響球焊可靠性的主要因素和工藝改進方法

評論